一种智能控制快速开启的冲洗门的制作方法

1.本发明属于给排水设备技术领域,具体涉及一种智能控制快速开启的冲洗门。

背景技术:

2.雨水调蓄池用于收集雨水,把雨水径流的高峰流量暂留在池内,待最大流量下降后再从调蓄池中将雨水慢慢排出,既能规避雨水洪峰,又能灵活控制雨水灌溉量,提高雨水利用率,还能控制初期雨水对受纳水体的污染,对排水区域间的排水调度起到积极作用。然而,由于调蓄池可在一定时间内储存雨水,雨水的复杂组成以及不同时期或地域的雨水的特点,造成调蓄池底部产生大量沉积物,长期运行后会产生臭气并影响调蓄效率。为了清洗沉积物,普遍使用冲洗门进行清洁。

3.冲洗门需要有较高的密封性和能够快速启闭的特性,才能保证调蓄池被快速彻底的冲洗干净。然而,目前普通的冲洗门在实际运行过程中,还存在以下问题:(1)冲洗门普遍依靠自身重力关闭,较重的冲洗门导致开启阻力较大,冲洗效果较差;(2)冲洗门因加工、安装、吊装原因导致加工面不平整,密封不紧密而产生泄漏;(3)锁紧机构因密封条弹性变形、或夹杂异物产生卡滞,导致锁紧机构故障或不到位;(4)门板的关门状态无法实现有效识别。

技术实现要素:

4.针对上述问题,本发明提供一种智能控制快速开启的冲洗门,包括门框、门板、充气密封组件、两个锁紧调节机构和液压油缸,所述门板的顶部通过第一锁紧调节机构转动连接门框的下游侧,充气密封组件设在门框与门板之间,第二锁紧调节机构设在门板的底部,液压油缸固定在门框上,且通过锁止组件活动连接第二锁紧调节机构,使得门板关闭;所述第二锁紧调节机构具有可调节长度的锁止凹槽;锁止组件为杠杆式,一端连接液压油缸的伸缩端,另一端用于活动连接所述锁止凹槽;所述门板的上游侧设有弧形凸起部,用于增加所述冲洗门开启时,水体对冲洗门的浮力;所述充气密封组件包括两个压块以及固定在两个压块之间充气球囊,当充气球囊充气膨胀后,形成门框与门板之间的密封层。

5.本发明所述的智能控制快速开启的冲洗门,所述门板上的弧形凸起部,有利于调节门板附近的水流情况,增加水体对于门板的浮力,使得门板在水体的冲击和浮力的双重作用下,实现快速开启;所述充气密封组件将门框与门板之间传统的平板式密封改进为线性密封,且充气可调节,解决了门框与门板之间长期密封的问题;所述锁紧调节机构配合充气密封组件的充气过程,微调门框与门板之间的距离,防止充气球囊被门板过分压迫。

6.可选的,所述门框的侧面设有液压油缸,液压油缸的上方设置安装座,用于固定液压油缸,液压油缸的底部为伸缩端;所述锁止组件为杠杆式,且设在液压油缸的下方,锁止组件的中部设有支点,支点固定在门框侧面,锁止组件指向液压油缸的一端通过螺丝转动

连接液压油缸的伸缩端,锁止组件远离液压油缸的一端设有卡勾,用于卡住所述第二锁紧调节机构的锁止凹槽。

7.可选的,所述门板包括支撑框以及支撑框两侧的内密封板和外密封板、弧形凸起部和两个调节安装块,所述支撑框为长方体形状,并由钢管搭建组成,起到整个门板的骨架作用;所述内密封板密封支撑框的上游侧,形成门板的上游侧表面,所述弧形凸起部活动连接在内密封板上,所述外密封板密封支撑框的下游侧,形成门板的下游侧表面;第一调节安装块的底部通过销轴与支撑框的顶部连接,顶部通过锁紧螺母与第一锁紧调节机构连接;第二调节安装块的顶部通过销轴与支撑框的底部连接,底部通过锁紧螺母与第二锁紧调节机构连接。

8.可选的,所述内密封板的上游侧表面设有导轨,导轨内卡接有移动卡块,用于所述弧形凸起部在内密封板的上游侧上下移动位置。

9.可选的,所述弧形凸起部包括弧形门板和移动卡块,弧形门板由钢板卷曲而成,其弧形直径为700

‑

900mm,弧形门板的弧形凸起面向门板的上游侧,弧形门板的下游侧的中部固定连接移动卡块,移动卡块卡接在内密封板的导轨上,并连接驱动装置,该驱动装置设在门板的顶部或下游侧表面或侧面均可,用于驱动弧形凸起部沿内密封板的导轨上下移动。

10.可选的,所述第一锁紧调节机构包括第一调节杆,第一调节杆的一端通过锁紧螺母与第一调节安装块的顶部固定连接,第一调节杆的另一端与门框下游侧的顶部转动连接,使得门板能够以门框顶部为轴转动,实现门板的开合。

11.可选的,所述第二锁紧调节机构包括第二调节杆,第二调节杆的一端通过锁紧螺母与第二调节安装块的底部固定连接,另一端指向所述锁止组件;所述第二调节杆为可调节长度的套杆结构,内管靠近门板的一端设有固定块,内管的另一端套设可移动的外管,外管与固定块之间形成所述锁止凹槽;通过调节外管与内管的相对位置,改变锁止凹槽的长度。

12.可选的,所述充气密封组件固定在门框的下游侧,所述充气密封组件包括第一压块、第二压块和充气球囊,第一压块和第二压块均为环状固定围绕在门框下游侧的表面上,第一压块为外环,第二压块为内环,第一压块和第二压块之间设有充气球囊;所述充气球囊围绕门框的下游侧一周。

13.进一步可选的,所述门框的下部的压块凸出门框的厚度小于门框上部的压块的厚度,且压块的厚度由上至下逐渐减小,同一水平高度的第一压块和第二压块的厚度相同,使得压块的下游侧表面整体呈一个平整斜面。

14.可选的,所述充气球囊包括压实部分、凸起部分和充气嘴,凸起部分为半圆形,当充气球囊充气后,凸起部分的顶部与门板接触并压紧,可实现密封形式由平面密封变为线性密封,消除门板或门框因加工原因或长期使用导致的接触面不平整而可能产生的泄漏。

15.可选的,所述锁止组件的下游侧设有检测器,用于检测门板是否摆动到门框位置;所述门板的顶部设有角度传感器,其防护等级为ip68,可实时监测门板旋转的角度,并发出相应的到位信号。

16.本发明利用所述第二锁紧调节机构间接检测充气球囊内部的压力,具体方法如下:门板关闭后,充气球囊充气后完成门板与门框之间的密封,在长期关门状态时,定时利

用锁定部件适当缩小锁止凹槽的长度,当缩小锁止凹槽的长度在某一较小范围内,即锁止凹槽的长度不能继续缩小,说明充气球囊内部压力合格,能满足密封要求;当锁止凹槽的长度能够继续缩小,说明充气球囊内部压力过小,可能产生渗漏,此时,充气控制装置向充气球囊充气即可。

附图说明

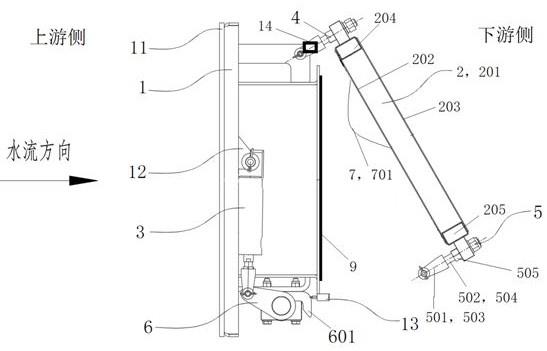

17.图1为所述智能控制快速开启的冲洗门的整体结构图;图2为门板与弧形凸起部连接示意图;图3为充气球囊充气状态示意图;图4为充气球囊排气状态示意图;图5为充气控制装置结构图;图6为门板与压块的正面示意图;图7为门板与压块的侧面示意图。

18.附图中,1

‑

门框,2

‑

门板,201

‑

支撑框,202

‑

内密封板,203

‑

外密封板,204

‑

第一调节安装块,205

‑

第二调节安装块,206

‑

导轨,3

‑

液压油缸,4

‑

第一锁紧调节机构,5

‑

第二锁紧调节机构,501

‑

第二调节杆,502

‑

内管,503

‑

外管,504

‑

锁止凹槽,505

‑

固定块,6

‑

锁止组件,601

‑

卡勾,7

‑

弧形凸起部,701

‑

弧形门板,702

‑

移动卡块,8

‑

充气球囊,801

‑

压实部分,802

‑

凸起部分,803

‑

充气嘴,9

‑

第一压块,10

‑

第二压块,11

‑

密封垫,12

‑

安装座,13

‑

检测器,14

‑

角度传感器,15

‑

空气压缩机,16

‑

第一压力传感器,17

‑

集中控制器。

具体实施方式

19.本实施例提供所述的智能控制快速开启的冲洗门,如图1

‑

7所示,包括门框1、门板2、充气密封组件、两个锁紧调节机构和液压油缸3,所述门板2的顶部通过第一锁紧调节机构4转动连接门框1的下游侧,充气密封组件设在门框1与门板2之间,第二锁紧调节机构5设在门板2的底部,液压油缸3固定在门框1上,且通过锁止组件6活动连接第二锁紧调节机构5,使得门板2关闭;所述第二锁紧调节机构5具有可调节长度的锁止凹槽504;锁止组件6为杠杆式,一端连接液压油缸3的伸缩端,另一端用于活动连接所述锁止凹槽504;所述门板2的上游侧设有弧形凸起部7,用于增加所述冲洗门开启时,水体对冲洗门的浮力;所述充气密封组件包括两个压块以及固定在两个压块之间充气球囊8,当充气球囊8充气膨胀后,形成门框1与门板2之间的密封层。

20.可选的,所述门框1为带翻边形式的平板结构,整体折弯焊接成型,并通过化学螺栓固定在墙体上,优选的,所述门框1与墙体之间设有密封垫11,防止水体在门框1与墙体之间产生渗漏。

21.可选的,所述门框1的侧面设有液压油缸3,液压油缸3的上方设置安装座12,用于固定液压油缸3,液压油缸3的底部为伸缩端;所述锁止组件6为杠杆式,且设在液压油缸3的下方,锁止组件6的中部设有支点,支点固定在门框1侧面,锁止组件6指向液压油缸3的一端通过螺丝转动连接液压油缸3的伸缩端,锁止组件6远离液压油缸3的一端设有卡勾601,用

于卡住所述第二锁紧调节机构5的锁止凹槽504。

22.在本发明的一个具体实施方式中,所述安装座12为整体焊接结构,通过焊接固定在门框1的两侧;液压油缸3的材质为304不锈钢,其一端为铰耳式,并通过销轴与安装座12连接,另一端为螺纹式结构,并与所述锁止组件6相连,从而通过液压油缸3的伸缩为锁止组件6的旋转提供动力,进而实现门板2的开启和锁止。具体的,液压油缸3的伸缩端伸出向下时,推动锁止组件6的一端向下运动,另一端卡勾601向上抬起,脱离第二锁紧调节机构5的锁止凹槽504,所述门板2在水体的冲击下快速开启;污水或雨水排出后,所述门板2在自身重力的作用下,围绕所述第一锁紧调节机构4转动,门板2底部的第二锁紧调节机构5靠近锁止组件6,液压油缸3的伸缩端向上缩回,拉动锁止组件6的一端向上运动,另一端卡勾601向下落下,伸入所述锁止凹槽504,锁住门板2。

23.可选的,所述门板2包括支撑框201以及支撑框201两侧的内密封板202和外密封板203、弧形凸起部7和两个调节安装块,所述支撑框201为长方体形状,并由钢管搭建组成,起到整个门板2的骨架作用;所述内密封板202密封支撑框201的上游侧,形成门板2的上游侧表面,所述弧形凸起部7活动连接在内密封板202上,所述外密封板203密封支撑框201的下游侧,形成门板2的下游侧表面;第一调节安装块204的底部通过销轴与支撑框201的顶部连接,顶部通过锁紧螺母与第一锁紧调节机构4连接;第二调节安装块205的顶部通过销轴与支撑框201的底部连接,底部通过锁紧螺母与第二锁紧调节机构5连接。

24.可选的,所述支撑框201的钢管为304不锈钢矩形方管。

25.可选的,所述内密封板202的上游侧表面设有导轨206,导轨206内卡接有移动卡块702,用于所述弧形凸起部7在内密封板202的上游侧上下移动位置。

26.可选的,所述弧形凸起部7包括弧形门板701和移动卡块702,弧形门板701由钢板卷曲而成,其弧形直径为700

‑

900mm,弧形门板701的弧形凸起面向门板2的上游侧,弧形门板701的下游侧的中部固定连接移动卡块702,移动卡块702连接驱动装置,该驱动装置设在门板2的顶部或下游侧表面或侧面均可,用于驱动弧形凸起部7沿内密封板202的导轨上下移动。内密封板202除去弧形凸起部7以外的区域为平板式,便于与充气球囊8压紧密封。

27.本发明所述的门板2为弧形中空箱体结构,所述弧形门板701、移动卡块702、内密封板202、外密封板203的材质均为304不锈钢,弧形门板701通过焊接与移动卡块702连接,在门板2的上游侧形成弧形密封腔,弧形密封腔一方面可以减少水流阻力,另一方面也可以增加结构强度。同时,弧形凸起部7可上下移动,当门板2需要开启前,弧形凸起部7移动到门板2上部,可利用弧形密封腔的浮力,实现门板2快速开启;当门板2需要关闭前,弧形凸起部7移动到门板2下部时,增加门板2下部的重量,实现门板2的快速关闭。内密封板202、外密封板203以及支撑框201共同焊接后形成二次密封腔,氩弧焊焊接成型后需要进行测水试验,保证门板2的密封性,二次密封腔为中空形式,进而减轻门板2的重量,与弧形密封腔配合充分利用水体的浮力。

28.本发明在不增加门板2整体重量的基础上,通过弧形凸起部7的上下移动来调节门板2重量的分布,当弧形凸起部7处于门板2上部时,门板2为头重脚轻型,所述锁止组件6打开后,水体更容易冲开门板2下部,同时弧形凸起部7使得水体形成针对门板2上部的向上的

作用力,两者相互配合,使得门板2能够更快的被水体冲开。当弧形凸起部7处于门板2下部时,门板2为脚重头轻型,由于门板2在关闭时是利用其与门框1顶部的连接而转动,门板2下部摆动实现开合,此时门板2下部较重,有利于门板2向门框1摆动,且摆动速度较快,实现快速关闭。

29.所述弧形门板701为迎水面,需要冲洗时,水体作用在弧形门板701上,由于水压分布的不均匀性,将使门板2受到斜向上的作用力,同时,门板2为中空箱体结构,门板2将受到水的浮力作用。所述锁止组件6打开后,门板2将在水的压力和浮力的共同作用下,实现快速开启,增强冲洗效果。在冲洗过程中,因门板2的弧面结构,水流的阻力为绕流阻力,极大的减少了水流冲洗阻力。在冲洗完成后,门板2将在重力的作用下关闭,因弧形凸起部7的向下移动,使得门板2具有偏心结构,可以实现更快速可靠的关闭。另外,弧形门板701由于开启阻力小,可极大的减少储水式的剩余储水量,减少调蓄池因污水产生的黑臭现象。

30.可选的,所述第一锁紧调节机构4包括第一调节杆,第一调节杆的一端通过锁紧螺母与第一调节安装块204的顶部固定连接,第一调节杆的另一端与门框1下游侧的顶部转动连接,使得门板2能够以门框1顶部为轴转动,实现门板2的开合。

31.进一步可选的,所述第一调节杆为可调节长度的套杆结构,根据门板2、门框1和充气密封组件的实际尺寸,调节第一调节杆的长度,得到门板2与门框1之间合适的密封距离。

32.可选的,所述第二锁紧调节机构5包括第二调节杆501,第二调节杆501的一端通过锁紧螺母与第二调节安装块205的底部固定连接,另一端指向所述锁止组件6;所述第二调节杆501为可调节长度的套杆结构,内管502靠近门板2的一端设有固定块505,内管502的另一端套设可移动的外管503,外管503与固定块505之间形成所述锁止凹槽504;通过调节外管503与内管502的相对位置,改变锁止凹槽504的长度。

33.进一步可选的,所述第二调节杆501的外管503和内管502之间设有锁定部件,用于暂时固定外管503和内管502的相对位置,当锁定部件松开时,外管503和内管502可改变相对位置。所述锁定部件为市场上常规的滑动锁定部件即可,例如带电子感应功能的滑动锁。

34.使用时,所述锁止组件6的卡勾601进入锁止凹槽504,实际是卡在第二调节杆501的外管503的一端,由于锁止组件6的水平位置不变,所以外管503与内管502的相对位置决定了门板2底部与门框1关闭时的间距。具体的,所述外管503收缩并靠近所述固定块505时,锁止凹槽504长度减小,门板2关闭后,门板2与门框1之间的间距较小,门板2压迫所述充气密封组件的压块;外管503伸展并远离所述固定块505时,锁止凹槽504长度增加,门板2关闭后,门板2与门框1之间的间距变大,可容纳充气膨胀后的充气球囊8在门板2与门框1之间发挥密封作用。

35.可选的,所述充气密封组件固定在门框1的下游侧,所述充气密封组件包括第一压块9、第二压块10和充气球囊8,第一压块9和第二压块10均为环状固定围绕在门框1下游侧的表面上,第一压块9为外环,第二压块10为内环,第一压块9和第二压块10之间设有充气球囊8;所述充气球囊8围绕门框1的下游侧一周,充气球囊8可以为一个整体,也可以由若干个气囊收尾连接组成。

36.进一步可选的,所述第一压块9与充气球囊8底部接触的一角设有第一压紧凹槽,第二压块10与充气球囊8底部接触的一角设有第二压紧凹槽,第一压紧凹槽和第二压紧凹槽将充气球囊8的压实部分压紧,实现充气球囊8在充气和排气过程中的稳定运行。

37.进一步可选的,所述门框1的下部的压块凸出门框1的厚度小于门框1上部的压块的厚度,且压块的厚度由上至下逐渐减小,同一水平高度的第一压块9和第二压块10的厚度相同,使得压块的下游侧表面整体呈一个平整斜面;所述斜面与竖直面所呈角度优选为5

‑

10

°

。

38.优选的,所述第一压块9和第二压块10的下游侧表面均设有密封软垫,用于充气球囊8意外爆裂后,门板2与压块的下游侧表面接触,形成应急密封圈。

39.可选的,所述充气球囊8包括压实部分801、凸起部分802和充气嘴803,凸起部分802为半圆形,当充气球囊8充气后,凸起部分802的顶部与门板2接触并压紧,可实现密封形式由平面密封变为线性密封,消除门板2或门框1因加工原因或长期使用导致的接触面不平整而可能产生的泄漏。

40.可选的,所述压实部分801和凸起部分802的材质均为记忆橡胶,整体硫化成型,无分割及接口,保证充气球囊8在膨胀过程中的均匀性和一致性,实现门框1和门板2之间的紧密密封;充气球囊8充气膨胀后,凸起部分802的厚度相同,使得与门板2密封的同时,使门板2保持竖直状态。

41.进一步可选的,所述凸起部分802的材质为软橡胶,当充气球囊8充气后,凸起部分802弹性变形较大,可实现与门板2的紧密压合,在充气球囊8的充气压力允许的范围内,充气压力越大,密封效果越好;所述压实部分801的材质为编织增强型记忆橡胶;所述充气嘴803的材质为不锈钢,并与压实部分硫化成型,充气嘴803通过与通气管道连接,实现向充气球囊8内充气或排气。

42.可选的,所述锁止组件6的下游侧设有检测器13,用于检测门板2是否摆动到门框1位置;所述门板2的顶部设有角度传感器14,其防护等级为ip68,可实时监测门板2旋转的角度,并发出相应的到位信号。

43.本发明所述的充气密封组件,关门时,所述锁止组件6的卡勾601在液压油缸3的推动下,处于抬起状态,所述弧形凸起部7移动到门板2下部,在门板2自重作用下,门板2以第一锁紧调节机构4为轴,向上游侧摆动,且摆动速度较快,越过竖直位置后,与压块的下游侧表面接触,当检测器13检测到门板2运动到门框1处时,液压油缸3拉动锁止组件6运动,使得卡勾601向下运动并卡在第二锁紧调节机构5的锁止凹槽504内部;此时,充气球囊8并未充气,门板2的上游侧紧密接触压块上的密封软垫,起初步密封作用;然后,所述充气球囊8充气膨胀,填满两个压块之间的凹槽之后,继续向外凸出,接触并顶起门板2,实现门板2密封,此时,第二锁紧调节机构5的外管503伸展并远离所述固定块505,锁止凹槽504长度增加,卡勾601始终卡住外管503的一端,因此卡勾601与固定块505的距离逐渐增大,允许门板2被充气球囊8顶起;当门板2被充气球囊8顶起至竖直位置时,角度传感器14检测到相应的到位信号,充气球囊8停止充气,第二锁紧调节机构5的锁定部件锁定外管503的相对位置。所述门板2开启时,充气球囊8排气,凸起部分802收缩至第一压块9和第二压块10组成的凹槽内,防止意外损坏;液压油缸3推动锁止组件6,使得卡勾601向上抬起,脱离锁止凹槽504。

44.可选的,所述冲洗门还包括限位挡块,材质为不锈钢材质,限位挡块设在所述第一压块9的外侧,且固定焊接在门板2的上游侧表面,门板2呈竖直位置关闭到位时,由限位挡块进行二次限位,防止门板2对充气球囊8过度挤压。

45.可选的,所述充气密封组件还包括充气控制装置,充气控制装置包括空气压缩机

15、第一压力传感器16、集中控制器17和通气管道,所述集中控制器17通讯连接空气压缩机15和第一压力传感器16,空气压缩机15通过通气管道连接第一压力传感器16和充气球囊8的充气嘴803,用于向充气球囊8充气和排气。集中控制器17为plc控制器。

46.使用时,角度传感器14通讯连接集中控制器17,所述空气压缩机15通过通气管道向充气球囊8充气,充气压力由第一压力传感器16实时检测,并将检测到的信号传递给集中控制器17,当充气压力到达设定值时,即充气球囊8完全膨胀完成,角度传感器14也检测到门板2达到竖直位置时,集中控制器17控制空气压缩机15停止运行,实现冲洗门密封的有效闭环控制。当门板2打开时,集中控制器17控制空气压缩机15对充气球囊8进行抽排气收缩,充气球囊8采用记忆橡胶,可完全收缩至第一压块9和第二压块10组成的凹槽内,从而实现对充气球囊8的可靠保护。

47.可选的,所述检测器13、液压油缸3、第二锁紧调节机构5的锁定部件均通讯连接所述集中控制器17,按照上述控制方法和步骤,开关门板2时,集中控制器17通过控制第二液压油缸301,控制弧形凸起部7运动;所述检测器13将检测信号传输给集中控制器17,集中控制器17控制液压油缸3和锁定部件,关闭门板2;集中控制器17控制空气压缩机15为充气球囊8充气,并控制锁定部件逐渐放松门板2以配合球囊膨胀。

48.当门板2需要长期处于关闭状态,充气球囊8可能会因温度等影响而泄漏,从而压力降低,就需要定期检测充气球囊8内部压力,然而,球囊排气后会收缩,不便于在球囊内部安装压力检测装置。本发明利用所述第二锁紧调节机构5间接检测充气球囊8内部的压力,具体方法如下:门板2关闭后,充气球囊8充气后完成门板与门框之间的密封,在长期关门状态时,定时利用锁定部件适当缩小锁止凹槽504的长度,当缩小锁止凹槽504的长度在某一较小范围内,即锁止凹槽504的长度不能继续缩小,说明充气球囊8内部压力合格,能满足密封要求;当锁止凹槽504的长度能够继续缩小,说明充气球囊8内部压力过小,可能产生渗漏,此时,充气控制装置向充气球囊8充气即可。

49.充气球囊8内部合格的压力值,由实际应用的门板门框以及上游侧的水体压力确定,锁止凹槽504缩小的长度对应的球囊的压力值可以由实验提前确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1