一种胶结卵石地质围堰施工方法以及围堰结构与流程

1.本发明涉及围堰施工工艺领域,具体来说是一种胶结卵石地质围堰施工方法以及围堰结构。

背景技术:

2.在桥梁施工过程中,因为河床地质情况复杂,有些河床砂卵石层较厚,卵石较大,河道不具备通航条件,施工条件有限,同时有些河道因为河道环保要求,筑岛方案也无法实施,而常规的钢板桩、钢管桩方案,在砂卵石层难以满足设计深度要求。

3.所以为了解决上述问题,就需要对传统围堰施工技术进行优化。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种能够实现二次清基,并且具有自平衡功能的围堰施工工艺。

5.为了实现上述目的,本发明采用的技术方案为:

6.一种胶结卵石地质围堰施工方法;

7.所述施工方法包括如下步骤:

8.步骤1:初始清基:先采用现有设备进行基坑初始清基操作,保证清基底标高及清基范围符合设计要求;

9.步骤2:钢护筒和钢管桩结构施工:通过架设栈桥和钻孔平台实现钢护筒和钢管桩结构的施工,钢管桩结构包括多个锁扣钢管桩,相邻锁扣钢管桩依次连接;

10.步骤3:临时支撑结构架设;步骤2完成后,在钢管桩结构上端设置临时支撑结构;

11.步骤4:二次清基;在步骤3完成后,对围堰内部再次进行清基操作;此次清基要求清基到设定位置;

12.步骤5:浇筑封底混凝土:在步骤4再次清基完成后,在围堰底部浇筑封底混凝土;

13.步骤6:圈梁架设;在步骤5完成后,在钢管桩结构内部架设支撑圈梁结构;支撑圈梁结构主要包括三层圈梁结构,分别为第一层圈梁、第二层圈梁以及第三层圈梁;在钢管桩结构内部由上至下依次抽水架设第一层圈梁、第二层圈梁以及第三层圈梁;

14.步骤7:承台施工;步骤6完成后,抽离围堰基坑内的全部水液;并拆除围堰内的各个钢护筒;随后进行承台施工操作;

15.步骤8:拱座施工,步骤7完成后,拆除第二层圈梁以及第三层圈梁,进行拱座施工;

16.步骤9:围堰内回灌水;在步骤8完成后,向围堰内部注入水液,形成回填水,并拆除第一层圈梁;至此,一个围堰的整体施工操作完成,如果需要重复其他区域围堰施工,重复上述操作即可。

17.在进行所述步骤2时,钢护筒与锁扣钢管桩同时施工。

18.施工钢护筒和钢管桩时,要求先在待施工围堰两侧设置栈桥,并且待施工围堰上方架设钻孔平台;在钻孔平台上利用旋挖钻进行钻孔桩施工,钢护筒跟进利用钻孔桩孔内

掏渣加振动锤撞击进行安装;栈桥安装完成后,钻孔桩施工时可以同时进行锁口钢管桩引孔插打,最终形成钢管桩结构,钻孔桩施工完毕后,拆除钻孔平台以及对应平台钢管桩。

19.在锁扣钢管桩插打前,需在锁扣钢管桩的锁扣上涂抹黄油或其他柔性复合止水材料;同时钢管桩结构中各个所述锁扣钢管桩插打时要求从围堰任意一边围堰侧壁中心处进行插打,最后矩形闭合。

20.步骤5中,圈梁架设的具体步骤为;

21.步骤一:第一层圈梁架设:首先把围堰内水液抽水至围堰内第一层圈梁设定位置下方;抽水完成后,利用吊机将第一层圈梁安装到上述设计位置,并采用早强混凝土填塞锁口钢管桩至第一层圈梁中围檩之间的间隙,形成第一道填塞混凝土层;

22.步骤二:待第一层圈梁上的第一道填塞混凝土层强度达到90%后,继续抽水至围堰内第二层圈梁设定位置下方,抽水完成后,把第二层圈梁安装至上述设定位置,并采用早强混凝土填塞锁口钢管桩至第二层圈梁中围檩之间的间隙,形成第二道填塞混凝土层;

23.步骤三:待第二道填塞混凝土层强度达到90%后,继续抽水至围堰内第三层圈梁设定位置下方,抽水完成后,随后把第三层圈梁安装至上述设定位置,并采用早强混凝土填塞锁口钢管桩至第三层圈梁中围檩之间的间隙,形成第三道填塞混凝土层;至此圈梁架设完成。

24.所述步骤三完成后,待第三道填塞混凝土层强度达到90%后,再把基坑内水全部抽完;拆除钢护筒。

25.在所述步骤7完成后,在承台周边回填砂卵石,形成砂卵石层。

26.回填砂卵石层完毕后,在砂卵石层上浇筑封顶混凝土,要求封顶混凝土顶面与承台顶面相齐平。

27.在所述步骤8完成后,向围堰内部注入水液,形成回填水;要求回填水上液面低于第一层圈梁设定位置。

28.一种适用于胶结卵石地质的围堰结构,包括钢管桩结构,所述钢管桩结构包括多个锁扣钢管桩,多个锁扣钢管桩依次连接围成一个矩形框结构;所述矩形框结构内部设有钢护筒;所述钢护筒连接有临时支撑结构;所述临时支撑结构包括支撑梁;所述支撑梁一端与钢管桩结构相连接,另一端与钢护筒相连接。

29.本发明的优点在于:

30.本发明公开了一种胶结卵石地质围堰施工方法,本发明通过临时支撑结构的设置,可以实现围堰的二次清基操作,另外,本发明公开的围堰施工方法,采用了水液来对围堰内部进行支撑,使得围堰具有自平衡能力,确保了在深水胶结卵石地层围堰施工的安全,同时提高了围堰施工效率,降低了施工风险和难度。

附图说明

31.下面对本发明说明书各幅附图表达的内容作简要说明:

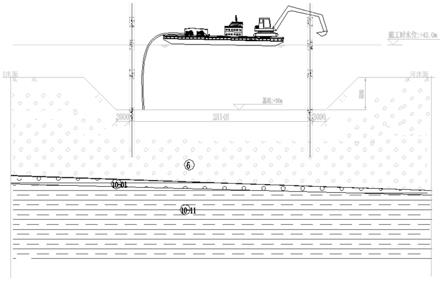

32.图1为本发明初始清基时的结构示意图。

33.图2为本发明中栈桥与钻孔平台在基坑上的布置示意图。

34.图3为本发明中钢护筒插接时的结构示意图。

35.图4为本发明中锁扣钢管桩插接时的结构示意图。

36.图5为本发明中锁扣钢管桩内加设吊模混凝土时的结构示意图。

37.图6为本发明加设临时支撑结构时的结构示意图。

38.图7为本发明加设临时支撑结构后的二次清基后的结构示意图。

39.图8为本发明对钢护筒和锁扣钢管桩进行清洗时的结构示意图。

40.图9为本发明浇筑封底混凝土时的结构示意图。

41.图10为本发明架设第一层圈梁时的结构示意图。

42.图11为本发明架设第二层圈梁时的结构示意图。

43.图12为本发明架设第三层圈梁时的结构示意图。

44.图13为本发明基坑内水液完全外排后的结构示意图。

45.图14为本发明承台施工后的结构示意图。

46.图15为本发明砂卵石层填充后的结构示意图。

47.图16为本发明拱座施工后的结构示意图。

48.图17为本发明的结构示意图。

49.图18为图17的局部放大图。

50.图19为本发明中围堰临时支撑结构的结构示意图。

51.图20为本发明施工时的主视图。

52.图21为本发明中设置支撑牛腿时的结构示意图。

53.图22为本发明中牛腿支撑架、锁扣钢管桩以及圈梁实际布置时的分布图。

54.图23为本发明中牛腿支撑架与钢管桩结构连接时的俯视图。

55.1、围堰,2、钢护筒,3、围堰辅助支撑机构,4、封底混凝土层,5、支撑牛腿。

具体实施方式

56.下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详细的说明。

57.一种胶结卵石地质围堰施工方法;

58.所述施工方法包括如下步骤:

59.步骤1:初始清基:先采用现有设备进行基坑初始清基操作,(现有设备一般是采用长臂挖机+浮式平台和绞吸机+浮式平台)进行初始清基操作,保证清基底标高及清基范围符合设计要求;

60.步骤2:钢护筒和钢管桩结构施工:通过架设栈桥和钻孔平台实现钢护筒和钢管桩结构的施工,钢管桩结构包括多个锁扣钢管桩,相邻锁扣钢管桩依次连接;

61.步骤3:临时支撑结构架设;步骤2完成后,在钢管桩结构上端设置临时支撑结构;

62.步骤4:二次清基;在步骤3完成后,对围堰内部再次进行清基操作;此次清基要求清基到设定位置;

63.步骤5:浇筑封底混凝土:在步骤4再次清基完成后,在围堰底部浇筑封底混凝土;

64.步骤6:圈梁架设;在步骤5完成后,在钢管桩结构内部架设支撑圈梁结构;支撑圈梁结构主要包括三层圈梁结构,由上至下依次抽水架设第一层圈梁、第二层圈梁以及第三层圈梁;

65.步骤7:承台施工;步骤6完成后,抽离围堰基坑内的全部水液;并拆除围堰内的各

个钢护筒;随后进行承台施工操作;

66.步骤8:拱座施工,步骤7完成后,拆除第二层圈梁以及第三层圈梁,进行拱座施工;

67.步骤9:围堰内回灌水;在步骤8完成后,向围堰内部注入水液,形成回填水,并拆除第一层圈梁;至此,一个围堰的整体施工操作完成,如果需要重复其他区域围堰施工,重复上述操作即可。

68.本发明通过上述施工工艺的公开,为围堰施工提供了一种方法,另外,本发明公开的围堰施工方法适用于胶结卵石地质大型钢箱拱桥深水基础施工。

69.本发明公开了一种胶结卵石地质围堰施工方法,本发明通过临时支撑结构的设置,可以实现围堰的二次清基操作,另外,本发明公开的围堰施工方法,采用了围堰内部水液实现围堰内部支撑,使得围堰具有自平衡能力,确保了在深水胶结卵石地层围堰施工的安全,同时提高了围堰施工效率,降低了施工风险和难度。

70.进一步的,本发明在进行所述步骤2时,钢护筒与锁扣钢管桩同时施工;可以增加围堰的施工效率。

71.具体,施工钢护筒和钢管桩时,要求先在待施工围堰两侧设置栈桥,并且在围堰上方架设钻孔平台;在钻孔平台上利用旋挖钻进行钻孔桩施工,钢护筒跟进利用钻孔桩孔内掏渣加振动锤撞击进行安装;栈桥安装完成后,钻孔桩施工时可以同时进行锁口钢管桩引孔插打,最终形成钢管桩结构,钻孔桩施工完毕后,拆除钻孔平台以及对应平台钢管桩。

72.钢护筒的施工方法为:

73.采用振动锤将钢护筒插打至地层内,采用旋挖钻进行引孔,再进行插打,直至插打到设计位置。

74.锁扣钢管桩的插打方式为:

75.采用振动锤插打锁扣钢管桩至设计标高,如插打不到位,采用旋挖钻进行钢管桩内引孔,然后再进行插打,直至插打到位。

76.在锁扣钢管桩插打前,需在锁扣钢管桩的锁扣上涂抹黄油或其他柔性复合止水材料;涂抹上述材料可以减少锁扣钢管桩插打时的摩阻力,并加强钢管桩的防渗性能。

77.另外,在本发明中进行钢管桩结构安装时,要求钢管桩结构中各个所述锁扣钢管桩插打时要求从围堰任意一边围堰侧壁中心处进行插打,最后矩形闭合;这样的设置,方便了后续对接,避免对接处处于基坑拐角处;具体选择单桩打入法,以一根钢管桩为一组,逐根插打,最后预留5根桩作为调节桩,先行插入,再统一插打到位;这样的插打方式,方便了锁扣钢管桩的插接,同时方便插打时调节。

78.进一步的,在本发明中所述步骤2完成后;要求在锁扣钢管桩内设置吊模混凝土,吊模混凝土可以设置在需要连接支撑牛腿的锁扣钢管桩内;也就是连接支撑牛腿的锁扣钢管桩内设有吊模混凝土;吊模混凝土的设置,可以起到很好的增加锁扣钢管桩的结构强度,保证支撑牛腿在钢管桩上连接的稳定性,继而保证圈梁结构放置的稳定性。

79.吊模混凝土施工工艺为:

80.利用8号双股铁丝连接15cm高,壁厚1mm的钢桶作为底座,进行吊模浇筑混凝土;

81.具体为:先制作上述钢桶,上述钢桶制作完毕后,把上述钢桶放置到对应钢管桩内部,放置位置为设定位置,放置完毕后,以钢桶为基础,再在对应锁扣钢管桩内浇筑30cm厚混凝土;待30cm厚混凝土达到强度,继续浇筑完剩余混凝土;直至达到设定高度。

82.另外,在每个对应锁扣钢管桩内一般设有两段吊模混泥土结构,两段吊模混凝土结构,一段吊模混泥土施工在与封底混凝土相对位置处,另一段的吊模混凝土施工在与第一层圈梁架设相对位置处;具体如附图所示。

83.本发明基于上述设置可以很好的保证围堰的整体结构强度,避免围堰中钢管桩结构在外部挤压力和内部挤压力的共同作用下发生较大的形变。

84.进一步的,在本发明中步骤5中,圈梁架设的具体步骤为;

85.步骤一:第一层圈梁架设:首先把围堰内水液抽水至围堰内第一层圈梁设定位置下方;抽水完成后,利用吊机将第一层圈梁安装到上述设计位置,并采用早强混凝土填塞锁口钢管桩至第一层圈梁中围檩之间的间隙,形成第一道填塞混凝土层;同时拆除临时支撑结构;

86.步骤二:待第一层圈梁上的第一层填塞混凝土层强度达到90%后,继续抽水至围堰内第二层圈梁设定位置下方,抽水完成后,把第二层圈梁安装至上述设定位置,并采用早强混凝土填塞锁口钢管桩至第二层圈梁中围檩之间的间隙,形成第二道填塞混凝土层;

87.步骤三:待第二道填塞混凝土层强度达到90%后,继续抽水至围堰内第三层圈梁设定位置下方,抽水完成后,随后把第三层圈梁安装至上述设定位置,并采用早强混凝土填塞锁口钢管桩至第三层圈梁中围檩之间的间隙,形成第三道填塞混凝土层;至此圈梁架设完成。

88.通过上述圈梁结构的设置,可以实现第一层圈梁、第二层圈梁以及第三层圈梁的安装。

89.进一步的,在本发明中所述步骤三完成后,待第三道填塞混凝土层强度达到90%后,再把基坑内水全部抽完;拆除钢护筒;这样的设置,可以方便后续承台的施工。

90.进一步的,在本发明中在所述步骤7完成后,在承台周边回填砂卵石,形成砂卵石层,再在其上浇筑1.0m厚混凝土,形成封顶混凝土层,所述封顶混凝土层顶面与承台顶面齐平,回填的砂卵石及浇筑的1.0m混凝土共同为承台提供侧面支撑力,保证对围堰底部侧面的支撑稳定性,同时方便了后续拱座的后续施工。

91.进一步的,在本发明中在所述步骤8完成后,向围堰内部注入水液,形成回填水;同时要求回填水上液面低于第一层圈梁设定位置,这样设置的目的是便于后续拆除第一层圈梁;本发明通过上述设计,可以使得回填水对围堰提供内部支撑力,使得围堰内部与外部更容易达到力学平衡,使得围堰自身具有自平衡能力,方便了后续的施工操作。

92.具体实施工艺:

93.步骤1:初始清基,先采用长臂挖机和绞吸机进行清基,基坑基底标高清到+30m时,水下扫测,保证清基底标高及清基范围符合设计要求;

94.步骤2:同步实施栈桥和钻孔平台;利用旋挖钻进行中间钻孔施工;

95.步骤3:钻孔平台完成后进行钻孔桩施工,钢护筒跟进,利用旋挖桩(旋挖桩属于现有技术,这里设置旋挖桩的目的是辅助钢护筒下放)孔内掏渣+dz150振动锤方式进行钢护筒的施工;

96.钻孔顺序施工顺序为:施工1、4号桩

→

施工2、8号桩

→

施工3、6号桩

→

施工5、7号桩

→

施工9、10号

→

施工11、12号桩

→

施工13、14号桩

→

施工15、16号桩;

97.步骤4:栈桥安装完成后,钻孔桩施工时同时进行锁口钢管桩引孔插打(这里的引

孔指的是钢管桩内引孔,意思是先用旋挖钻将钢管桩内的砂卵石掏出来,便于插打),插打前需在锁扣上涂抹黄油或其他柔性复合止水材料,以减少插打时的摩阻力,并加强防渗性能,另外,锁扣钢管桩进行插打时,要求从一边的围堰中心处进行插打,最后矩形闭合;

98.步骤5:在对应锁扣钢管桩的内(锁扣钢管桩内部)进行吊模混凝土施工;施工吊模混凝土,钻孔桩施工完毕后,拆除钻孔平台以及对应平台钢管桩;

99.步骤6:在45.5m位置设置临时圈梁及支撑;

100.步骤7:在45.5m位置设置临时圈梁及支撑后清基至+25.85m;

101.步骤8:采用高压射水对钢护筒和锁口钢管桩(内侧)进行冲刷,将锁口钢管桩和桩基钢护筒外部污泥冲洗掉,保证封底混凝土与管壁密贴;

102.步骤9:浇筑封底混凝土;

103.步骤10:抽水至第一层圈梁下方0.5m;抽水完成后,利用吊机将第一层圈梁支撑安装到设计位置,并采用早强混凝土填塞锁口钢管桩至围檩之间的间隙;同时拆除上临时支撑结构;

104.步骤11:待第一道填塞混凝土强度达到90%后,继续抽水至第二层圈梁设定位置下方0.5m,抽水完成后,安装第二层圈梁,并采用早强混凝土填塞锁口钢管桩至围檩之间的间隙;

105.步骤12:待第二道填塞混凝土强度达到90%后,继续抽水至第三层圈梁设定位置下方0.5m,抽水完成后,安装第三层圈梁,并采用早强混凝土填塞锁口钢管桩至围檩之间的间隙;

106.步骤13:待第三道填塞混凝土强度达到90%后,基坑内水全部抽完;拆除钢护筒;

107.步骤14:施工承台;

108.步骤15:回填胶结卵石至+33.7m,浇筑1m混凝土,顶面与承台顶齐平;

109.步骤16:施工拱座;拆除第二层圈梁和第三层圈梁;施工拱座;

110.步骤17:回填水至第一层圈梁设定位置下方0.5m;拆除第一层圈梁,至此,一个胶结卵石地质大型钢箱拱桥深水基础施工完成。

111.上述为围堰的施工方法。

112.另外,基于上述施工方法形成的围堰结构为:

113.一种用于胶结卵石地质的围堰结构,包括钢管桩结构11,所述钢管桩结构11内设有圈梁结构12,所述钢管桩结构11包括多个锁扣钢管桩111,多个锁扣钢管桩111依次连接围成一个矩形框结构;所述矩形框结构内部设有钢护筒2;所述钢护筒2连接有临时支撑结构3;所述临时支撑结构包括支撑梁31;所述支撑梁31一端与围堰1内壁相连接,另一端与围堰1内部的钢护筒2相连接;本发明公开了一种用于胶结卵石地质的锁扣钢管桩111围堰,本发明通过临时支撑结构3的设置,也就是支撑梁31和辅助部32的配合使用,可以实现围堰1二次清基时对围堰1外围的支撑,避免围堰清基时因为受到基坑周边压力而发生较大形变,影响后续的正常使用。

114.具体,本发明公开的临时支撑结构3主要是包括支撑梁31,支撑梁31起到一个侧向支撑作用,通过配合钢护筒2实现对围堰内壁的支撑,从而保证围堰1二次清基时因为围堰外部受力较大而发生较大的形变。

115.具体使用时,支撑梁31一端连接在围堰1内部,可以根据需要连接在钢管桩结构11

上,另一端抵压在钢护筒2上,通过钢护筒2的限位作用,从而实现支撑梁31位置的限定,从而使得钢护筒2可以对围堰1边缘进行支撑,保证围堰1在二次清基时的结构稳定性。

116.进一步的,在本发明中所述钢管桩结构11内还设有圈梁结构12,所述圈梁结构12包括第一层圈梁121、第二层圈梁122以及第三层圈梁123;所述第一层圈梁121、第二层圈梁122以及第三层圈梁123在钢管桩结构11内部由上至下依次间隔分布;所述临时支撑结构布置在第一层圈梁121上方;圈梁结构12设置,可以很好的保证对钢管桩结构11的支撑作用,保证围堰整体结构的稳定性性。

117.另外,在实际使用时,上述临时支撑结构可以在围堰内未设置圈梁结构12时进行使用,使得临时支撑结构充当圈梁实现对围堰内部的支撑,保证围堰结构整体结构的稳定性,保证二次清基的顺利进行,在圈梁结构12布置后,临时支撑结构可以根据需要进行拆除。

118.进一步的,在本发明中所述钢管桩结构11内部设有支撑牛腿5,这里支撑牛腿5就是一个架设梁结构,主要是用于支撑圈梁结构12,保证圈梁结构12在围堰内部的悬放;在实现对钢管桩结构11内部支撑;属于现有技术,这里不再赘述,另外,在本发明中所述支撑牛腿5连接在钢管桩结构11中的一个或者多个锁扣钢管桩111上;在连接有支撑牛腿5的锁扣钢管桩111内设有吊装混凝土1-1;吊装混凝土1-1的设置,可以增加锁扣钢管桩111的结构强度,保证支撑牛腿5连接在钢管桩结构11上的稳定性。

119.在本发明中在钢管桩结构1上设有支撑牛腿5,支撑牛腿5的设置,方便了圈梁结构在钢管桩结构1内的放置;另外,在本发明中钢管桩结构1上设有多个支撑牛腿5,多个支撑牛腿5形成一个支撑平台,继而方便了圈梁结构的放置。

120.进一步的,在本发明中所述支撑牛腿5包括横向架51和斜撑架52;所述横向架51一端与钢管桩结构1相连接,另一端与斜撑架52相连接,所述斜撑架52一端与横向架51相连接,另一端与钢管桩结构1相连接;横向架51起到基础支撑作用,方便了对圈梁结构的放置,横向架51水平布置;多个支撑牛腿5中的横向架51上端面处于同一平面上,这样的设置方式,能够很好的实现对圈梁结构的支撑;另外,在本发明中斜撑架52起到一个加固作用,很好的保证了横向架51放置的稳定性,同时斜撑架52起到很好加固作用,方便保证了支撑牛腿5整体结构强度。

121.进一步的,在本发明中所述斜撑架52倾斜设置,斜撑架52与横向架51以及钢管桩结构1组成一个三角形框架;很好的提高了支撑牛腿5的整体结构强度;在具体实施时所述斜撑架52与横向架51相交设置;所述斜撑架52与横向架51远离钢管桩结构1的一端相连接;具体,斜撑架52与横向架51通过螺栓进行连接,也就是斜撑架52与横向架51为可拆卸机构,在使用时,横向架51水平布置,斜撑架52倾斜布置,最终形成支撑平台,方便对圈梁结构的支撑放置;另外,通过下文连接部53的设置,在支撑牛腿5不使用时,可以收叠横向架51与斜撑架52,从而方便支撑牛腿5的收放。

122.进一步的,在本发明中所述横向架51与斜撑架52通过连接部53与钢管桩结构1相连接;所述连接部53包括设置在钢管桩结构1上的板件结构,所述横向架51或者斜撑架52通过板件结构与钢管状结构相连接;板件结构的设置,方便了横向架51或者斜撑架52与钢管桩结构1的连接,板件结构与横向架51或者斜撑架52之间的连接方式可以是焊接,也可以是螺栓连接,具体连接方式可以根据需要进行选择,为了方便支撑牛腿5的收放,在本发明中

优化方案是使用螺栓实现板件结构与横向架51或斜撑架52之间的连接。

123.进一步的,在本发明中所述板件结构包括设置在钢管桩结构1上的桥接板531,所述桥接板531上设有连接板532,所述连接板532与横向架51或者斜撑架52相连接;桥接板531与钢管桩结构1相连接,连接板532用于与横向架51或者斜撑架52相连接,这样的设置,方便了板件结构与横向架51或者斜撑架52的连接,在实际连接时连接板532与横向架51或斜撑架52之间的连接方式是多样的,可以是螺栓连接,也可以是其他可拆卸式的连接方式相连接。

124.具体,在本发明中所述连接板532通过拆卸部与横向架51或者斜撑架52相连接;所述拆卸部包括设置在连接板532上的连接孔,所述连接孔内设有连接螺栓533;所述连接螺栓533与斜撑架52或者横向架51相连接;拆卸部的设置,方便了连接板532与横向架51或斜撑架52之间的连接,最终方便了支撑牛腿5的收放。

125.进一步的,在本发明中所述钢管桩结构1包括多个锁扣钢管桩11,所述桥接板531两端分别连接在相邻的锁扣钢管桩11上;这里桥接板531还起到很好的桥接作用;保证了相邻锁扣钢管桩11之间的强度,同时还起到连接作用,方便板件结构与钢管桩结构1之间的连接装配。

126.进一步的,在本发明中所述钢管桩结构11底部设有封底混凝土层4;封底混凝土层4可以在底部对钢管桩结构11底部进行侧面支撑限位,在一定程度上增加了围堰的整体结构强度,同时可以配合圈梁实现钢管桩结构11的内部支撑,同时也方便后续承台和拱座的设置。

127.进一步的,在本发明中所述支撑梁31靠近钢护筒2一端设有辅助部32,所述辅助部32包括设置在支撑梁31上的支撑板321,所述支撑板321一端设置在支撑梁31上,另一端与钢护筒2相贴合;辅助部32的设置,增加了临时支撑结构3与钢护筒2之间的接触区域,从而很好的保证了临时支撑结构3对围堰1的支撑;具体,辅助部32包括设置在支撑梁31上的支撑板321,支撑板321的设置,相当于增加了支撑梁31靠近钢护筒2一端的横向尺寸,增加了临时支撑结构3与钢护筒2之间的接触面积,从而很好的保证了临时支撑结构3对围堰1支撑的稳定性;同时支撑板321相当于加强肋,可以很好的保证临时支撑结构3端部的结构强度。

128.进一步的,在本发明中所述支撑梁31上设有两个辅助部32,两个所述辅助部32对称分布在支撑梁31的两端;本发明采用这样的布置,可以保证临时支撑结构3与钢护筒2之间连接的稳定性,避免临时支撑结构3对钢护筒2之间施加的力偏移,使得临时支撑结构3与钢护筒2之间发生相对滑动的问题。

129.进一步的,在本发明中所述支撑板321倾斜布置;所述支撑梁31的中轴线经过钢护筒2的圆心点;所述支撑梁31垂直与支撑梁31所连接的围堰1侧壁;本发明通过这样的布置,可以使得支撑梁31和支撑板321的配合相当于一个弧形卡爪卡接在钢护筒2上,很好的保证了临时支撑结构3与钢护筒2之间连接的稳定性,基本避免了临时支撑结构3侧面滑脱钢护筒2的问题。

130.进一步的,在本发明中所述支撑板321与钢护筒2贴合区域设有弧形槽322;通过弧形槽322的设置,并且要求弧形槽322与其接触的钢护筒2的外侧面弧度相同,这样的布置方式,增加了支撑板321与钢护筒2之间的接触面积,很好的保证了支撑板321与钢护筒2之间连接的稳定性;同时为了保证支撑梁31与钢护筒2之间的连接稳定性,在支撑梁31端部也设

有弧形沉槽结构,这样设置的方式,可以方便支撑梁31贴合抵压在钢护筒2外侧。

131.进一步的,在本发明中所述弧形槽322内设有支撑垫323;支撑垫323可以是橡胶垫也可以是防滑材料制成的防护垫,支撑垫323一个作用是避免支撑板321与钢护筒2之间的刚性碰撞,另一个作用是增加支撑板321与钢护筒2只之间的摩擦力,保证支撑板321与钢护筒2之间的连接的稳定性。

132.显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1