岩土工程深基坑支撑梁架结构的制作方法

1.本实用新型涉及建筑工程技术领域,尤其涉及岩土工程深基坑支撑梁架结构。

背景技术:

2.深基坑是指开挖深度超过5米或深度虽未超过5米,但地质条件和周围环境及地下管线特别复杂的工程。基坑工程主要包括基坑支护体系设计与施工和土方开挖,是一项综合性很强的系统工程。它要求岩土工程和结构工程技术人员密切配合。基坑支护体系是临时结构,在地下工程施工完成后就不再需要。基坑和基槽都是用来建筑建筑物的基础的,只是平面形状不同而已。基坑是方形或者比较接近方形,基槽是长条形状的,而且有时候比较长。基坑是指底面积在27平方米以内,且底长边小于三倍短边的为基坑。也就是说,一般定义深基坑为:底面积在27平方米以内,且底长边小于三倍短边,开挖深度超过5米或地下室三层以上,或深度虽未超过5米,但地质条件和周围环境及地下管线特别复杂的工程。

3.现有技术中,在对基坑进行支护时,多采用组装式钢支撑梁架,由于在支护时需要等间距防止钢支撑梁架,而基坑深度又较深,在支护前后的组装和拆除都需要使用大型吊车频繁起吊,不仅增加了劳动量且安全性也大大降低,同时在运输过程中,由于需要运输的组件较多,大大降低了使用便捷性。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中钢支撑梁需频繁起吊组装导致安全性降低和运输便捷性差的缺陷,而提出的岩土工程深基坑支撑梁架结构。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.岩土工程深基坑支撑梁架结构,包括连接头、支撑架围檩,所述连接头的一端可拆卸连接在支撑架上,所述连接头的另一端连接有施压块,所述施压块与围檩相抵,所述施压块上开设有收纳槽,所述收纳槽内固定连接有第二转轴和第三转轴,所述第二转轴上转动连接有三角架,所述第三转轴上转动连接有定位筒,所述三角架通过第二连杆与定位筒转动相连,所述定位筒内转动连接有加强杆,所述加强杆的一端固定连接有三角板,所述加强杆的另一端转动连接有转换座,所述三角架通过第一连杆与转换座转动相连,所述收纳槽内设有用于驱动三角架转动的驱动部。

7.优选的,所述三角架上固定连接有第四转轴和第五转轴,所述第二连杆转动连接在第四转轴上,所述第一连杆转动连接在第五转轴上。

8.优选的,所述驱动部包括液压缸,所述收纳槽内固定连接有第一转轴,所述液压缸的一端转动连接在第一转轴上,所述液压缸的另一端转动连接在第四转轴上。

9.优选的,所述定位筒外壳固定连接有定位座,所述第二连杆远离三角架的一端转动连接在定位座上。

10.优选的,所述定位筒上转动连接有扩展板,所述扩展板远离定位筒的一端转动连接在第三转轴上。

11.优选的,所述三角板的数量为两组,且两组所述三角板堆成设置在施压块的两侧。

12.优选的,所述连接头上固定连接有膨胀架,所述施压块固定连接在膨胀架远离连接头的一端,所述膨胀架上开设有楔槽。

13.优选的,所述连接头与支撑架上均固定连接有相互配合的法兰盘。

14.优选的,所述围檩上固定连接有托架,所述围檩顶部固定连接有连接座。

15.一种岩土工程深基坑支撑梁架结构的使用方法,包括如下步骤:

16.s1:在基坑两侧壁均固定钢牛腿和定位板;

17.s2:将围檩固定在钢牛腿上,并在围檩和基坑侧壁填充混凝土,确保密贴;

18.s3:将连接座通过防坠绳与定位板相连;

19.s4:将连接头连接在支撑架的一端,并根据基坑长度将支撑架多组两两相连;

20.s5:将组装好的支撑架吊入基坑内,并将施压块放置在托架上;

21.s6:启动液压缸将三角板展开并使相邻两侧的三角板对边相贴合,形成附加支撑架;

22.s7:将外部液压设放置在膨胀架上,对连接头和施压块施加预应力,并将楔块砸入楔槽内;

23.s8:定期捶打楔块,检查是否松动,防止预应力失效;

24.s9:施工完毕,依次拆除楔块、支撑架和围檩。

25.与现有技术相比,本实用新型提供了岩土工程深基坑支撑梁架结构,具备以下有益效果:

26.1、该岩土工程深基坑支撑梁架结构,在支撑架放置完毕后,展开三角板,三角架的长边与第二连杆的连接处形成死点,有效保证三角板的展开稳定性,并且在三角架展开的过程中,将三角板水平展开,并且在三角板完全展开后,三角架的直角边与第一连杆成为一条直线,并且形成死点,防止三角板倾斜,增强三角板对围檩的贴合度和受力均匀性,从而在与另一组三角板组成大三角形时,可以代替一组支撑架,大大降低建筑使用成本,减少起吊频次,提升施工安全性,并且在运输途中,三角板可以贴合在连接头外壁,不会占用过多的空间,便于运输和转移。

27.2、该岩土工程深基坑支撑梁架结构,通过在钢支撑整体组装完毕后,使用液压设备膨胀施压块从而对围檩施加预应力,保证围檩与基坑侧壁的贴合度,并且在施加预定的预应力后使用楔块插入楔槽内,保持预应力恒定,取下液压设备即可,方便快捷且操作方便。

28.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本实用新型液压缸在将三角架完全展开后,由于死点的存在,可以不用时刻保持压力,从而减少外部供压设备的使用频次,提升供压设备的使用寿命,而防坠绳则使用两端均螺纹连接有丝杆挂钩的可调节长度防坠绳,从而降低施工难度,提升施工效率。

附图说明

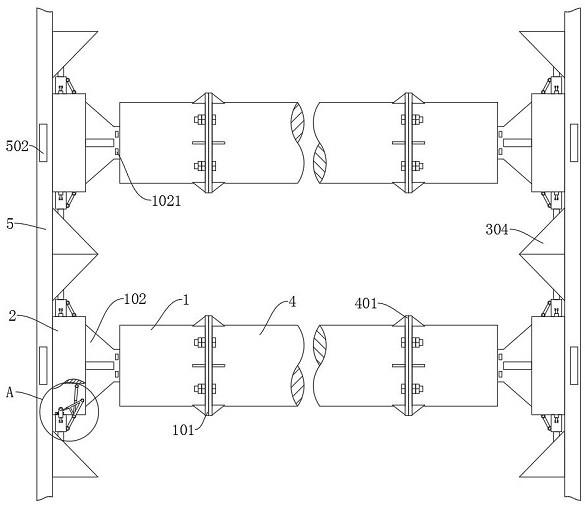

29.图1为本实用新型提出的岩土工程深基坑支撑梁架结构的结构示意图一;

30.图2为本实用新型提出的岩土工程深基坑支撑梁架结构图1中a部分的结构示意图;

31.图3为本实用新型提出的岩土工程深基坑支撑梁架结构连接头的结构示意图;

32.图4为本实用新型提出的岩土工程深基坑支撑梁架结构的结构示意图二。

33.图中:1、连接头;101、法兰盘;102、膨胀架;1021、楔槽;2、施压块;201、收纳槽;202、第一转轴;203、液压缸;204、第二转轴;205、三角架;2051、第四转轴;2052、第五转轴;206、第三转轴;207、扩展板;208、第二连杆;209、第一连杆;3、定位筒;301、定位座;302、加强杆;303、转换座;304、三角板;4、支撑架;5、围檩;501、托架;502、连接座;6、防坠绳;601、定位板;7、钢牛腿。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

35.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

36.实施例:

37.参照图1

‑

3,岩土工程深基坑支撑梁架结构,包括连接头1、支撑架4围檩5,连接头1的一端可拆卸连接在支撑架4上,连接头1的另一端连接有施压块2,施压块2与围檩5相抵,施压块2上开设有收纳槽201,收纳槽201内固定连接有第二转轴204和第三转轴206,第二转轴204上转动连接有三角架205,第三转轴206上转动连接有定位筒3,三角架205通过第二连杆208与定位筒3转动相连,定位筒3内转动连接有加强杆302,加强杆302的一端固定连接有三角板304,加强杆302的另一端转动连接有转换座303,三角架205通过第一连杆209与转换座303转动相连,收纳槽201内设有用于驱动三角架205转动的驱动部。

38.三角架205上固定连接有第四转轴2051和第五转轴2052,第二连杆208转动连接在第四转轴2051上,第一连杆209转动连接在第五转轴2052上,驱动部包括液压缸203,收纳槽201内固定连接有第一转轴202,液压缸203的一端转动连接在第一转轴202上,液压缸203的另一端转动连接在第四转轴2051上,定位筒3外壳固定连接有定位座301,第二连杆208远离三角架205的一端转动连接在定位座301上,定位筒3上转动连接有扩展板207,扩展板207远离定位筒3的一端转动连接在第三转轴206上,三角板304的数量为两组,且两组三角板304堆成设置在施压块2的两侧。

39.在支撑架4放置完毕后,展开三角板304,具体的为,利用驱动部带动三角架205的锐角端绕第二转轴204转动,三角架205的长边通过第二连杆208将定位筒3推出收纳槽201,直至三角架205的长边与第二连杆208成为一条直线将定位筒3完全展开,此时三角架205的长边与第二连杆208的连接处形成死点,有效保证三角板304的展开稳定性,并且在三角架205展开的过程中,三角架205的直角边会通过第一连杆209推动加强杆302在定位筒3内转动,从而将三角板304水平展开,并且在三角板304完全展开后,三角架205的直角边与第一连杆209成为一条直线,并且形成死点,防止三角板304倾斜,增强三角板304对围檩5的贴合度和受力均匀性,从而在与另一组三角板304组成大三角形时,可以代替一组支撑架4,大大

降低建筑使用成本,减少起吊频次,提升施工安全性,并且在运输途中,三角板304可以贴合在连接头1外壁,不会占用过多的空间,便于运输和转移。

40.参照图1和图4,连接头1上固定连接有膨胀架102,施压块2固定连接在膨胀架102远离连接头1的一端,膨胀架102上开设有楔槽1021,连接头1与支撑架4上均固定连接有相互配合的法兰盘101,围檩5上固定连接有托架501,围檩5顶部固定连接有连接座502。

41.在钢支撑整体组装完毕后,使用液压设备膨胀施压块2从而对围檩5施加预应力,保证围檩5与基坑侧壁的贴合度,并且在施加预定的预应力后使用楔块插入楔槽1021内,保持预应力恒定,取下液压设备即可,方便快捷且操作方便。

42.参照图1

‑

4:

43.一种岩土工程深基坑支撑梁架结构的使用方法,包括如下步骤:

44.s1:在基坑两侧壁均固定钢牛腿7和定位板601;

45.s2:将围檩5固定在钢牛腿7上,并在围檩5和基坑侧壁填充混凝土,确保密贴;

46.s3:将连接座502通过防坠绳6与定位板601相连;

47.s4:将连接头1连接在支撑架4的一端,并根据基坑长度将支撑架4多组两两相连;

48.s5:将组装好的支撑架4吊入基坑内,并将施压块2放置在托架501上;

49.s6:启动液压缸203将三角板304展开并使相邻两侧的三角板304对边相贴合,形成附加支撑架4;

50.s7:将外部液压设放置在膨胀架102上,对连接头1和施压块2施加预应力,并将楔块砸入楔槽1021内;

51.s8:定期捶打楔块,检查是否松动,防止预应力失效;

52.s9:施工完毕,依次拆除楔块、支撑架4和围檩5。

53.本实用新型中,液压缸203在将三角架205完全展开后,由于死点的存在,可以不用时刻保持压力,从而减少外部供压设备的使用频次,提升供压设备的使用寿命,而防坠绳6则使用两端均螺纹连接有丝杆挂钩的可调节长度防坠绳6,从而降低施工难度,提升施工效率。

54.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1