冲击式打桩机构及其打桩机的制作方法

1.本实用新型属于工程机械领域,具体地说,尤其涉及一种冲击式打桩机构及其打桩机。

背景技术:

2.基于履带式挖掘机改造的打桩机利用锤头偏心机构的高速旋转,产生周期性激振力,从而产生高频振动,并将振动通过锤头夹持部分传递给桩体,随着产生的振动,桩周围土体结构因振动发生变化,桩身周围土质液化,土壤颗粒之间的构造发生紊乱,瞬时强度降低,造成土壤结构的“流动化”现象。从而减少桩与土体的摩擦力,然后以挖掘机下压力、打桩机与桩自重等共同作用力将桩打压入土中。

3.现有的打桩机构为齿轮箱结构,齿轮箱内含有2个或多个振动偏心轴,振动偏心轴通过轴承安装于齿轮箱,齿轮箱内含有齿轮油,液压马达驱动振动偏心轴高速旋转产生激振力。此种打桩机构锤头的激振力与振动偏心机构偏心距、振动偏心轴的转速有关,为保证打桩过程中激振力垂直作用于锤头及桩,齿轮箱内布置对称2个或多个(偶数)振动偏心轴,使振动偏心轴产生的激振力在水平方向叠减为0,在垂直方向叠加。

4.为避免水平方向的激振力对锤头及桩产生水平方向的扰动,防止打桩过程中桩垂直度不良或引起周边桩的水平扰动和扭曲,因此水平方向激振力必须为0。这样导致2个或多个(偶数)振动偏心轴必须对称布置和偏心距相等。但在实际生产中因加工制造偏差、装配偏差等,振动偏心轴完全对称和振动偏心轴偏心距相等是很难保证的,振动偏心轴高速旋转对轴承可靠性、齿轮箱润滑油要求较高。同时振动偏心轴产生的激振力在竖直方向上叠加,但竖直方向激振力为周期性的正弦波,激振力的有效作用力存在周期性变化,等效作用力低于最大激振力。

技术实现要素:

5.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种冲击式打桩机构及其打桩机,其加工、制造及装配方便,冲击振动时,只有竖直方向力,没有水平方向力,且冲击频率和冲击力可调,使用成本低。

6.所述的冲击式打桩机构,包括导向机构、液压缸和夹持锤头,导向机构下方设有可沿导向机构上下移动的夹持锤头,导向机构和夹持锤头之间安装有液压缸,液压缸与导向机构连接,液压缸的活塞杆端与夹持锤头对应。

7.优选地,所述导向机构包括导向板,导向板上设有可上下滑动的滑动板,滑动板两端设有导向块,导向板上设有与导向块配合的滑槽,液压缸的缸体与滑动板固定连接。

8.优选地,所述夹持锤头包括固定连接的上支撑箱和锤头本体,上支撑箱与导向板固定连接,锤头本体与夹持板固定连接,锤头本体和夹持板上分别设有压板,锤头本体与夹持板之间设有夹持液压缸,夹持液压缸的伸缩杆与夹持板侧的压板连接,夹持液压缸另一端与夹持板铰接。

9.优选地,所述导向机构包括固定箱和安装板,固定箱上方与安装板连接,固定箱下方通过导向滑槽与夹持锤头活动连接,液压缸置于固定箱内,液压缸的缸体与安装板连接。

10.优选地,所述夹持锤头包括固定连接的锤头本体和夹持板,锤头本体和夹持板上分别设有压板,锤头本体与夹持板之间设有夹持液压缸,夹持液压缸的伸缩杆与夹持板侧的压板连接,夹持液压缸另一端与夹持板铰接,锤头本体上设有与导向滑槽配合的导向滑块,锤头本体上设有冲击槽,液压缸的活塞杆端设有与冲击槽配合的冲击块。

11.优选地,还包括吊架和固定板,导向机构通过减震器和紧固件与固定板连接,固定板两侧分别设有销轴和限位块二,吊架两侧设有与销轴配合的滑槽二,吊架内侧设有与限位块二配合的限位槽。

12.优选地,所述吊架上方设有可转动的支撑架,支撑架上安装有驱动马达,驱动马达的输出轴设有齿轮,吊架上设有固定连接的回转齿圈,齿轮与回转齿圈相啮合。

13.优选地,所述支撑架与吊架之间设有回转接头,回转接头一端与支撑架连接,另一端与吊架连接,吊架上安装有阀,阀分别与回转接头和液压缸连接。

14.所述的打桩机,包括打桩机本体、大臂、中臂和小臂,打桩机本体上架与大臂铰接,中臂两端分别与大臂和小臂一端铰接,所述小臂另一端设有上述的冲击式打桩机构。

15.优选地,所述小臂与支撑架连接,打桩机本体上架与大臂之间设有第一油缸,大臂和中臂之间设有第二油缸,中臂和小臂设有第三油缸。

16.与现有技术相比,本实用新型的有益效果是:

17.1、本实用新型利用液压缸的活塞端、杆端液压油的交替切换,实现液压缸交替的液压作用力,从而带动锤头及桩形成一定频率的振动,通过调整控制液压缸活塞端、杆端油液切换频率和整机液压系统压力设定,实现冲击频率和冲击力可调,免去了现有技术中的齿轮箱结构,即通过马达驱动带动对称的两个或多个(偶数)偏心轴的高速旋转来实现振动冲击的方法;

18.2、本实用新型的冲击振动只有竖直方向力,没有水平方向力,避免了对锤头及桩造成水平方向振动,避免打桩过程中水平力对其垂直度的影响,更易保证打桩过程中的垂直度,减少了对临近桩的损耗;

19.3、本实用新型加工及装配方便,无需通过振动偏心轴的高速旋转产生激振力,从而避免了为减小水平方向激振力,而增加工艺难度以减小2个或多个(偶数)振动偏心轴加工制造与装配偏差,同时无需高速旋转和高速振动轴承及齿轮油,降低保养成本和日常使用成本;

20.4、本实用新型通过改变液压缸供给油液压力,改变油缸作用力,进而改变激振力,从而实现了激振力与频率解耦的单独控制。

附图说明

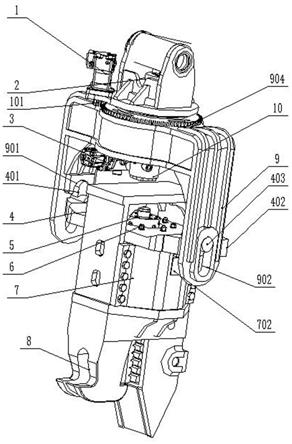

21.图1为本实用新型实施例二的结构示意图;

22.图2为本实用新型实施例二的打桩下压时的结构示意图;

23.图3为本实用新型实施例二的拔桩提升时的结构示意图;

24.图4为滑动板的结构示意图;

25.图5为实施例二夹持锤头的结构示意图;

26.图6为本实用新型实施例四的结构示意图;

27.图7为本实用新型实施例四的打桩下压时的结构示意图;

28.图8为本实用新型实施例四的拔桩提升时的结构示意图;

29.图9为本实用新型打桩机的结构示意图。

30.图中,1、驱动马达;101、齿轮;2、支撑架;3、阀;4、固定板;401、限位块二;402、凸块;403、销轴;5、液压缸;6、减震器;7、导向机构;701、滑动板;702、导向块;703、导向板;704、安装板;705、固定箱;706、导向滑槽;8、夹持锤头;801、上支撑箱;802、筋板;803、夹持液压缸;804、压板;805、锤头本体;806、夹持板;807、导向滑块;808、冲击槽;809、限位块一;9、吊架;901、限位槽;902、滑槽二;904、回转齿圈;10、回转接头;11、桩;12、打桩机本体;13、第一油缸;14、大臂;15、第二油缸;16、中臂;17、第三油缸;18、小臂。

具体实施方式

31.下面结合附图及实施例对本实用新型作进一步说明:

32.实施例一:如图1所示,冲击式打桩机构,包括导向机构7、液压缸5和夹持锤头8,导向机构7下方设有可沿导向机构7上下移动的夹持锤头8,导向机构7和夹持锤头8之间安装有液压缸5,液压缸5与导向机构7连接,液压缸5的活塞杆端与夹持锤头8对应。

33.如图2至图4所示,所述导向机构7包括导向板703和滑动板701,滑动板701两端设有导向块702,导向板703上设有与导向块702配合的滑槽,滑动板701可沿导向板703上下滑动,液压缸5的缸体与滑动板701固定连接,液压缸5在导向块702的作用下,沿导向板7的滑槽上下滑动。

34.如图5所示,所述夹持锤头8包括固定连接的上支撑箱801和锤头本体805,上支撑箱801与导向板703通过紧固件固定连接,上支撑箱801上设有筋板802,筋板802可提高上支撑箱801的结构强度,锤头本体805与夹持板806固定连接,锤头本体805与夹持板806之间设有间隙,锤头本体805和夹持板806上分别设有压板804,锤头本体805与夹持板806之间设有夹持液压缸803,夹持液压缸803的伸缩杆与夹持板806侧的压板804连接,夹持液压缸803另一端与夹持板806铰接。工作时,桩11放置于两压板804之间,在夹持液压缸803的伸缩作用下,夹持板806侧的压板804通过顶紧锤头本体805上压板804来夹紧桩11。

35.实施例二:还包括吊架9和固定板4,导向机构7通过减震器6和紧固件与固定板4连接,安装时,滑动板701上安装有若干个减震器6,滑动板701通过减震器6及螺栓与固定板4固连,固定板4、减震器6及液压缸5置于夹持锤头8上的上支撑箱801内,固定板4两侧分别设有销轴403和限位块二401,吊架9两侧设有与销轴403配合的滑槽二902,吊架9内侧设有与限位块二401配合的限位槽901;固定板4通过两端的销轴403放置于吊架9上的滑槽二902内,固定板4两端的限位块二401限制固定板4与吊架9在打桩下压时绕销轴403的摆动,从而保证打桩过程中固定板4、液压缸5及导向机构7、夹持锤头8及桩11与吊架9保持垂直,在打桩过程中只要通过调整打桩机的大臂14、中臂16、小臂18保证吊架9的垂直,即可保证桩11的垂直。

36.所述固定板4上设有凸块402,固定板4上的凸块402限制吊架9的摆动幅度,固定板4通过减震器6带动导向机构7、夹持锤头8及液压缸5绕吊架9内的滑槽902摆动和上下一定幅度的滑动。

37.所述吊架9上方设有可转动的支撑架2,支撑架2上安装有驱动马达1,驱动马达1的输出轴设有齿轮101,吊架9上设有固定连接的回转齿圈904,齿轮101与回转齿圈904相啮合;液压油驱动驱动马达1输出轴的齿轮101旋转,从而通过相啮合吊架9上的回转齿圈904旋转,进而带动吊架9与支撑架2的相对旋转,从而通过固定板4、减震器6带动液压缸5、导向机构7及夹持锤头8旋转,实现夹持锤头8旋转角度的调整,以方便捡桩、吊桩及对桩过程中夹持锤头8及桩11的角度调整,方便作业施工。

38.支撑架2与吊架9之间设有回转接头10,回转接头10一端与支撑架2连接,另一端与吊架9连接,吊架9上安装有阀3,阀3分别与回转接头10和液压缸5连接;其它与实施例一相同。回转接头10实现吊架9旋转过程中向阀3油路的分配,避免管路的缠绕,阀3向液压缸5的活塞端、活塞杆端提供高压液压油液切换,实现液压缸5活塞杆的伸出、缩回动作,进而冲击夹持锤头8及桩11,形成振动冲击。

39.如图9所示,所述打桩机,包括打桩机本体12、大臂14、中臂16和小臂18,打桩机本体12上架与大臂14铰接,中臂16两端分别与大臂14和小臂18一端铰接,打桩机本体12上架与大臂14之间设有第一油缸13,大臂14和中臂16之间设有第二油缸15,中臂16和小臂18设有第三油缸17,所述小臂18另一端设有上述的冲击式打桩机构,小臂18与支撑架2连接。

40.本实施例在打桩下压时,夹持锤头8及桩11在桩侧身阻力及端面阻力下使夹持锤头8及导向板703的滑槽下端作用于液压缸5两端的导向块702,并通过液压缸5、减震器6、导向板703置于吊架9的滑槽二902上端;阀3向液压缸5的两端提供高压液压油液切换,实现液压缸5活塞杆的伸出、缩回动作,进而冲击夹持锤头8及桩11,形成振动冲击,夹持锤头8及桩11在冲击力作用下使导向板703的滑槽沿着液压缸5两端导向块702向下运动,液压缸5的活塞杆冲击锤头本体805的顶端,而液压缸5两端油液切换时,活塞杆向上运动,但向上运动的幅度小于液压缸5与夹持锤头8上的上支撑箱801的顶端,其与夹持锤头8的上支撑箱801不形成冲击接触。同时整机工作装置通过向支撑架2、吊架9、固定板4、减震器6、导向机构7及夹持锤头8对桩11施加一定压力,从而实现打桩。

41.同时导向板703、减震器6使固定板4置于吊架9上滑槽二902内的上限位,吊架9通过限位槽901与固定板4上的限位块二401相配合,进而限制固定板4与吊架9的摆动,使固定板4仅能沿吊架9上的滑槽二902滑动,不能摆动,从而保证打桩过程中支撑架2、吊架9、固定板4、导向板703、夹持锤头8及桩11只能上下方向垂直运动,保证了打桩过程中的垂直度;同时固定板4上凸块402与吊架9的相互作用也能起辅助限制摆动的功能。

42.拔桩提升时,夹持锤头8及桩11在桩侧身阻力下置于导向板703的滑槽上限位,同时通过液压缸5两端的导向块702,使液压缸5、减震器6、固定板4置于吊架9的滑槽二902的下限位端;阀3向液压缸5的两端提供高压液压油液切换,实现液压缸5活塞杆的伸出、缩回动作,进而冲击夹持锤头8及桩11形成振动冲击,冲击过程中因液压缸5两端导向块702在导向板703的滑槽的上限位,液压缸5的活塞杆冲击夹持锤头8的上支撑箱801的上端,而液压缸5两端油液切换时,活塞杆向下运动,但向下运动的幅度小于液压缸5与上支撑箱801的距离,使得夹持锤头8不形成冲击接触。同时整机工作装置通过向支撑架2、吊架9、固定板4、减震器6、导向板703及夹持锤头8对桩11施加一定拉拔力,从而实现拔桩。

43.本实用新型通过改变阀3向液压缸5两端的供油切换频率,进而可控制液压缸5活塞杆伸出缩回动作的频率,从而实现冲击夹持锤头8及桩11振动频率的改变;通过控制供给

阀3及液压缸5的供油压力,进而控制液压缸5的作用油液油压,从而实现液压缸5输出力的改变,进一步实现冲击夹持锤头8及桩振动力的改变

44.实施例三:如图6至图8所示,所述导向机构7包括固定箱705和安装板704,固定箱705上方与安装板704连接,固定箱705下方通过导向滑槽706与夹持锤头8活动连接,液压缸5置于固定箱705内,液压缸5的缸体与安装板704连接;所述夹持锤头8包括固定连接的锤头本体805和夹持板806,锤头本体805和夹持板806之间存在间隙,锤头本体805上设有限位块一809,作用是用于冲击块51装配后,封堵冲击槽808,一方面可以防止异物进入,另一方面即使冲击块51损坏,也可以避免冲击块51脱出冲击槽808,锤头本体805与夹持板806之间设有夹持液压缸803,锤头本体805和夹持板806上分别设有压板804,锤头本体805上设有与导向滑槽706配合的导向滑块807,锤头本体805上设有冲击槽808,液压缸5的活塞杆端设有与冲击槽808配合的冲击块51,夹持锤头8通过导向滑块807仅能在固定箱705的导向滑槽706内上下运动;其它与实施例一相同。

45.实施例四:还包括吊架9和固定板4,导向机构7通过减震器6和紧固件与固定板4连接,安装时,安装板704通过减震器6及螺栓与固定板4固连;其它与实施例二相同。

46.所述打桩机,包括打桩机本体12、大臂14、中臂16和小臂18,打桩机本体12上架与大臂14铰接,中臂16两端分别与大臂14和小臂18一端铰接,小臂18的另一端设有实施例四所述的冲击式打桩机构。

47.如图7所示,本实施例在打桩时,夹持锤头8及桩11在桩侧身阻力及端面阻力下使夹持锤头8在固定箱705的导向滑槽706的上限位,且固定箱705通过安装板704、减震器6及固定板4置于吊架9上的滑槽二902内的上限位;阀3向液压缸5的两端提供高压液压油液切换,实现液压缸5活塞杆的伸出、缩回动作,带动冲击块51冲击夹持锤头8中的冲击槽808下端面,对夹持锤头8及桩11形成振动冲击,夹持锤头8及桩11在冲击力作用下沿着固定箱705两端的导向滑槽706向下运动;而液压缸5两端油液切换时,活塞杆向上运动,但向上运动的幅度小于液压缸5与夹持锤头8上导向滑槽706的上表面距离,与夹持锤头8的导向滑槽706上表面不形成冲击接触。同时整机工作装置通过向支撑架2、吊架9、固定板4、减震器6、安装板704、固定箱705及夹持锤头8对桩11施加一定压力,从而实现打桩。

48.拔桩提升时,原理与打桩相同,夹持锤头8及桩11在桩侧身阻力下使夹持锤头8在固定箱705的导向滑槽706的下限位,同时固定板4置于吊架9上的滑槽二902内的下限位,阀3向液压缸5的两端提供高压液压油液切换,实现液压缸5活塞杆的伸出、缩回动作,带动冲击块51冲击夹持锤头8中的冲击槽808上端面,对夹持锤头8及桩11形成振动冲击,夹持锤头8及桩11在冲击力作用下沿着固定箱705两端的导向滑槽706向上运动;液压缸5两端油液切换时,活塞杆向下运动但冲击块51不接触冲击槽808下端面。同时整机工作装置通过向支撑架2、吊架9、固定板4、减震器6、安装板704、固定箱705及夹持锤头8对桩11施加一定拉力,从而实现拔桩。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1