一种管桩桩端用特制复合垫板的制作方法

1.本实用新型属于建筑施工技术领域,更具体地说,涉及一种管桩桩端用特制复合垫板。

背景技术:

2.在工业、民用建筑中,尤其是在工建环保大棚项目中,由于管桩施工工期较快,所采用的基础桩基型号普遍使用管桩,受其工程特点,设计要求桩基的水平荷载较大。普通工程管桩顶的填芯砼的高度h不小于3d(桩径),且≮1.5m,而环保大棚项目基础,要求管桩填芯的高度较高,一般为≮4.0m。

3.然而,对于管桩施工留下的坑洞,传统的施工方法为将桩基沉入至设计桩顶标高,在桩机移位后,留下的坑洞通常采用挖机来回填周边杂填土。在施工区域,自然地坪土层常为杂填土,挖机回填坑洞时,杂填土势必进入桩芯洞,而桩顶填芯前,必须将落入桩芯的杂填土掏出,由于填芯高度较长,不易将落入的杂填土掏净,需花费大量的人力、物力,故其传统的施工方法主要存在施工工期长、施工效率低、造价高等不足之处。

4.经检索,中国专利申请号为:201520941067.5,申请日为:2015年11月22日,发明创造名称为:一种预应力混凝土管桩。该申请案中公开的管桩包括混凝柱和应力底座,所述混凝柱贯穿应力底座,所述混凝柱内设置有钢筋,所述钢筋上设置有网架,所述网架与钢筋相焊接,所述应力底座包括锤砧、垫板、桩垫和钢圈,所述锤砧位于应力底座的上方,所述锤砧外侧设置有水泥板,所述水泥板固定锤砧,所述垫板位于锤砧的下方,所述垫板的下方两侧设置有延伸板,所述桩垫位于垫板的下方,所述桩垫的下方设置有固定件,所述固定件套紧混凝柱,所述钢圈位于应力底座的下方,所述钢圈与延伸板相固定,所述钢圈内设置有填充层。该申请案中通过在管桩上方设置应力底座与混凝柱相连,从而提高混凝土管桩的承力性能,虽然该应力底座的设置也可避免杂填土落入管桩内,但是,其整体装置结构较为复杂,制作时较为不便,造价高、耽误施工工期,易增加施工成本。

技术实现要素:

5.1.要解决的问题

6.本实用新型的目的在于克服传统管桩在施工时,管桩内易落入杂填土,后期施工时还需将杂填土掏出,易导致施工工期长、效率低、造价高等不足,提供了一种管桩桩端用特制复合垫板。采用本实用新型的技术方案能够有效解决上述问题,该垫板的设置可以有效防止渣土掉入管桩桩芯,避免后续施工灌芯需清理桩芯,生产效率高、成本低。

7.2.技术方案

8.为了解决上述问题,本实用新型所采用的技术方案如下:

9.本实用新型的一种管桩桩端用特制复合垫板,包括钢垫板和胶皮垫,所述钢垫板为圆形框结构,由一圈钢圈环绕而成,该钢圈内部设有第一加强筋和第二加强筋;所述胶皮垫剪裁为圆形,并与钢垫板底部相连,该胶皮垫的直径小于钢垫板直径,且其大于管桩的直

径。

10.更进一步的,所述第一加强筋和第二加强筋互相垂直分布,第一加强筋和第二加强筋的两端均与钢圈内环侧壁固定相连。

11.更进一步的,所述第一加强筋位于第二加强筋下方,且第一加强筋与胶皮垫相连。

12.更进一步的,所述钢圈采用钢管制成。

13.更进一步的,还包括两个吊耳,两个吊耳对称设于钢垫板顶部两侧,并与钢圈焊接。

14.更进一步的,还包括多个固定板,所述固定板均位于钢垫板底部,并沿着钢垫板上的钢圈等间隔分布。

15.更进一步的,所述固定板包括一体加工成型的竖直钢板和外延钢板,其中,外延钢板向外倾斜设置。

16.更进一步的,所述外延钢板与水平面形成的夹角为60~85

°

。

17.3.有益效果

18.相比于现有技术,本实用新型的有益效果为:

19.(1)本实用新型的一种管桩桩端用特制复合垫板,包括钢垫板和胶皮垫,通过对复合垫板的结构进行优化设计,具体的,该复合垫板主要分为上下双层,将该复合垫板用于管桩桩端进行施工时,一方面,能够将桩顶空洞部分盖上,有效防止杂填土落入桩芯空洞,避免后期还需人工将落入桩芯的杂填土掏出,从而进一步提高施工效率,节约施工成本。另一方面,通过增加一层钢垫板,从而能够有效提高复合垫板的刚度,进行施工时,有效保证了施工效果,具有快速、高效的特点。

20.(2)本实用新型的一种管桩桩端用特制复合垫板,钢垫板由钢圈、第一加强筋和第二加强筋组成的圆形框式结构,一方面,其能够有效保护下层胶皮垫,另一方面,提高了整个复合垫板的强度,进行沉桩施工时,与送桩器接触时不易疲软、变形,有效保证了防落土效果。

21.(3)本实用新型的一种管桩桩端用特制复合垫板,所述胶皮垫采用钢厂每年要拆下的大量的废旧胶带,就地取材,将胶带皮裁剪成一定的尺寸的胶皮垫,将其直接放置在管桩桩端即可,由于其自身有一定的摩擦面,无需与管桩桩端端板进行连接、固定,不仅节约了原材费用,还节约了点焊连接的时间、费用,有利于进一步降低生产成本。

22.(4)本实用新型的一种管桩桩端用特制复合垫板,钢垫板上还设置有吊耳和固定板,其中,吊耳的设置方便吊装。固定板等间隔设置在钢垫板底部,从而能够有效保证下层胶皮垫不易滑脱桩端,同时,固定板上还设有向外倾斜的外延钢板,外延钢板与水平面形成的夹角为60~85

°

,便于调节复合垫板的放置位置及平整度。

附图说明

23.图1为本发明的一种管桩桩端用特制复合垫板的整体结构示意图;

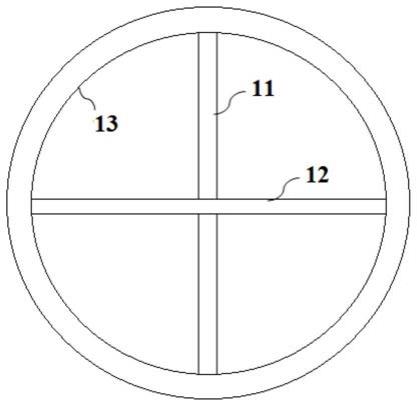

24.图2为本发明的钢垫板的俯视结构示意图;

25.图3为本发明的吊耳的主视结构示意图;

26.图4为本发明的复合垫板与管桩、送桩器连接示意图。

27.图中:

28.1、钢垫板;11、第一加强筋;12、第二加强筋;13、钢圈;2、胶皮垫;3、吊耳;31、吊装孔;4、固定板;41、竖直钢板;42、外延钢板;5、桩垫板;6、管桩;7、送桩器。

具体实施方式

29.下面结合具体实施例对本实用新型进一步进行描述。

30.实施例1

31.本实施例的一种管桩桩端用特制复合垫板,包括钢垫板1和胶皮垫2,所述钢垫板1为圆形框式结构,由一圈钢圈13环绕而成,该钢圈13采用钢管制成,其内部设有第一加强筋11和第二加强筋12。所述第一加强筋11和第二加强筋12互相垂直分布,第一加强筋11位于第二加强筋12下方,与胶皮垫2相连,且第一加强筋11和第二加强筋12两端均与钢圈13内环侧壁固定相连。通过对钢垫板1的结构进行优化设计,一方面,其能够有效保护下层胶皮垫2,另一方面,提高了整个复合垫板的强度,进行沉桩施工时,与送桩器7接触时不易疲软、变形,有效保证了防落土效果。

32.所述胶皮垫2剪裁为圆形,并与钢垫板1底部的第一加强筋11相连,该胶皮垫2的直径小于钢垫板1直径,且其大于管桩6的直径。胶皮垫2采用钢厂每年要拆下的大量的废旧胶带,就地取材,将胶带皮裁剪成一定的尺寸的胶皮垫2,将其直接放置在管桩6的桩垫板5顶部即可,由于其自身有一定的摩擦面,无需与桩垫板5进行连接、固定,不仅节约了原材费用,还节约了点焊连接的时间、费用,有利于进一步降低生产成本。需要说明的是,由于胶带皮两侧内有钢丝,裁剪胶带皮时,尽可能的将钢丝裁剔除掉(若含有钢丝,容易造成胶皮垫2的整个平面厚度不一,如送桩压力值(贯入度)较大,易造成桩端损坏)。

33.实施例2

34.本实施例的一种管桩桩端用特制复合垫板,其主要结构基本同实施例1,其主要区别在于:还包括两个吊耳3和多个固定板4,其中,两个吊耳3对称设于钢垫板1顶部两侧,并与钢圈13焊接;所述固定板4的个数至少为两个(实际可根据具体需要设置成多个均可)。具体的,吊耳3设置于钢垫板1上部,焊接于钢圈13上,其上设置有吊装孔31便于吊装。所述固定板4均位于钢垫板1底部,并沿着钢垫板1上的钢圈13等间隔分布。该固定板4包括一体加工成型的竖直钢板41和外延钢板42,从而能够有效保证下层胶皮垫2不滑脱桩垫板5。同时,外延钢板42向外倾斜设置,其与水平面形成的夹角为60~85

°

,便于调节复合垫板的放置位置及平整度。

35.采用本实用新型的特制复合垫板,进行管桩6施工回填桩芯空洞土方的施工过程及要点为:在最后一节管桩6沉入距地表5~1000mm时,停止沉桩,将本发实用新型中制作好的复合垫板放入管桩6桩端的桩垫板5上,再将送桩器7压在复合垫板上,调节桩机平整度与垂直度,使之满足设计要求后开始沉桩作业。沉桩(送桩)至桩顶标高,桩机移位,最后桩顶空洞处回填土方,直至地坪标高,使之密实,防止人员掉入坑洞。

36.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1