一种预制装配式地下连续墙的制作方法

1.本实用新型属于地下结构工程领域,具体涉及一种预制装配式地下连续墙。

背景技术:

2.目前,在城市繁忙地段开挖基坑工程时,采用传统现浇地下连续墙施工往往长时间占用道路、影响交通,且施工效率低、施工质量难以保证、对周边环境极易造成不良影响。预制装配式地下连续墙具有预制批量标准化生产、质量可控、施工进度快等优点,符合节能、环境保护的要求。

3.预制装配式地下连续墙墙段自身的防水性能优良,幅间接缝处的防水效果决定着整个工程的防水成败。现阶段,工程上主要通过在接缝处后浇混凝土、注浆等措施进行止水,施工费时费力,施工效果不易控制,极易造成接缝处渗漏水。

技术实现要素:

4.为了解决上述现有技术存在的问题,本实用新型的一个目的是提供一种预制装配式地下连续墙。

5.为此,本实用新型的技术方案如下:

6.一种预制装配式地下连续墙,包括首尾依次连接且结构相同的多个预制的墙体单元,在每个所述墙体单元的一侧连接面上形成有第一凹槽和第二凹槽,在墙体单元的另一侧连接面上形成有凸榫和第三凹槽,所述凸榫和第一凹槽的形状相适应;对于相邻的两个墙体单元,其中一个单元的凸榫嵌入另一单元的第一凹槽中,其中一单元的第二凹槽和另一单元的第三凹槽相对设置;

7.在所述墙体单元靠近所述第一凹槽处预埋固定有第一钢件,第一钢件内部形成空腔且外侧形成有开口,在所述凸榫上嵌入安装有第二钢件,第二钢件的头部从凸榫向外伸出并嵌入第一钢件内与其形成拉结关系;

8.在第二凹槽和第三凹槽内各安装有一囊体;施工时,在所述囊体内注有液态注浆体,在所述第一钢件和第二钢件的缝隙内以及相邻两墙体单元之间的缝隙内注有水泥基浆液。

9.所述预制装配式地下连续墙设置在地下连续墙沟槽内,施工时,在所述连续墙与地下连续墙沟槽之间的缝隙内灌注有水泥基浆液。

10.所述第二钢件由拉结部分和连接部分固定连接而成,所述连接部分的一端嵌入安装在凸榫3内,另一端伸入所述第一钢件内并与嵌套在第一钢件内的所述连接部分固定连接。优选的是,所述连接部分为钢板,其一侧插入所述缝隙内;所述拉结部分为钢花管,其与钢板远离所述缝隙的一端固定连接;所述第一钢件由一侧开口的钢管和与其开口两侧连接的两块平行的钢板固定连接而成,所述钢花管插入所述钢管内。施工时,在所述钢花管内注有水泥基浆液。

11.在本实用新型的一个实施例中,所述囊体粘贴在所述第二凹槽和第三凹槽内,所

述囊体由橡胶制成,在其顶部设置有注浆嘴。

12.所述凸榫和第一凹槽位于墙体单元连接面的中部,所述第二凹槽和第三凹槽在墙体的连接面上各形成有两个且在墙体单元宽度方向对称设置。

13.在本实用新型的一个实施例中,所述第一凹槽、第二凹槽、第三凹槽和凸榫在墙体的整个高度上延伸,相应的,所述第一钢件、囊体、第二钢件也在墙体的整个高度上延伸。

14.所述第一凹槽、第二凹槽、第三凹槽和凸榫还可以在墙体的局部高度上延伸,相应的,所述第一钢件、囊体、第二钢件也在墙体的局部高度上延伸。

15.优选的是,所述墙体单元上形成有多个空腔,以减轻墙体自重,且便于吊装施工。所述空腔从所述墙体的顶面向下延伸,可以贯通整个墙体。

16.本实用新型具有以下优点和积极效果:

17.1、预制装配式地下连续墙在插入施工时,依靠凸榫和第一凹槽处的钢件筋相互拉结和导向,提高了施工的精确度,并保证了接头处的抗剪强度;

18.2、相邻墙体单元插入施工完成后进行幅间接缝处的囊体充液和钢花管注浆施工,不影响后续幅地下连续墙的插入施工,提高了施工效率,增强了防水效果,可有效促进装配式地下连续墙在地下工程中的应用;

19.3、预制装配式地下连续墙墙板采用空心结构,方便施工现场的运输和吊装。

附图说明

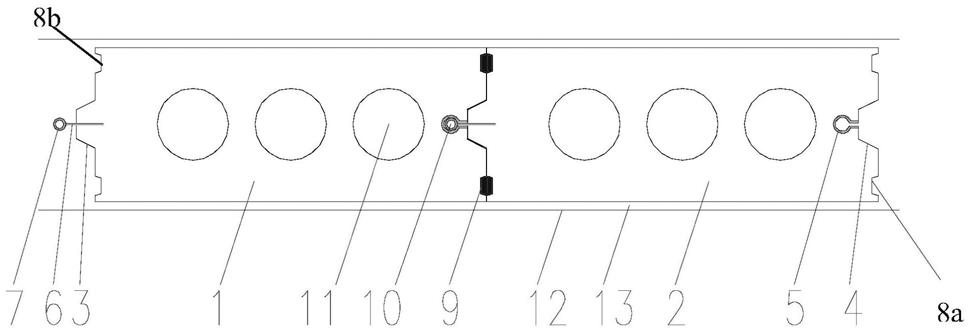

20.图1是本实用新型的装配式地下连续墙的俯视示意图;

21.图2是本实用新型的装配式地下连续墙中两个墙体单元接缝处的放大结构示意图;

22.图3是本实用新型中幅间的第一连接钢件的横截面结构图;

23.图4是本实用新型中幅间的第二连接钢件2与可注浆钢花管组合后的横截面结构示意图;

24.图5是本实用新型中幅间连接钢件的组合结构截面示意图;

25.图6是本实用新型中幅间的密封条囊的截面结构示意图;

26.图7是本实用新型的幅间密封条囊内注浆后横截面结构示意图;

27.图8是本实用新型的幅间密封条囊置于预留凹槽后的组合结构的截面结构示意图;

28.图9是本实用新型的幅间密封条囊的竖向剖面结构示意图。

29.图中:

30.1:第一墙体单元

ꢀꢀꢀ

2:第二墙体单元

ꢀꢀ

3:凸榫

ꢀꢀꢀꢀꢀꢀꢀꢀ

4:第一凹槽

31.5:第一钢件

ꢀꢀꢀꢀꢀꢀꢀ

6:第二钢件

ꢀꢀꢀꢀꢀꢀ

7:钢花管

ꢀꢀꢀꢀꢀꢀ

8a:第二凹槽

32.8b:第三凹槽

ꢀꢀꢀꢀꢀꢀ

9:囊体

ꢀꢀꢀꢀ

10:水泥基浆液

ꢀꢀ

11:减重空腔

33.12:沟槽侧壁

ꢀꢀꢀꢀ

13:缝隙

ꢀꢀꢀꢀꢀꢀ

14:囊腔

ꢀꢀꢀꢀꢀꢀ

15:浆体 16:注浆孔。

具体实施方式

34.下面结合附图和具体实施例对本实用新型的预制装配式地下连续墙的结构进行详细说明。

35.如图1至图9所示的预制装配式地下连续墙,包括首尾依次连接且结构相同的多个预制的墙体单元,在每个所述墙体单元的一侧连接面上形成有第一凹槽4和第二凹槽8a,在墙体单元的另一侧连接面上形成有凸榫3和第三凹槽8b,所述凸榫3和第一凹槽4的形状相适应。如图所示,对于相邻的两个墙体单元1、2,单元2的凸榫3嵌入单元1的第一凹槽4中,单元1的第二凹槽8a和单元2的第三凹槽8b相对设置;在第二凹槽8a和第三凹槽8b内各安装一囊体9。

36.如图1和图2所示,所述凸榫3和第一凹槽4分别位于两墙体单元连接面的中部,所述第二凹槽和第三凹槽在墙体的连接面上各形成有两个且在墙体单元宽度方向对称设置。

37.所述墙体单元上还形成有多个减重空腔11。所述空腔从所述墙体单元的顶面向下延伸,可以与墙体单元等高。所述空腔的设置能降低对吊装和插入施工设备的性能要求。

38.参见图2

‑

图5,在所述墙体单元靠近所述第一凹槽4处嵌入安装有第一钢件5,第一钢件5内部形成空腔且外侧形成有开口,在所述凸榫3上嵌入安装有第二钢件6,第二钢件6的头部从凸榫3向外伸出并嵌入第一钢件5内与其形成拉结关系。所述第二钢件6由拉结部分和连接部分固定连接而成,所述连接部分的一端嵌入安装在凸榫3内,另一端伸入所述第一钢件5内并与嵌套在第一钢件5内的所述连接部分固定连接。所述拉结部分为钢花管7。

39.参见图7

‑

图9,所述囊体9粘贴在所述第二凹槽8a和第三凹槽8b内,所述囊体由橡胶制成,在其顶部设置有注浆嘴16。

40.所述第一凹槽、第二凹槽、第三凹槽和凸榫可以在墙体的整个高度上延伸,相应的,所述第一钢件5、囊体、第二钢件6也在墙体的整个高度上延伸。

41.所述第一凹槽、第二凹槽、第三凹槽和凸榫还可以在墙体的局部高度上延伸,相应的,所述第一钢件5、囊体、第二钢件6也在墙体的局部高度上延伸。

42.本实用新型的地下连续墙的施工方法如下:

43.第一步:预制钢筋混凝土结构的地下连续墙的墙体单元,预制时,将第一钢件5和第二钢件预埋固定在墙体单元的相应位置处;

44.第二步:施工围挡,平整场地,进行交通疏解;采用泥浆护壁进行地下连续墙成槽施工;

45.第三步:在运至现场的墙体单元的第二凹槽和第三凹槽内粘贴囊体9,并做好保护;

46.第四步:定位并插入第一墙体单元1,将第一墙体单元1临时固定;沿第一墙体单元的凹槽4插入第二墙体单元2,此过程中保证将第二钢件6的拉结部分7插入第1钢件5内,使其相互拉结,起到定位和导向作用;

47.第五步:沿地下连续墙沟槽方向连续插入后续墙体单元,在插入后续墙体单元的过程中,在第一、二墙体单元接缝处的竖向密封囊体内注入液态注浆体,并达到预定的压力,注浆完成后封闭条囊顶部的注浆嘴,从面在墙体单元接缝靠近边缘处形成密封;

48.第六步:向第一、二墙体单元接缝处的钢花管内注入水泥基浆液,密封墙幅单元间的接缝,达到接缝防水目的;

49.第七步:地下连续墙施工若干幅后,在预制墙体单元与沟槽间的缝隙内灌注水泥浆浆液,置换间隙处的泥浆,形成整体结构的外包防水层;

50.第八步:按照上述步骤直至整个地下连续墙施工完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1