预制拱角板及装配式地下车站的制作方法

1.本实用新型属于建筑工程技术领域,尤其涉及地下车站施工技术领域,具体涉及一种预制拱角板及采用该预制拱角板的装配式地下车站。

背景技术:

2.地下车站多采用现浇钢筋混凝土施工,施工作业环境差、工序复杂、施工工期较长,受各种天气、气候的影响大,施工质量受多种因素影响难以保证,同时在施工过程中产生很多废弃的建筑垃圾,既浪费资源又污染环境。

3.随着装配化施工的逐步应用,地下车站装配式施工也得以推广,能显著地提高地下车站的施工效率和施工质量、改善地下车站的施工作业环境等。然而,目前地下车站无法实现全预制装配施工,例如车站拱顶等一般采用现浇施工;若车站拱顶也采用预制件,其与车站侧墙之间的连接节点强度和施工质量均难以保证,车站拱顶承受的荷载容易传递给结构强度相对薄弱的连接节点处,从而影响地下车站的运行安全。

技术实现要素:

4.本实用新型涉及一种预制拱角板及采用该预制拱角板的装配式地下车站,至少可解决现有技术的部分缺陷。

5.本实用新型涉及一种预制拱角板,包括拱顶板块以及与拱顶板块连接的侧墙板块,所述拱顶板块为曲面板并且与所述侧墙板块一体预制成型,所述拱顶板块的横向自由端设有用于与外设拱顶节段连接的拱顶连接结构,所述侧墙板块的底端设有用于与外设侧墙节段连接的侧墙连接结构。

6.作为实施方式之一,所述拱顶连接结构包括预埋于拱顶板块横向自由端的多个横向螺栓套筒;或者,所述拱顶连接结构包括固定于拱顶板块横向自由端的横向连接钢板,于所述横向连接钢板的横向自由端设有多个横向螺栓过孔。

7.作为实施方式之一,所述拱顶连接结构包括多个横向螺栓套筒时,每个横向螺栓套筒通过埋设于所述拱顶板块内的预埋锚筋锚固。

8.作为实施方式之一,所述拱顶连接结构包括横向连接钢板时,所述横向连接钢板包括腹板以及分别连接于腹板的两个横向端的安装端翼板和连接端翼板,其中,所述安装端翼板埋设于拱顶板块横向自由端内并通过埋设于拱顶板块内的锚拉钢筋锚固,所述螺栓过孔开设于所述连接端翼板上。

9.作为实施方式之一,所述拱顶板块内设有横向钢筋,所述横向钢筋自所述拱顶板块横向自由端延伸而出,所述横向钢筋分布于所述拱顶连接结构的上侧和/或下侧。

10.作为实施方式之一,所述侧墙连接结构包括预埋于侧墙板块底端的多个竖向螺栓套筒;或者,所述侧墙连接结构包括固定于侧墙板块底端的竖向连接钢板,于所述竖向连接钢板的竖向自由端设有多个竖向螺栓过孔。

11.作为实施方式之一,所述侧墙板块内设有灌浆孔,所述灌浆孔分别贯通所述侧墙

板块的顶端和底端;或者,所述侧墙板块内设有灌浆孔以及与所述灌浆孔连通的灌浆通道,所述灌浆孔贯通所述侧墙板块的底端,所述灌浆通道的入口和出口均开设于所述侧墙板块的车站侧墙面上。

12.本实用新型还涉及一种装配式地下车站,包括车站底板、车站中板和两组侧墙结构,所述侧墙结构包括沿车站纵向依次拼接的多个侧墙节段,还包括多块拱顶节段以及多块如上所述的预制拱角板,

13.每侧的各所述预制拱角板沿车站纵向依次拼接;各所述拱顶板块与各所述拱顶节段对应连接构成为车站拱顶,每侧的各所述侧墙板块与对应侧的各侧墙节段连接构成为车站侧墙。

14.本实用新型至少具有如下有益效果:

15.本实用新型通过将侧墙板块和拱顶板块一体预制成型,再通过侧墙板块与相邻的外设侧墙节段连接以及通过拱顶板块与外设拱顶节段连接,能实现地下车站装配化施工,尤其是实现车站拱顶的装配化施工;而且能有效地提高车站拱顶与车站侧墙的连接节点强度和施工质量,车站拱顶所受到的荷载能可靠地传递给车站侧墙,保证装配式地下车站的工程质量和运营安全。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

17.图1为本实用新型实施例提供的装配式地下车站的结构示意图;

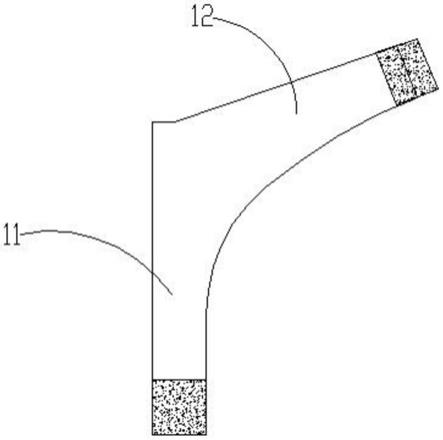

18.图2为本实用新型实施例提供的预制拱角板的结构示意图;

19.图3为本实用新型实施例提供的拱顶板块与拱顶节段的连接结构示意图;

20.图4为图3中a-a剖视图;

21.图5为图3中b-b剖视图;

22.图6为图3中c-c剖视图;

23.图7为图3中d-d剖视图;

24.图8为本实用新型实施例提供的侧墙板块与中部侧墙节段的连接结构示意图。

具体实施方式

25.下面对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

26.实施例一

27.如图1和图2,本实用新型实施例提供一种预制拱角板1,包括拱顶板块12以及与拱顶板块12连接的侧墙板块11,所述拱顶板块12为曲面板并且与所述侧墙板块11一体预制成型,所述拱顶板块12的横向自由端设有用于与外设拱顶节段2连接的拱顶连接结构,所述侧

墙板块11的底端设有用于与外设侧墙节段连接的侧墙连接结构。

28.一般地,上述拱顶板块12与侧墙板块11均为钢筋混凝土结构;该预制拱角板1的预制工艺为本领域常规技术,此处不作赘述。

29.在其中一个实施例中,上述拱顶板块12的顶面曲率和底面曲率不同,其中,优选地,拱顶板块12的顶面适于与侧墙板块11的顶面平滑对接,拱顶板块12的底面适于与侧墙板块11的车站侧墙面平滑对接,基于该结构,拱顶板块12的端部大致与侧墙板块11的顶端角部连接,拱顶荷载能分解为水平推力和竖向压力而可靠地传递给侧墙板块11,有效地提高车站拱顶的受力性能。

30.本实施例提供的预制拱角板1,通过将侧墙板块11和拱顶板块12一体预制成型,再通过侧墙板块11与相邻的外设侧墙节段连接以及通过拱顶板块12与外设拱顶节段2连接,能实现地下车站装配化施工,尤其是实现车站拱顶的装配化施工;而且能有效地提高车站拱顶与车站侧墙的连接节点强度和施工质量,车站拱顶所受到的荷载能可靠地传递给车站侧墙,保证装配式地下车站的工程质量和运营安全。

31.上述拱顶板块12作为车站拱顶的一部分,其需与外设拱顶节段2连接。该外设拱顶节段2可以是现浇结构,上述拱顶连接结构可以是伸出至拱顶板块横向自由端之外的横向钢筋74等;但优选为该外设拱顶节段2也为预制结构,以便于提高地下车站的施工效率。

32.对于拱顶板块12与预制的外设拱顶节段2之间的连接,可采用企口式连接结构等。作为本实施例的优选方案,如图3-图5,所述拱顶连接结构包括预埋于拱顶板块横向自由端的多个横向螺栓套筒71;或者,所述拱顶连接结构包括固定于拱顶板块横向自由端的横向连接钢板72,于所述横向连接钢板72的横向自由端设有多个横向螺栓过孔。具体而言,当拱顶板块横向自由端预埋横向螺栓套筒71时,在上述外设拱顶节段2上安装横向连接钢板72,该横向连接钢板72的横向自由端抵靠在拱顶板块横向自由端上并且使其横向螺栓过孔与横向螺栓套筒71一一正对,再通过螺栓将横向连接钢板72与拱顶板块12连接固定,从而实现拱顶板块12与外设拱顶节段2之间的连接;同样地,当拱顶板块横向自由端安装横向连接钢板72时,在上述外设拱顶节段2上预埋横向螺栓套筒71,该横向连接钢板72的横向自由端抵靠在外设拱顶节段2上并且使其横向螺栓过孔与横向螺栓套筒71一一正对,再通过螺栓将横向连接钢板72与外设拱顶节段2连接固定,从而实现拱顶板块12与外设拱顶节段2之间的连接。

33.需要说明的是,由于车站拱顶的形状原因,本实施例中所涉及的拱顶板块12的横向不同于车站横向,其显然与拱顶板块12的自由端延伸趋势(以便于与拱顶节段2平滑连接)自适应,这从图4和图5中可以看出,以下不再额外说明。

34.进一步优选地,如图3和图5,当所述拱顶连接结构包括多个横向螺栓套筒71时,每个横向螺栓套筒71通过埋设于所述拱顶板块12内的预埋锚筋73锚固,以保证横向螺栓套筒71在拱顶板块12中的预埋结构强度以及受力性能,从而保证该横向螺栓套筒71与横向连接钢板72及螺栓之间的连接结构强度和工作可靠性。同样地,当横向螺栓套筒71预埋在外设拱顶节段2上时,可采用上述锚固结构。

35.进一步优选地,当所述拱顶连接结构包括横向连接钢板72时,所述横向连接钢板72包括腹板以及分别连接于腹板的两个横向端的安装端翼板和连接端翼板,其中,所述安装端翼板埋设于拱顶板块横向自由端内并通过埋设于拱顶板块12内的锚拉钢筋锚固,所述

螺栓过孔开设于所述连接端翼板上。则上述横向连接钢板72在上述侧墙拱顶节点板预制时即预埋在拱顶板块12中,安装端翼板埋设于拱顶板块12内能提高其与拱顶板块12之间的结合力和一体受力性能;上述连接端翼板即用于与外设拱顶节段2抵接。其中,可在腹板上设置加劲肋,可提高该横向连接钢板72的结构强度和刚度,从而提高车站拱顶的受力性能。同样地,当横向连接钢板72安装在外设拱顶节段2上时,可采用上述安装结构。

36.采用上述横向螺栓套筒71-横向连接钢板72及螺栓的装配结构,在满足车站拱顶结构强度和受力性能的情况下,便于上述侧墙拱顶节点板与上述外设拱顶节段2之间的装配化施工,通过采用机械手等操作工具将螺栓拧入横向螺栓套筒71内即可,可提高施工效率;通过横向连接钢板72上的横向螺栓过孔与横向螺栓套筒71对位,可保证拱顶板块12与外设拱顶节段2之间的对位精度,从而提高施工质量。

37.当上述拱顶板块12与外设拱顶节段2连接时,完成上述横向螺栓套筒71-横向连接钢板72及螺栓的装配结构后,向该拱顶板块12与外设拱顶节段2的连接节点处现浇混凝土,一方面使车站拱顶上板面为完整连续的平面,以实现结构完整化,另一方面,该连接节点为钢板-混凝土节点,能有效地提高该连接节点的结构可靠性和受力性能。其中,优选地,拱顶板块12内设有横向钢筋74,所述横向钢筋74自所述拱顶板块横向自由端延伸而出,所述横向钢筋74分布于所述拱顶连接结构的上侧和/或下侧;在上述连接节点处现浇混凝土时,混凝土除包覆上述横向连接钢板72外,还固结该外伸的横向钢筋74,可提高拱顶板块12与现浇混凝土之间的结合力和协同受力性;如图4和图5,优选为在拱顶连接结构的上侧和下侧分别伸出有横向钢筋74。

38.进一步地,如图4和图5,上述外设拱顶节段2上也对应伸出有横向钢筋74,同样能提高该外设拱顶节段2与现浇混凝土之间的结合力和协同受力性。以下定义拱顶板块12的横向钢筋74为板块横向钢筋74,定义外设拱顶节段2的横向钢筋74为节段横向钢筋74;其中,优选地,在拱顶连接结构的上侧,板块横向钢筋74与节段横向钢筋74焊连,此处操作方便,因此能保证钢筋焊接操作的效率和质量,同时,可提高车站拱顶上表面附近的钢筋骨架强度和刚度,从而提高车站拱顶的受力性能。进一步地,如图4和图5,拱顶板块横向自由端采用台阶结构,该台阶结构形成在拱顶板块12的顶部并且为上窄下宽形式,拱顶板块12顶部的板块横向钢筋74自该台阶结构的竖向连接面伸出并且伸出长度小于下阶台阶面的宽度,上述节段横向钢筋74延伸至该台阶结构处而与板块横向钢筋74焊连,便于操作,而且,在现浇混凝土时,混凝土还填充该台阶结构,不仅能提高拱顶板块12与现浇混凝土之间的结合力,而且现浇混凝土有部分咬合搁置于拱顶板块12上,因此拱顶板块12对现浇混凝土具有支撑约束作用,可提高节点处的受力性能和工作可靠性。将拱顶连接结构上侧的板块横向钢筋74与节段横向钢筋74焊连,可保证节点处的结构强度和抗剪性能等受力性能。

39.可选地,在拱顶连接结构的下侧,板块横向钢筋74与节段横向钢筋74搭接,以便于施工操作。进一步地,如图4和图5,上述外设拱顶节段2的对应端采用台阶结构,该台阶结构形成在外设拱顶节段2的底部并且为上宽下窄形式,外设拱顶节段2的节段横向钢筋74自该台阶结构的竖向连接面伸出并且延伸至靠近拱顶板块横向自由端,板块横向钢筋74延伸至该台阶结构处而与节段横向钢筋74搭接。基于该结构,一方面能增大钢筋搭接长度,提高节点处结构强度和工作可靠性,另一方面,在现浇混凝土时,混凝土还填充该台阶结构,不仅能提高外设拱顶节段2与现浇混凝土之间的结合力,而且外设拱顶节段2有部分咬合搁置于

现浇混凝土上,因此现浇混凝土对外设拱顶节段2具有支撑约束作用,可提高外设拱顶节段2的荷载承受能力,尤其是在无支撑柱的地下车站设计中,能使外设拱顶节段2满足结构受力要求,保证车站运营安全。

40.可以理解地,在地下车站纵向长度范围内(车站纵向即平行于轨道纵向),在车站的每个横向侧采用多块上述预制拱角板1进行拼接,以便于预制件的生产、运输、存放及现场施工。则相邻两块预制拱角板1中,两块拱顶板块12之间进行拼接,两块侧墙板块11之间进行拼接;拼接结构可采用常规的企口式拼接结构,本实施例中,优选为采用如下的拼接结构:

41.以相邻两块拱顶板块12拼接为例,如图3、图6和图7,每块拱顶板块12的两个纵向端均设有后浇槽811,当两块拱顶板块12拼接时,拼接节点处的两个后浇槽811拼合形成为后浇通道81,该后浇通道81可以是槽式通道(顶部敞口构成为其槽口)也可以是孔式通道;优选为采用孔式后浇通道81,即上述后浇槽811的槽口朝向另一拱顶板块12(该后浇槽811的槽口上下沿分别与拱顶板块12的上下板面具有一定的间距),相应在拱顶板块12的上板面上开设有与其后浇槽811连通的浇注口82,通过该浇注口82可向孔式后浇通道81内浇筑混凝土,可仅在其中一块拱顶板块12上设置浇注口82,也可在两块拱顶板块12上均设置浇注口82并且拼接节点处的两个浇注口82拼合形成为与后浇通道81连通的后浇孔,每块拱顶板块12上的浇注口82可以有多个。可以理解地,对于相邻两块侧墙板块11之间的拼接,可不必设置上述的浇注口82,从后浇通道81的顶端处即可进行混凝土的浇筑操作。

42.上述拼接结构能使相邻板块之间可靠连接,并且便于施工,保证装配式地下车站能满足结构设计要求。

43.尤其地,上述后浇通道81与上述拱顶板块横向自由端的台阶结构连通,则可使相邻两块拱顶板块12之间的拼接节点处的后浇混凝土与拱顶板块12-外设拱顶节段2之间的连接节点处的现浇混凝土连为一体,可有效地提高车站拱顶的结构整体性和受力性能。

44.进一步地,如图6和图7,拱顶板块12内的纵向钢筋83可伸入至上述后浇通道81内,以提高拱顶板块12与拼接节点处后浇混凝土之间的结合力。

45.进一步地,当拱顶板块12上设有横向连接钢板72时,该横向连接钢板72还包括分别连接于腹板的两个纵向端的两块拼装翼板,在两块拱顶板块12的拼接节点处,相邻两块拼装翼板相互抵接并且通过装配螺栓固连为一体。该结构可进一步提高车站拱顶的结构整体性和协同受力性。

46.可以理解地,相邻两块外设拱顶节段2之间也可采用上述的拼接结构,此处不作赘述。

47.进一步优化上述预制拱角板1,上述侧墙板块11底端的侧墙连接结构需与外设侧墙节段连接,该侧墙连接结构可参考上述拱顶连接结构,例如对于外设侧墙节段为现浇结构的情况,上述侧墙连接结构可以是自侧墙板块11底端伸出的竖向钢筋93等,对于外设侧墙节段也为预制结构的情况,可采用企口式连接结构等;或者,所述侧墙连接结构包括预埋于侧墙板块11底端的多个竖向螺栓套筒91;或者,所述侧墙连接结构包括固定于侧墙板块11底端的竖向连接钢板92,于所述竖向连接钢板92的竖向自由端设有多个竖向螺栓过孔。具体的侧墙连接结构与相邻侧墙节段之间的连接方案此处不作赘述。

48.与拱顶板块12-外设拱顶节段2之间连接时现浇混凝土易于操作不同,侧墙板块

11-外设侧墙节段之间连接时,连接节点处现浇混凝土具有一定的困难,本实施例中,采用如下的优选方案,可便于混凝土的现浇操作并且保证混凝土浇筑质量:

49.如图8,所述侧墙板块11内设有灌浆孔94,所述灌浆孔94分别贯通所述侧墙板块11的顶端和底端;或者,所述侧墙板块11内设有灌浆孔94以及与所述灌浆孔94连通的灌浆通道,所述灌浆孔94贯通所述侧墙板块11的底端,所述灌浆通道的入口和出口均开设于所述侧墙板块11的车站侧墙面上。该设计适于完成侧墙板块11与下方侧墙节段之间的连接,混凝土可经灌浆孔94入侧墙板块11与侧墙节段之间的节点处,因此,竖向连接钢板92的上翼板宽度需小于侧墙板块11的宽度以预留出灌浆孔94的开设位置,或者在该上翼板上对应开设灌浆避让孔。上述灌浆孔94可采用在侧墙板块11内预埋灌浆套筒94而形成;当设有灌浆通道时,上述灌浆通道可采用在侧墙板块11内预埋灌浆管95和出浆管96,灌浆管95的一端与灌浆套筒94连通且另一端贯穿侧墙板块11的车站侧墙面从而构成灌浆通道入口,出浆管96的一端与灌浆套筒94连通且另一端贯穿侧墙板块11的车站侧墙面从而构成灌浆通道出口。在该方案中,可使侧墙节段内的部分竖向钢筋93伸入至上述灌浆孔94内,可提高节点处的结构强度和结构一体性;进一步地,侧墙板块11内的竖向钢筋93部分向下延伸,侧墙节段内的部分竖向钢筋93向上延伸并与侧墙板块11的下延竖向钢筋93焊接,可进一步提高节点处的结构强度和结构一体性,该钢筋焊接结构一般位于竖向连接钢板92的车站侧,便于操作。

50.实施例二

51.如图1,本实用新型实施例提供一种装配式地下车站,包括车站底板5、车站中板和两组侧墙结构,所述侧墙结构包括沿车站纵向依次拼接的多个侧墙节段,还包括多块拱顶节段2以及多块上述实施例一所提供的预制拱角板1,

52.每侧的各所述预制拱角板1沿车站纵向依次拼接;各所述拱顶板块12与各所述拱顶节段2对应连接构成为车站拱顶,每侧的各所述侧墙板块11与对应侧的各侧墙节段连接构成为车站侧墙。

53.上述车站底板5、车站中板及侧墙节段可采用现浇结构。在优选的方案中,如图1,该地下车站包括多块中板节段4和多块预制侧墙中板节点板3,其中,预制侧墙中板节点板3包括中部侧墙节段以及垂直连接于该中部侧墙节段上的中板板块,并且中部侧墙节段与中板板块一体预制成型,各中板板块与各中板节段4对应连接构成为车站中板,中部侧墙节段的顶端即与上述侧墙板块11连接,该中部侧墙节段的底端与车站底板5或与设于车站底板5上的下侧墙节段连接。

54.通过将中部侧墙节段和中板板块一体预制成型,能进一步实现地下车站装配化施工,尤其是实现车站中板的装配化施工,而且能有效地提高车站中板与车站侧墙的连接节点强度和施工质量,保证装配式地下车站的工程质量和运营安全。

55.对于中板板块与中板节段4之间的连接,可参考上述拱顶板块12与拱顶节段2之间的连接方案,此处不作赘述。

56.优选为在底板上设置下侧墙节段并与上述中部侧墙节段连接,对于下侧墙节段与中部侧墙节段之间的连接,可参考上述侧墙板块11与中部侧墙节段之间的连接方案,此处不作赘述。

57.尤其地,对于上述的装配式地下车站,可在其所有预制构件装配完成后,再同期完

成各连接节点处以及各纵向拼接节点处的混凝土现浇操作,既能显著地缩短工期,而且能提高该装配式地下车站的结构整体性。

58.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1