主墩钢沉井用支护装置的制作方法

1.本技术涉及一种钢沉井的辅助设备,尤其是涉及一种主墩钢沉井用支护装置。

背景技术:

2.沉井是井筒状的结构物,它是以井内挖土,依靠自身重力克服井壁摩阻力后下沉到设计标高,然后经过混凝土封底并填塞井孔,使其成为桥梁墩台或其它结构物的基础。一般在施工大型桥墩的基坑,污水泵站,大型设备基础,人防掩蔽所,盾构拼装井,地下车道与车站水工基础施工围护装置时使用。而钢沉井是沉井的一种,钢沉井是采用钢板制成的沉井。

3.申请公布号为cn107700510a的中国专利公开了一种预装配式沉井,包括,预制体,预制体,包括第一预制板和第二预制板,第一预制板和第二预制板之间通过中部连接部分连接,且第一预制板和第二预制板底部通过底部连接部分连接,中部连接部分顶面与第一预制板和第二预制板侧壁共同构成配合槽,配合槽侧壁上设有贯穿第一预制板和第二预制板、配合槽的第一装配孔;底部连接部分上固定有配合凸起,配合凸起上设有第二装配孔。本发明与一般现场沉井从制造到封底需用40天对比,预制装配式沉井生产工艺研发使项目施工中不会因钢筋骨架焊接以及等待混凝土强度而拖延总体工期,可最大限度的减少施工对道路交通及居民生活的影响,保持施工现场的整洁、有序。

4.针对上述中的相关技术,发明人认为存在的缺陷在于:在进行施工时,将第一预制板和第二预制板固定在地面上,再将预制体内圈的土挖去,但是在实际应用中,在在高水位、粉砂土地区进行沉井的过程中,由于预制体周围土体的抗剪切变形能力较差,预制体周围土体对沉井的侧向压力加大,这样,往往很容易导致预制体出现倾斜甚至偏移的现象。

技术实现要素:

5.为了改善施工过程中预制体容易发生倾斜甚至偏移的问题,本技术提供一种主墩钢沉井用支护装置。

6.本技术提供的一种主墩钢沉井用支护装置采用如下的技术方案:

7.一种主墩钢沉井用支护装置,包括设置在钢沉井外围的若干个桩孔,所述桩孔内设有钢套筒,所述钢套筒的侧壁上设有若干个供混凝土渗出的出浆孔,所述钢套筒上设有与桩孔孔壁接触的固定件,相邻所述钢套筒上的固定件通过连接件连接。

8.通过采用上述技术方案,在施工时,先打桩孔,将钢套筒放入桩孔内,并将固定件与桩孔孔壁接触,再向桩孔内注入混凝土,混凝土从出浆孔中溢出,最后将桩孔填满,再钻相邻的桩孔,钻好后将钢套筒放入桩孔内,并将连接件与两个固定件连接,再将混凝土注入桩孔中,重复多次,以此可以在钢沉井周围打入多个灌注桩,灌注桩形成一个整体的防渗帷幕,这样可以为钢沉井承担周围土体的侧向压力,减少钢沉井发生倾斜甚至偏移的可能性。

9.可选的,所述固定件包括设置在钢套筒外侧壁上的两个固定块,所述固定块远离钢套筒的一侧设有安装槽,所述固定块的外侧壁上设有用于封闭安装槽的薄膜。

10.通过采用上述技术方案,在施工时,先将薄膜粘附在固定块上,将钢套筒放入桩孔中,固定块与桩孔的内侧壁接触,薄膜同时也与桩孔的内侧壁接触,这样注入混凝土时,薄膜将混凝土进行阻挡,有利于减少混凝土进入安装槽的可能性。

11.可选的,相邻所述钢套筒上的安装槽槽口相对设置,相邻所述桩孔之间设有安装缺口;

12.所述连接件包括插入安装缺口的连接板,所述连接板的侧壁上设有用于插入安装槽的连接条,所述连接条的底壁上设有用于破除薄膜的尖端。

13.通过采用上述技术方案,当相邻两个钢套筒安装好后,刺破两个桩孔之间的土层形成安装缺口,将连接板插入安装缺口,并将连接条插入安装槽中,尖端同时也刺破薄膜,从而可以方便快捷将连接板插入相邻两个安装槽中,通过连接板连接两个钢套筒,以此可以将多个钢套筒连成一体,有利于增加灌注桩承担钢沉井周围土体侧向压力的稳定性。

14.可选的,所述安装槽的相对槽壁上均设有定位槽,所述连接条上设有插入定位槽的定位块。

15.通过采用上述技术方案,利用定位孔插入定位槽中,以此可以增加连接板与固定块之间的连接稳定性。

16.可选的,所述连接板上设有灌浆通槽,所述灌浆通槽的槽壁上设有若干个溢出孔。

17.通过采用上述技术方案,当连接板安装完毕后,将混凝土注入灌浆通槽中,混凝土从溢出孔移出,将连接板固定在安装缺口中,以此可以增加灌注桩承担钢沉井周围土体侧向压力的稳定性。

18.可选的,所述钢套筒的外侧壁上设有若干个斜撑杆,所述斜撑杆与桩孔的孔壁接触设置。

19.通过采用上述技术方案,将钢套筒放入桩孔内,由于钢套筒的外径小于桩孔的内径,所以利用斜撑杆与桩孔孔壁接触,以此可以减少钢套筒发生偏斜的可能性,通过斜撑杆凝固在混凝土中后,斜撑杆成为混凝土中的骨架,有利于增加混凝土的强度。

20.可选的,所述斜撑杆的端壁上设有通孔,所述通孔与钢套筒的空腔连通设置,所述斜撑杆的侧壁上设有与通孔连通的出料孔。

21.通过采用上述技术方案,当混凝土注入钢套筒内,混凝土从钢套筒中进入通孔中,再从出料孔中溢出,以此可以减少斜撑杆周围产生空隙的可能性。

22.可选的,所述钢套筒内设有钢筋笼,所述钢筋笼包括若干个竖钢筋、若干个注浆管以及与若干个环形钢筋,所述环形钢筋与竖钢筋和注浆管连接,所述注浆管的底部设有若干个注浆孔;

23.所述钢套筒上设有若干个用于勾连环形钢筋的套环,所述套环穿过钢套筒的一端螺纹连接有螺母。

24.通过采用上述技术方案,当混凝土注入钢套筒内后,通过钢筋成为混凝土骨架,有利于提高混凝土的强度;再将水泥浆从注浆管中注入,水泥浆从注浆孔中溢出,以此可以提高灌注桩的承载力。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.在钢沉井外围钻若干个桩孔,将钢套筒安装在桩孔内,再将混凝土注入桩孔内,再开挖下一个桩孔,安装钢套筒,再注入混凝土,利用连接件将相邻两个钢套筒上的固定件

进行连接,从而可以将多个钢套筒连成一体,以此可以为钢沉井承担周围土体的侧向压力,有利于减少钢沉井发生倾斜甚至偏移的可能性;

27.2.利用连接条插入安装缺口中,定位块插入定位槽中,以此可以方便快捷的将相邻两个固定块连接,从而可以将多个钢套筒连成一体,有利于减少钢沉井承受周围土体的侧向压力,有利于减少钢沉井发生倾斜甚至偏移的可能性;

28.3.当混凝土注入钢套筒中,混凝土进入斜撑杆中,并从出料孔溢出,有利于减少桩孔中产生混凝土间隙的可能性。

附图说明

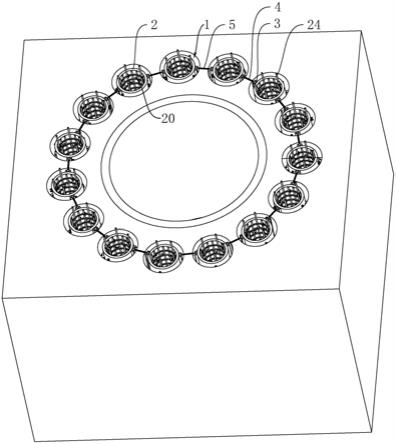

29.图1是本技术实施例主墩钢沉井用支护装置的结构示意图。

30.图2是本技术实施例中钢套筒、钢筋笼、固定件以及连接件的结构示意图。

31.图3是本技术实施例中注浆孔和尖端的结构示意图。

32.附图标记说明:1、桩孔;2、钢套筒;20、出浆孔;21、斜撑杆;22、通孔;23、出料孔;24、钢筋笼;25、竖钢筋;26、注浆管;27、环形钢筋;28、注浆孔;29、套环;200、安装杆;201、螺母;3、固定件;30、固定块;31、安装槽;32、薄膜;33、定位槽;4、连接件;40、连接板;41、连接条;42、尖端;43、定位块;44、灌浆通槽;45、溢出孔;5、安装缺口。

具体实施方式

33.以下结合附图1

‑

3对本技术作进一步详细说明。

34.本技术实施例公开一种主墩钢沉井用支护装置。

35.参照图1,一种主墩钢沉井用支护装置,包括设置在钢沉井外围的若干个桩孔1,相邻桩孔1之间设有安装缺口5,桩孔1内设有钢套筒2,钢套筒2的侧壁上设有若干个供混凝土渗出的出浆孔20,钢套筒2内设有钢筋笼24,钢套筒2上设有与桩孔1孔壁接触的固定件3,安装缺口5内设有用于连接相邻固定件3的连接件4;在施工时,先进行钻孔形成桩孔1,将钢套筒2安装在桩孔1中,将钢筋笼24安装在钢套筒2中,再将混凝土注入钢套筒2中,混凝土从出浆孔20溢出,从而可以将钢套筒2固定在桩孔1中,再钻下一个桩孔1,分别将钢套筒2和钢筋笼24安装好,注入混凝土,再开挖安装缺口5,将连接件4与固定件3进行连接安装,以此可以将多个桩孔1连成一体,从而可以为钢沉井承担周围土层的侧向压力,减少钢沉井发生倾斜甚至偏移的可能性。

36.参照图2,钢套筒2的外侧壁上设有若干个斜撑杆21,斜撑杆21与钢套筒2之间的距离由靠近两者连接点的一侧向斜撑杆21末端的一侧递增,斜撑杆21与桩孔1的孔壁接触设置;以此可以减少钢套筒2在桩孔1中发生倾斜的可能性。

37.参照图2,斜撑杆21的端壁上设有通孔22,通孔22与钢套筒2的空腔连通设置,斜撑杆21的侧壁上设有与通孔22连通的出料孔23;当混凝土注入钢套筒2中,一部分混凝土从通孔22进入斜撑杆21中,再从出料孔23中溢出,以此可以加快填充桩孔1的速度,也可以减少混凝土与斜撑杆21之间产生间隙的可能性。

38.参照图2和图3,钢筋笼24包括若干个竖钢筋25、若干个注浆管26以及与若干个环形钢筋27,环形钢筋27与竖钢筋25和注浆管26焊接连接,注浆管26的长度大于竖钢筋25的长度,注浆管26端部伸出桩孔1,注浆管26的底部设有若干个注浆孔28。

39.参照图2和图3,靠近桩孔1开口处的环形钢筋27上套设有若干个套环29,套环29上设有穿过钢套筒2的安装杆200,安装杆200穿过钢套筒2的一侧螺纹连接有螺母201;在钢套筒2放入桩孔1后,将钢筋笼24放入钢套筒2中,再将套环29套在环形钢筋27上,安装杆200穿过安装孔202,最后旋紧螺母201,即可安装好钢筋笼24,再将混凝土注入桩孔1中,成桩十二小时后,将清水注入注浆管26中,并且贯通注浆管26,成桩两天后,再将水泥浆注入注浆管26中,水泥浆从注浆孔28中溢出,将水泥浆渗入土层中,从而可以加固单桩承载力,继而可以为钢沉井承担周围土层的侧向压力,有利于减少钢沉井发生倾斜甚至偏移的可能性。

40.参照图1和图2,固定件3包括焊接在钢套筒2外侧壁上的两个固定块30,固定块30远离钢套筒2的一侧与桩孔1内侧壁接触,固定块30靠近桩孔1内侧壁的一侧设有安装槽31,安装槽31槽口朝向安装缺口5,相邻固定块30上的安装槽31槽口相对设置,固定块30的外侧壁上胶粘有用于封闭安装槽31的薄膜32,安装槽31的相对槽壁上均设有定位槽33;在桩孔1成型后,将钢套筒2放入桩孔1中,同时将固定块30贴合桩孔1内侧壁,再注入混凝土,通过固定块30与桩孔1的内侧壁贴合,同时薄膜32封住安装槽31,有利于减少混凝土进入安装槽31中的可能性。

41.参照图2,连接件4包括插入安装缺口5的连接板40,连接板40的顶壁上设有灌浆通槽44,灌浆通槽44的槽壁上设有若干个溢出孔45。

42.参照图2和图3,连接板40的侧壁上设有用于插入安装槽31的连接条41,连接条41上设有插入定位槽33的定位块43,连接条41的底壁上设有用于破除薄膜32的尖端42;在两个桩孔1填入混凝土后,开挖两桩孔1之间的安装缺口5,再将连接板40插入安装缺口5中,并将连接条41插入安装槽31中,定位块43插入定位槽33中,同时用尖端42破除薄膜32,即可安装好连接板40,再将混凝土灌入灌浆通槽44,最后从溢出孔45中移出,从而将连接板40固定在土层中,进而可以将多个钢套筒2连成一体,有利于为钢沉井承担更大的侧向压力,减少钢沉井发生倾斜甚至偏移的可能性。

43.本技术实施例一种主墩钢沉井用支护装置的实施原理为:施工时,在土地上开挖桩孔1,再将钢套筒2沉入桩孔1中,再将混凝土注入钢套筒2中,随后开挖相邻桩孔1,再将钢套筒2插入桩孔1,并注入混凝土,再利用连接件4将相邻两个钢套筒2上的固定件3进行连接,从而可以将多个钢套筒2连成一体,以此可以为钢沉井承担周围土体的侧向压力,有利于减少钢沉井发生倾斜甚至偏移的可能性。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1