一种新型隔离预留基础底板后浇带的施工装置的制作方法

1.本实用新型属于后浇带施工技术领域,尤其涉及一种新型隔离预留基础底板后浇带的施工装置。

背景技术:

2.后浇带是在建筑施工中为防止现浇钢筋混凝土结构由于温度、收缩不均可能产生的有害裂缝,按照设计或施工规范要求,在基础底板、墙、梁相应位置留设临时施工缝,将结构暂时划分为若干部分,经过构件内部收缩,在若干时间后再浇捣该施工缝混凝土,将结构连成整体。

3.但是,现有的隔离预留基础底板后浇带的施工装置还存在着浇筑时缝隙时混凝土容易落到缝隙的外侧、墙体的转角处不方便浇筑和粘连在墙体立面上的混凝土凝固后不方便清理的问题。

4.因此,发明一种新型隔离预留基础底板后浇带的施工装置显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种新型隔离预留基础底板后浇带的施工装置,其中本实用新型是通过以下技术方案得以实现的:

6.一种新型隔离预留基础底板后浇带的施工装置,包括主体移动杆,防滑套,高度调节管,固定螺栓,角度调节架结构,浇筑导向架结构,墙体清理架结构,安装螺栓,送料管,底部固定座,t型支撑杆,减震弹簧,底部车架,轴承安装座和移动轮,所述的防滑套胶接在主体移动杆的外侧上部;所述的高度调节管套接在主体移动杆的外侧;所述的固定螺栓螺纹连接在主体移动杆和高度调节管的连接处;所述的角度调节架结构分别安装在高度调节管的左侧上下两部;所述的浇筑导向架结构设置在角度调节架结构的内部左侧;所述的墙体清理架结构安装在浇筑导向架结构的下部左侧;所述的安装螺栓设置在浇筑导向架结构和墙体清理架结构的连接处;所述的送料管的左侧与浇筑导向架结构连接;所述的底部固定座的上部中间位置与主体移动杆的下部焊接;所述的t型支撑杆分别插接在底部固定座的内侧四角位置;所述的减震弹簧套接在t型支撑杆的外侧下部;所述的底部车架的上部四角位置与t型支撑杆的下部连接;所述的轴承安装座分别焊接在底部车架外侧下部的四角位置;所述的移动轮轴接在轴承安装座远离底部车架的一侧。

7.优选的,所述的减震弹簧分别设置在底部固定座的下部四角位置,并且上部与底部固定座的下部四角位置贴合,下部与底部车架的上部四角位置贴合。

8.优选的,所述的t型支撑杆的下部与底部车架的上部螺纹连接。

9.优选的,所述的移动轮分别设置在底部车架的外侧四角位置。

10.优选的,所述的送料管设置在高度调节管的前端。

11.与现有技术相比,本实用新型的有益效果为:

12.1.本实用新型中,所述的送料管和锥形导向罩的设置,有利于对混凝土进行导向,

使混凝土通过送料管直接进入缝隙中,防止混凝土大量落到缝隙外侧,影响施工质量,同时减少混凝土在使用时造成的浪费。

13.2.本实用新型中,所述的偏移补偿弹簧和橡胶垫的设置,有利于使锥形导向罩的左侧跟随缝隙的高度进行自动调节,保证混凝土直接注入缝隙的内侧,防止进一步防止混凝土落到缝隙外侧的墙体上。

14.3.本实用新型中,所述的限位滑杆和滑动管的设置,有利于对锥形导向罩的移动方向进行限制,使锥形导向罩只能上下移动,防止锥形导向罩的左侧在移动时前后晃动。

15.4.本实用新型中,所述的水平支撑板和旋转连接盘的设置,有利于方便工作人员对锥形导向罩左侧的位置进行调节,使锥形导向罩的左侧可以向前偏移,便于转角处的缝隙进行浇筑。

16.5.本实用新型中,所述的定位凹槽、支撑侧板和定位螺栓的设置,有利于固定旋转连接盘的位置,从而对锥形导向罩左侧的偏移角度进行固定,防止锥形导向罩自行旋转。

17.6.本实用新型中,所述的矩形移动杆和刮板的设置,有利于在该装置移动时,对墙体上未凝固的混凝土进行刮取,防止混凝土凝固后影响整体施工工艺,同时不需要进行后续处理。

18.7.本实用新型中,所述的带孔安装板、调节螺母和张紧弹簧的设置,有利于根据锥形导向罩的深入长度,便于调节刮板在锥形导向罩下部的位置,同时张紧弹簧保证刮板紧贴在墙体的表面。

19.8.本实用新型中,所述的空心安装环和安装螺栓的设置,有利于方便工作人员将空心安装环从锥形导向罩的左侧拆下,从而对墙体清理架结构整体进行拆卸,降低维修成本。

附图说明

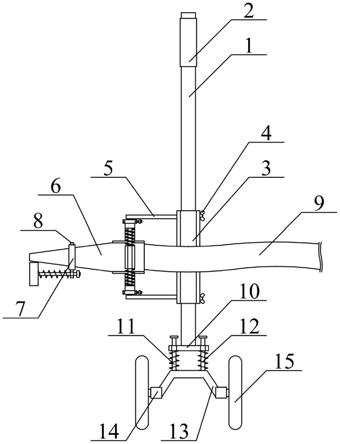

20.图1是本实用新型的结构示意图。

21.图2是本实用新型的浇筑导向架结构的结构示意图。

22.图3是本实用新型的角度调节架结构的结构示意图。

23.图4是本实用新型的墙体清理架结构的结构示意图。

24.图中:

25.1、主体移动杆;2、防滑套;3、高度调节管;4、固定螺栓;5、角度调节架结构;51、水平支撑板;52、旋转连接盘;53、定位凹槽;54、支撑侧板;55、定位螺栓;6、浇筑导向架结构;61、固定框;62、限位滑杆;63、滑动管;64、偏移补偿弹簧;65、锥形导向罩;66、橡胶垫;7、墙体清理架结构;71、空心安装环;72、带孔安装板;73、矩形移动杆;74、调节螺母;75、张紧弹簧;76、刮板;8、安装螺栓;9、送料管;10、底部固定座;11、t型支撑杆;12、减震弹簧;13、底部车架;14、轴承安装座;15、移动轮。

具体实施方式

26.以下结合附图对本实用新型做进一步描述:

27.实施例:

28.如附图1和附图2所示,一种新型隔离预留基础底板后浇带的施工装置,包括主体

移动杆1,防滑套2,高度调节管3,固定螺栓4,角度调节架结构5,浇筑导向架结构6,墙体清理架结构7,安装螺栓8,送料管9,底部固定座10,t型支撑杆11,减震弹簧12,底部车架13,轴承安装座14和移动轮15,所述的防滑套2胶接在主体移动杆1的外侧上部;所述的高度调节管3套接在主体移动杆1的外侧;所述的固定螺栓4螺纹连接在主体移动杆1和高度调节管3的连接处;所述的角度调节架结构5分别安装在高度调节管3的左侧上下两部;所述的浇筑导向架结构6设置在角度调节架结构5的内部左侧;所述的墙体清理架结构7安装在浇筑导向架结构6的下部左侧;所述的安装螺栓8设置在浇筑导向架结构6和墙体清理架结构7的连接处;所述的送料管9的左侧与浇筑导向架结构6连接;所述的底部固定座10的上部中间位置与主体移动杆1的下部焊接;所述的t型支撑杆11分别插接在底部固定座10的内侧四角位置;所述的减震弹簧12套接在t型支撑杆11的外侧下部;所述的底部车架13的上部四角位置与t型支撑杆11的下部连接;所述的轴承安装座14分别焊接在底部车架13外侧下部的四角位置;所述的移动轮15轴接在轴承安装座14远离底部车架13的一侧;所述的浇筑导向架结构6包括固定框61,限位滑杆62,滑动管63,偏移补偿弹簧64,锥形导向罩65和橡胶垫66,所述的限位滑杆62分别螺栓连接在固定框61的内侧前后两端;所述的滑动管63套接在限位滑杆62的外侧中间位置;所述的偏移补偿弹簧64分别套接在限位滑杆62的外侧上下两部;所述的锥形导向罩65的右侧螺栓连接在滑动管63的内侧;所述的橡胶垫66分别胶接在锥形导向罩65的右侧上下两部;将锥形导向罩65插入缝隙中,外部混凝土输送机通过送料管9将混凝土送入锥形导向罩65的内侧,再经由锥形导向罩65的左侧直接进入缝隙的内侧,工作人员手握防滑套2对该装置进行移动,在移动过程中,锥形导向罩65始终位于缝隙的内侧,固定框61不断地上下晃动,通过限位滑杆62和滑动管63的配合,使固定框61的左侧始终水平插入在缝隙的内侧。

29.如附图3所示,上述实施例中,具体的,所述的角度调节架结构5包括水平支撑板51,旋转连接盘52,定位凹槽53,支撑侧板54和定位螺栓55,所述的旋转连接盘52轴接在水平支撑板51的下部左侧;所述的定位凹槽53开设在旋转连接盘52的外侧四周位置;所述的支撑侧板54设置在旋转连接盘52的右侧,并且上部与水平支撑板51的下部焊接;所述的定位螺栓55螺纹连接在支撑侧板54的内侧,并且左侧插接在定位凹槽53的内侧;对转角处的缝隙浇筑时,旋转定位螺栓55,使定位螺栓55的左侧从定位凹槽53的内侧分离,调节固定框61在水平支撑板51内部左侧的角度,使锥形导向罩65的左侧旋转时转角处。

30.如附图4所示,上述实施例中,具体的,所述的墙体清理架结构7包括空心安装环71,带孔安装板72,矩形移动杆73,调节螺母74,张紧弹簧75和刮板76,所述的带孔安装板72焊接在空心安装环71的下部;所述的矩形移动杆73横向插接在带孔安装板72的内侧;所述的调节螺母74螺纹连接在矩形移动杆73的右侧;所述的张紧弹簧75套接在矩形移动杆73的外部左侧;所述的刮板76的右侧中间位置与矩形移动杆73的左侧螺纹连接;旋转调节螺母74,调节螺母74在矩形移动杆73的外侧移动,对刮板76的位置进行调节,同时张紧弹簧75向左侧推动刮板76,使刮板76的左侧紧贴在墙体表面。

31.上述实施例中,具体的,所述的减震弹簧12分别设置在底部固定座10的下部四角位置,并且上部与底部固定座10的下部四角位置贴合,下部与底部车架13的上部四角位置贴合,使该装置在移动时起到减震的效果。

32.上述实施例中,具体的,所述的t型支撑杆11的下部与底部车架13的上部螺纹连

接,所述的移动轮15分别设置在底部车架13的外侧四角位置,方便该装置前后移动。

33.上述实施例中,具体的,所述的送料管9设置在高度调节管3的前端。

34.上述实施例中,具体的,所述的偏移补偿弹簧64一端分别与滑动管63的上下两部接触,另一端分别与固定框61的内侧上下两部接触,保证锥形导向罩65的左侧始终位于缝隙的内侧。

35.上述实施例中,具体的,所述的限位滑杆62分别设置在锥形导向罩65的右侧前后两端,对锥形导向罩65的移动位置进行限制。

36.上述实施例中,具体的,所述的送料管9的左侧与锥形导向罩65的右侧通过抱箍片连接,并且送料管9的内侧与锥形导向罩65的内侧连,对混凝土进行导向。

37.上述实施例中,具体的,所述的旋转连接盘52分别螺栓连接在固定框61的上下两部。

38.上述实施例中,具体的,所述的水平支撑板51设置有两个,右侧分别与高度调节管3的左侧上下两部焊接,并且上下两部水平支撑板51对称设置。

39.上述实施例中,具体的,所述的空心安装环71套接在锥形导向罩65的外部左侧。

40.上述实施例中,具体的,所述的安装螺栓8螺纹连接在空心安装环71和锥形导向罩65的连接处。

41.上述实施例中,具体的,所述的张紧弹簧75设置在带孔安装板72的左侧。

42.工作原理

43.本实用新型的工作原理:使用时,将该装置放置在墙体的侧面,拧松固定螺栓4,调节高度调节管3在主体移动杆1外侧的高度,直到锥形导向罩65的左侧与缝隙平齐,然后旋转调节螺母74,调节螺母74在矩形移动杆73的外侧移动,对刮板76的位置进行调节,同时张紧弹簧75向左侧推动刮板76,使刮板76的左侧紧贴在墙体表面,然后将锥形导向罩65插入缝隙中,外部混凝土输送机通过送料管9将混凝土送入锥形导向罩65的内侧,再经由锥形导向罩65的左侧直接进入缝隙的内侧,工作人员手握防滑套2对该装置进行移动,在移动过程中,锥形导向罩65始终位于缝隙的内侧,固定框61不断地上下晃动,通过限位滑杆62和滑动管63的配合,使固定框61的左侧始终水平插入在缝隙的内侧,同时偏移补偿弹簧64起到缓冲的作用,此时刮板76将缝隙周围流出的混凝土刮下,防止混凝土凝固在墙体的立面上,对转角处的缝隙浇筑时,旋转定位螺栓55,使定位螺栓55的左侧从定位凹槽53的内侧分离,调节固定框61在水平支撑板51内部左侧的角度,使锥形导向罩65的左侧旋转时转角处,同时旋转连接盘52跟随固定框61转动,然后旋转定位螺栓55,对固定框61的倾斜角度进行固定。

44.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1