一种地下室底板后浇带超前止水结构的制作方法

1.本技术涉及建筑施工的技术领域,尤其是涉及一种地下室底板后浇带超前止水结构。

背景技术:

2.后浇带是在建筑施工中为防止现浇钢筋混凝土结构由于自身收缩不均或沉降不均可能产生的有害裂缝,按照设计或施工规范要求,在基础底板、墙、梁相应位置留设的临时施工缝。

3.超前止水结构就是对后浇带增加一些止水防水的构造,达到防水的效果;底板后浇带和超前止水这种施工结构需要留待浇筑的时间至少60天以上,等候混凝土硬化收缩结束,才能浇筑。

4.目前,相关的后浇带止水结构例如授权公告号为cn211006775u的中国专利“一种地下室底板后浇带止水结构”,其公开一种地下室底板后浇带止水结构,包括垫层、防水卷材层、防水保护层、抗水板、先浇底板和后浇带,先浇底板与后浇带之间的两侧接缝中部设置有垂直于接缝的止水钢板,靠近接缝的先浇底板的侧壁上开设有两个分别位于止水钢板上下两侧的安装槽,安装槽与水平面之间呈锐角,安装槽内埋设有遇水膨胀止水胶条。

5.针对上述中的相关技术存在以下不足:由于后浇带封闭时间较长,槽口里难免会有浮浆、沉渣、碎块等杂物,且后浇带位置钢筋较密,不便清理,如果清理不干净,后浇带与先浇底板之间粘接效果不佳,会影响整个底板的防水效果。

技术实现要素:

6.为了便于快速清理后浇带槽口内的杂物,提高底板的防水效果,本技术提供一种地下室底板后浇带超前止水结构。

7.本技术提供的一种地下室底板后浇带超前止水结构采用如下的技术方案:

8.一种地下室底板后浇带超前止水结构,包括底板和位于底板中间的后浇带,所述后浇带包括凹槽和设于凹槽内的钢丝笼,还包括方便对凹槽进行清理的清理装置,所述清理装置包括清理带和刮板,所述清理带套设于钢丝笼的外侧,所述刮板固定于清理带上,且所述刮板远离清理带的侧边与凹槽的槽底相贴合。

9.通过采用上述技术方案,对后浇带处的凹槽进行清理时,先通过高压水枪对凹槽进行冲洗,通过清理装置可对凹槽进一步清理,清理带沿钢丝笼的外侧转动,带动固定在清理带上的刮板随之移动,刮板移动过程中对凹槽内的杂物朝同一个方向刮动汇集,从而方便对杂物的清理,杂物清理结束后再进行浇筑后浇带,可有效提高底板和清理带之间的防水效果。

10.可选的,所述凹槽的槽底为自两侧向中间逐渐倾斜向下的斜面,所述凹槽的槽底开设有集污槽,所述集污槽位于凹槽中间处,所述集污槽的宽度与刮板的长度相同。

11.通过采用上述技术方案,冲洗下来的杂物会沿着凹槽槽底的斜面流进集污槽,进

入集污槽的杂物被刮板刮动汇集到同一处,从而方便对杂物进行清理。

12.可选的,所述刮板的数量为多个,多个所述刮板沿清理带的长度方向均匀间隔设置。

13.通过采用上述技术方案,多个刮板能够进一步保证刮板对集污槽的刮除效果。

14.可选的,所述集污槽的一端还开设有清理槽,所述清理槽位于集污槽的下方,所述集污槽的槽底带有自靠近集污槽向远离集污槽的方向逐渐倾斜向下的斜面。

15.通过采用上述技术方案,刮板将集污槽内的杂物进行刮动,最终刮至清理槽内,清理槽的槽底斜面进一步方便对杂物进行清理。

16.可选的,所述钢丝笼上固定有减少清理带发生偏移的限位组件。

17.通过采用上述技术方案,清理带在钢丝笼外侧进行转动时,限位组件对清理带起到限位的作用,减少清理带转动出现偏移的情况。

18.可选的,所述限位组件包括限位轴和限位环,所述限位环位于限位轴的两端,所述清理带与限位轴相贴合,且所述清理带的两侧边与限位环相抵接。

19.通过采用上述技术方案,限位轴和限位环对清理带进行限位,限位环的外径大于限位轴的外径,使清理带位于两限位环之间,方便清理带的转动,减少发生偏移的情况。

20.可选的,还包括驱动清理带转动的驱动装置。

21.通过采用上述技术方案,驱动装置带动清理带转动,可减少人力来拉动清理带,造成人力的损耗,从而更加节省人力,提高清理效率。

22.可选的,所述驱动装置包括电机、转动轴、主动齿轮和从动齿轮,所述电机的输出轴与转动轴固定连接,所述主动齿轮固定安装于转动轴的外侧,所述从动齿轮固定于主动齿轮的上方,所述清理带的两侧边沿夹持于主动齿轮和从动齿轮之间,且主动齿轮与从动齿轮之间相互啮合。

23.通过采用上述技术方案,电机的输出端驱动转动轴转动,转动轴转动的同时主动齿轮发生转动,主动齿轮和从动齿轮相互啮合传动,使位于两者之间的清理带被传送出去,实现清理带的转动,从而节省人力,方便快速清理。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1. 对后浇带处的凹槽进行清理时,先通过高压水枪对凹槽进行冲洗,通过清理装置可对凹槽进一步清理,清理带沿钢丝笼的外侧转动,带动固定在清理带上的刮板随之移动,刮板移动过程中对凹槽内的杂物朝同一个方向刮动汇集,从而方便对杂物的清理,杂物清理结束后再进行浇筑后浇带,可有效提高底板和清理带之间的防水效果;

26.2. 冲洗下来的杂物会沿着凹槽槽底的斜面流进集污槽,进入集污槽的杂物被刮板刮动汇集到同一处,从而方便对杂物进行清理;

27.3. 驱动装置带动清理带转动,可减少人力来拉动清理带,造成人力的损耗,从而更加节省人力,提高清理效率。

附图说明

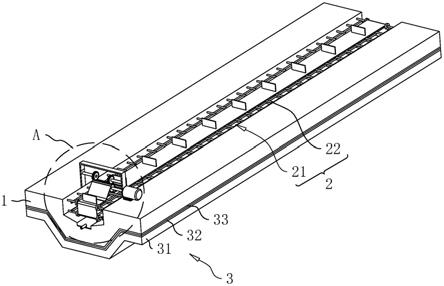

28.图1是后浇带和底板结构示意图。

29.图2是清理装置在图1中a处的局部放大图。

30.图3是刮板与集污槽之间的结构示意图。

31.图4是清理槽的剖面图。

32.附图标记说明:1、底板;2、后浇带;21、凹槽;211、集污槽;212、清理槽;2121、抽出管;22、钢丝笼;221、第一钢丝网;222、第二钢丝网;3、垫层;31、混凝土层;32、防水卷材层;33、橡胶止水带;4、清理装置;41、清理带;42、限位组件;421、限位轴;422、限位环;43、刮板;5、驱动装置;51、电机;52、转动轴;53、主动齿轮;54、从动齿轮;55、固定架。

具体实施方式

33.以下结合附图1

‑

4对本技术作进一步详细说明。

34.本技术实施例公开一种地下室底板后浇带超前止水结构。

35.参照图1和图2,一种地下室底板后浇带超前止水结构包括底板1、后浇带2和垫层3,底板1设置在后浇带2的两侧,垫层3位于底板1的下方。

36.垫层3包括混凝土层31和防水卷材层32,混凝土层31为素混凝土浇注成型,防水卷材层32为苯乙烯

‑

丁二烯

‑

苯乙烯橡胶改性沥青防水卷材,防水卷材层32铺设于混凝土层31的上侧,防水卷材层32远离混凝土层31的一侧固定有橡胶止水带33。

37.参照图1和图3,后浇带2包括凹槽21和钢丝笼22,钢丝笼22包括第一钢丝网221和第二钢丝网222,第一钢丝网221位于第二钢丝网222的上方,第一钢丝网221和第二钢丝网222均水平固定于凹槽21内。

38.底板1通常为先浇筑成型的混凝土结构,底板1浇注完成60天后方可浇注后浇带2,在后浇带2施工前需要清理后浇带2槽口内的浮渣等杂物,清理后进行浇筑,方可减少后浇带2与底板1之间缝隙,提高后浇带2和底板1之间止水效果。

39.参照图2和图3,由于后浇带2处存在钢丝笼22,不方便直接对凹槽21进行清理,为进一步方便对凹槽21进行清理,后浇带2处设有清理装置4和驱动清理装置4进行转动的驱动装置5。

40.清理装置4包括清理带41,清理带41为尼龙布带,清理带41套于钢丝笼22的外侧,清理带41的长度方向与钢丝笼22的长度方向相同,清理带41的实际长度根据工况而定,且清理带41与第一钢丝网221、第二钢丝网222的端部相抵接。

41.第一钢丝网221、第二钢丝网222与清理带41相抵接的位置处还设有限位组件42,限位组件42可有效减少清理带41转动时出现偏移的情况,限位组件42对清理带41进行限位保证传送时的稳定性。

42.限位组件42包括限位轴421,限位轴421水平固定于第一钢丝网221或第二钢丝网222的端部,限位轴421的两端均固定有限位环422,限位环422与限位轴421的轴心为同一直线,且限位环422的外径大于限位轴421的外径,清理带41远离刮板43的一侧与限位轴421相贴合,且清理带41的两侧边与限位环422相抵接。

43.清理带41与钢丝笼22之间可拆卸连接,清理带41的首端和尾端相互搭接固定共同围绕在钢丝笼22的外侧,清理带41的首端和尾端的搭接处通过魔术贴固定连接,当需要对清理带41进行拆卸时,通过撕开魔术贴方便对清理带41的首端和尾端进行分离,并将清理带41抽出凹槽21。

44.参照图3,清理带41远离钢丝笼22的一侧固定有刮板43,刮板43的数量为多个,多个刮板43沿清理带41的长度方向间隔均匀分布。刮板43的一侧边与清理带41固定连接,刮

板43另一平行的侧边朝远离清理带41的方向伸出。

45.参照图3和图4,凹槽21的槽底带有自两侧向中间逐渐倾斜向下设置斜面,且凹槽21槽底的中心处开设有集污槽211,集污槽211与凹槽21的长度相同,集污槽211位于凹槽21的下方。

46.刮板43的长度与集污槽211的宽度相同,且刮板43远离清理带41的一侧边与集污槽211的槽底相贴合,刮板43可对集污槽211内的杂物进行刮动。

47.集污槽211的一端开设有清理槽212,清理槽212与集污槽211之间贯通设置,清理槽212位于集污槽211的下方,清理槽212的长度小于集污槽211,且清理槽212的宽度与集污槽211相同。

48.清理槽212的槽底带有自靠近集污槽211向远离集污槽211的方向逐渐倾斜向下设置的斜面,杂物进入清理槽212后会向斜面底部聚集,进一步方便对清理槽212内的杂物进行清理。

49.清理槽212内插设有抽出管2121,抽出管2121的另一端可通过真空泵等抽出设备进行连接,抽出管2121可对清理槽212内的杂物进行抽出,从而实现对后浇带2内的杂物进行清理。

50.当对凹槽21进行清理时,先用高压水枪冲洗后浇带2内杂物,使杂物沿凹槽21槽底的斜面掉入集污槽211内,通过清理带41不断传动,使刮板43对集污内的杂物进行刮动,杂物在刮板43的刮动下会朝同一个方向聚集,最终掉落至清理槽212内。

51.参照图2和图3,驱动装置5包括电机51和转动轴52,电机51放置于底板1上,电机51的输出端与转动轴52固定连接,转动轴52水平设置于凹槽21的上方,转动轴52的轴心垂直于清理带41的长度方向,转动轴52的外侧壁同轴固定有两个主动齿轮53,两个主动齿轮53间隔设置,主动齿轮53的上方均固定有从动齿轮54,从动齿轮54与主动齿轮53之间相互啮合,且清理带41位于主动齿轮53与从动齿轮54之间。

52.从动齿轮54转动连接于固定架55上,固定架55通过螺栓固定于底板1上,当不需要使用固定架55时,可将固定架55拆下。两个从动齿轮54间隔设置且轴心为同一直线,两个从动齿轮54之间的间距大于刮板43的长度,主动齿轮53和从动齿轮54均位于清理带41的边沿处。

53.当电机51驱动转动轴52转动时,主动齿轮53发生旋转,与主动齿轮53相啮合的从动齿轮54同时转动,位于主动齿轮53和从动齿轮54之间的清理带41被不断传送,实现清理带41绕钢丝笼22转动的效果,且刮板43不断对集污槽211内的杂物进行刮动,最终刮至清理槽212内,通过抽出管2121抽出清理槽212内的杂物。

54.本技术实施例一种地下室底板后浇带超前止水结构的实施原理为:

55.在对后浇带2进行浇筑前,需要先对凹槽21内的杂物进行清理,通过高压水枪对凹槽21进行冲洗后,杂物进入集污槽211内,进入集污槽211内的杂物被刮板43刮至清理槽212内,清理槽212内通过抽出管2121将杂物抽出,杂物抽出后再进行浇筑后浇带2,可提高后浇带2与底板1之间的粘结性,减少底板1与后浇带2之间的缝隙,从而提高底板1和后浇带2之间的止水性能。

56.驱动装置5可对清理带41进行驱动,使清理带41在不断传送的过程中,刮板43对集污槽211内的杂物进行刮动,节省人力,方便清理。

57.当清理结束后,将驱动装置5从底板1上拆卸下来,通过撕开魔术贴使清理带41断开后,将清理带41抽出,抽出管2121将杂物抽出后,将抽出管2121朝远离的清理槽212的方向拿出,然后进行浇筑后浇带2,提高地下室底板1的止水效果。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1