一种钢管柱与钢管桩一体化的预制装配式T型管架的制作方法

一种钢管柱与钢管桩一体化的预制装配式t型管架

技术领域

1.本实用新型属于预制装配式管道支架结构领域,特别涉及一种钢管柱与钢管桩一体化的预制装配式t型管架。

背景技术:

2.管道支架在工业管道工程特别是蒸汽长输热网中应用广泛,其中承担直径不大于400mm热力管道的t型管架数量多、所占工程量比例较大。目前,t型管架柱无论是采用现浇混凝土构件,还是采用型钢构件,管架基础常采用现浇钢筋混凝土独立基础。但是受到现场混凝土制备、振捣浇筑和养护条件的限制,现浇混凝土基础施工工期长、工效低;当地基承载力较差时,独立基础还需要辅以换填、高压旋喷桩或水泥搅拌桩等地基处理手段,将进一步增加土建费用和工程造价。

3.t型管架采用钢管桩基础时,可以避免采用独立基础时基坑开挖及放坡占地面积大、基础布置不灵活的缺点。但是管道支架在市区、工业园区通常沿管道路由分散布置,受其他市政管线及树木的影响,施工作业空间局促;管道支架经过田野和村庄时,道路及场地作业条件较差;这些因素造成专业打桩、压桩设备难以进场施工或进出场转运费用过高,从而使钢管桩在t型管架基础中的应用受到很大限制。

4.管架采用桩基础时,桩与管架柱一般通过现浇钢筋混凝土承台来衔接。承台施工需要进行基坑开挖、绑扎钢筋、钢柱地脚锚栓预埋、混凝土浇筑及钢柱柱底底板下二次灌浆,采用钢管桩、钢管桩的t型管架,如果采用现浇钢砼承台衔接,将使其构件预制化的优势被极大削弱;如果不采用钢砼承台衔接,钢桩、钢柱在自然地面标高上下将出现长期的重度腐蚀威胁,使管架结构的耐久性难以满足规范要求。

5.中小直径钢管桩可采用小型施工机械而非专业压桩设备进行静压桩施工,可以较好地适应不同的场地及道路条件,适用于水平推力不大的t型活动管架。但中小直径钢管桩应用于淤泥质土等软弱土地基时,单根钢管桩的承载力可能难以满足受力要求,增加桩数或增加桩长均会增加工程量和施工难度,影响装配式管架的经济性;当中小直径钢管桩需用于中密砂土等较坚硬土层时,也存在小型施工机械难以压桩入土的问题。

技术实现要素:

6.为了解决现有技术中的问题,本实用新型提供了一种钢管柱与钢管桩一体化的预制装配式t型管架,采用单根双节钢管桩与钢管柱连接,通过不同节点处的独特设计与构造,具有无基坑开挖、无现浇混凝土承台湿作业,构件成品质量高、工效高且成本低的优点;能够做到桩基承载力可调节,对不同地质情况有较好的适应性。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种钢管柱与钢管桩一体化的预制装配式t型管架,包括自上至下依次设置的钢管柱1、钢管桩上节4和钢管桩下节6,所述钢管柱1、钢管桩上节4之间通过钢内衬管2连接,且位于钢管柱1、钢内衬管2和钢管桩上节4连接处的外壁设置有柱脚预制钢砼外保护套3,

所述钢管桩上节4和钢管桩下节6的连接处设置有钢外套管5;

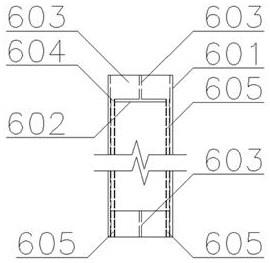

9.其中:所述钢管柱1的钢管柱柱身101圆周外壁上设置有若干个栓钉104,所述钢内衬管2的钢衬管201内设置有加劲圆钢板202,所述加劲圆钢板202将钢衬管201分为上下两部分,所述钢衬管201的上端插入钢管柱柱身101的下端,所述钢衬管201的下端与钢管桩上节4的上节管身401的上端焊接,所述柱脚预制钢砼外保护套3的预制钢筋混凝土保护套301套设于钢管柱1、钢内衬管2和钢管桩上节4的连接处外;所述预制钢筋混凝土保护套301的内侧,与栓钉104相对应的位置预留凹槽302,所述栓钉104钩挂于预留凹槽302内;所述预制钢筋混凝土保护套301下端的内壁上设置有凸出的肋环303;所述钢管桩上节4的上节管身401上端外壁上设置有环筋402,所述预制钢筋混凝土保护套301上的肋环303支承在环筋402上,所述预制钢筋混凝土保护套301与钢管柱1、钢内衬管2和钢管桩上节4之间的环形间隙内填充有环氧水泥砂浆;所述钢外套管5的钢套管501内设置的有孔加劲圆钢板502将钢套管501分为上下两部分,所述有孔加劲圆钢板502的中间设置有孔洞503,所述孔洞503上连接有向上设置的短钢管504,所述短钢管504的顶部可拆卸式连接有注浆主管506;所述上节管身401的下端插入钢套管501的上端,所述钢管桩下节6的下节管身601的上端插入钢套管501的下端,且连接处焊接;所述钢管桩下节6的下节管身601,所述下节管身601上端内设置有圆钢板602,所述圆钢板602的上面设置有十字型加劲肋603,所述圆钢板602的边缘预留若干个孔604,若干根注浆支管605自孔604向下延伸至下节管身601下端。

10.进一步的,所述钢管柱1下端开敞,钢管柱1的顶部设置有封口钢板102,位于钢管柱1上端的外壁与封口钢板102底面之间设置有加劲肋钢板103。

11.进一步的,所述钢管柱1自上向下200mm处的外壁上焊接有3根直径为19mm的栓钉104,且栓钉104长60mm,栓钉104端部设有向上的直钩、直钩长度20mm,相邻的栓钉104之间的圆弧角为120

°

。

12.进一步的,所述钢衬管201的外径比钢管柱柱身101的内径小2~3mm,钢衬管201的长度200mm、钢衬管201的壁厚不小于10mm;在钢衬管201沿管轴线方向的中间位置焊接加劲圆钢板202,所述加劲圆钢板202的厚度不小于8mm;所述钢衬管201的下端与上节管身401的上端的连接处,以钢衬管201为底衬采用对接焊缝连接。

13.进一步的,所述预制钢筋混凝土保护套301是3块圆弧角为120

°

的圆弧板拼接呈的管套;所述预制钢筋混凝土保护套301的高度600mm、壁厚100mm,直径10mm钢筋双层双向间距60mm构造配筋,混凝土强度等级c40;所述预制钢筋混凝土保护套301自下向上50mm处的内壁,采用直径25mm的圆钢做成圆弧形肋环303,肋环303凸出于预制钢筋混凝土保护套301内壁20mm,肋环303凸出于混凝土内表面20mm。

14.进一步的,钢管桩上节4的上节管身401自上向下250mm处,采用直径25mm的圆钢做成环筋402满焊在上节管身401外表面,所述预制钢筋混凝土保护套301的内表面与钢管柱柱身101及上节管身401的外表面之间设置有净距为20mm的环形间隙,且与肋环303的宽度相同,所述环形间隙内填充有环氧水泥砂浆;预制钢筋混凝土保护套上部凹槽在对应位置的栓钉104挂好、下部肋环在环筋402上支承好以后,自上端向环形间隙内灌入环氧水泥砂浆,将3块圆弧板结合为一个完整闭合的预制钢筋混凝土保护套301。

15.进一步的,所述钢套管501的内径比钢管柱柱身101的外径大2~3mm,钢套管501的长度不小于300mm,钢套管501的壁厚不小于10mm且不小于钢管柱柱身101的壁厚;在钢套管

501沿管轴线方向的中间位置焊接有孔加劲圆钢板502,有孔加劲圆钢板502的厚度不小于10mm;在有孔加劲圆钢板502的中央开直径50mm孔洞503,短钢管504伸入孔洞503,并与有孔加劲圆钢板502焊接,短钢管504的上端外壁带有螺纹505;短钢管504通过其顶部螺纹与注浆主管506连接;注浆结束后,注浆主管506可及时卸除、重复使用;注浆浆液采用普通硅酸盐水泥浆,水灰比可取0.8~2.0,注浆的流量可取7~10l/min。

16.进一步的,所述下节管身601自上至下距0.5倍钢套管501长度处,采用内接的12mm圆钢板602焊接密封,所述加劲肋603的厚度8mm,圆钢板602的边缘按照90

°

圆弧角留出4个直径18mm的孔604;4根直径16mm的注浆支管605上端伸入孔604与圆钢板602焊接;所述上节管身401的下端与钢套管501的上端,所述下节管身601的上端与钢套管501的下端,均采用环形角焊缝满焊连接;下节管身601的下端内采用相同的十字型加劲肋603作为桩尖;所述注浆支管605的下端与下节管身601的下端平齐,注浆支管605与下节管身601内壁及位于下端内的十字型加劲肋603焊接固定。

17.进一步的,所述钢管柱柱身101、上节管身401和下节管身601均为同规格成品钢管。

18.与现有技术相比,本实用新型具有以下有益效果:

19.本实用新型实现了钢管桩、钢管柱装配式结构的一体化设计与施工。装配式结构具有现场湿作业少、构件成品质量高、材料损耗少、施工速度快、保护现场环境等优势,符合国家大力发展装配式结构的政策,在建筑、电力等行业具有广泛应用。本实用新型钢管柱与钢管桩上节连接处的柱脚预制钢砼外保护套,一半埋在土中、另一半出露于地面形成钢管柱的柱脚墩台,避免采用现浇钢筋混凝土承台,无须基坑开挖、浇筑基础素砼垫层、绑扎承台钢筋、钢柱地脚锚栓预埋、混凝土浇筑及型钢柱柱底二次灌浆等施工工序,极大地缩短了工期。

20.本实用新型能够适应不同类型的地基土。对密实土地基,采用轻型机械难以压桩入土时,可利用注浆支管注入压力水冲土辅助沉桩。对软弱土地基,在桩基承载力偏低时,压桩到设计标高后可通过注浆支管压密注浆进行地基加固,大幅提高桩基承载力。对一般地基土,在可以顺利压桩、地基承载力也基本满足设计要求的情况下,由于钢管桩完全压入土中以后,土进入钢管并顶住钢管桩下节上端的密封圆钢板,形成压缩土柱,这种土塞效应能够明显提高桩基的承载力。

21.本实用新型采用上、下节各3米左右长度的单根钢管桩(钢管桩上节、钢管桩下节),桩基承载力高;钢管桩分节长度适中、重量轻,可采用中小型车辆运输,便于中小型机械设备起吊和压桩。施工机械的小型化,增强了对不同道路、场地条件和作业空间下的管架施工的适应性。

附图说明

22.图1为本实用新型的结构示意图;

23.图2为本实用新型中钢管柱的结构示意图;

24.图3为本实用新型中栓钉的结构示意图;

25.图4为本实用新型中钢内衬管的结构示意图;

26.图5为本实用新型中的柱脚预制钢砼外保护套的结构示意图;

27.图6为本实用新型中栓钉与柱脚预制钢砼外保护套的装配示意图;

28.图7为本实用新型中钢管桩上节的结构示意图;

29.图8为本实用新型中钢外套管的结构示意图;

30.图9为本实用新型中注浆主管的结构示意图;

31.图10为本实用新型中钢管桩下节的结构示意图;

32.图11为本实用新型中注浆支管的位置示意图;

33.其中:1-钢管柱,101-钢管柱柱身,102-封口钢板,103-加劲肋钢板,104-栓钉,2-钢内衬管,201-钢衬管,202-加劲圆钢板,3-柱脚预制钢砼外保护套,301-预制钢筋混凝土保护套,302-预留凹槽,303-肋环,4-钢管桩上节,401-上节管身,402-环筋,5-钢外套管,501-钢套管,502-有孔加劲圆钢板,503-孔洞,504-短钢管,505-螺纹,506-注浆主管,6-钢管桩下节,601-下节管身,602-圆钢板,603-十字型加劲肋,604-孔,605-注浆支管。

具体实施方式

34.下面结合实施例对本实用新型作更进一步的说明。

35.如图1-11所示,一种钢管柱与钢管桩一体化的预制装配式t型管架,包括自上至下依次设置的钢管柱1、钢管桩上节4和钢管桩下节6,所述钢管柱1、钢管桩上节4之间通过钢内衬管2连接,且位于钢管柱1、钢内衬管2和钢管桩上节4连接处的外壁设置有柱脚预制钢砼外保护套3,所述钢管桩上节4和钢管桩下节6的连接处设置有钢外套管5;

36.其中:所述钢管柱1的钢管柱柱身101圆周外壁上设置有若干个栓钉104,所述钢内衬管2的钢衬管201内设置有加劲圆钢板202,所述加劲圆钢板202将钢衬管201分为上下两部分,所述钢衬管201的上端插入钢管柱柱身101的下端,所述钢衬管201的下端与钢管桩上节4的上节管身401的上端焊接,所述柱脚预制钢砼外保护套3的预制钢筋混凝土保护套301套设于钢管柱1、钢内衬管2和钢管桩上节4的连接处外;所述预制钢筋混凝土保护套301的内侧,与栓钉104相对应的位置预留凹槽302,所述栓钉104钩挂于预留凹槽302内;所述预制钢筋混凝土保护套301下端的内壁上设置有凸出的肋环303;所述钢管桩上节4的上节管身401上端外壁上设置有环筋402,所述预制钢筋混凝土保护套301上的肋环303支承在环筋402上,所述预制钢筋混凝土保护套301与钢管柱1、钢内衬管2和钢管桩上节4之间的环形间隙内填充有环氧水泥砂浆;所述钢外套管5的钢套管501内设置的有孔加劲圆钢板502将钢套管501分为上下两部分,所述有孔加劲圆钢板502的中间设置有孔洞503,所述孔洞503上连接有向上设置的短钢管504,所述短钢管504的顶部可拆卸式连接有注浆主管506;所述上节管身401的下端插入钢套管501的上端,所述钢管桩下节6的下节管身601的上端插入钢套管501的下端,且连接处焊接;所述钢管桩下节6的下节管身601,所述下节管身601上端内设置有圆钢板602,所述圆钢板602的上面设置有十字型加劲肋603,所述圆钢板602的边缘预留若干个孔604,若干根注浆支管605自孔604向下延伸至下节管身601下端。所有钢构件均在工厂预制、现场焊接,钢砼保护套在工厂预制、现场灌浆形成整体。

37.作为一个优选方案,如图2所示,所述钢管柱1下端开敞,钢管柱1的顶部设置有封口钢板102,位于钢管柱1上端的外壁与封口钢板102底面之间设置有加劲肋钢板103。

38.作为一个优选方案,如图3所示,所述钢管柱1自上向下200mm处的外壁上焊接有3根直径为19mm的栓钉104,且栓钉104长60mm,栓钉104端部设有向上的直钩、直钩长度20mm,

相邻的栓钉104之间的圆弧角为120

°

。

39.作为一个优选方案,如图4所示,所述钢衬管201的外径比钢管柱柱身101的内径小2~3mm,钢衬管201的长度200mm、钢衬管201的壁厚不小于10mm;在钢衬管201沿管轴线方向的中间位置焊接加劲圆钢板202,所述加劲圆钢板202的厚度不小于8mm;所述钢衬管201的下端与上节管身401的上端的连接处,以钢衬管201为底衬采用对接焊缝连接。

40.作为一个优选方案,如图5和6所示,所述预制钢筋混凝土保护套301是3块圆弧角为120

°

的圆弧板拼接呈的管套;所述预制钢筋混凝土保护套301的高度600mm、壁厚100mm,直径10mm钢筋双层双向间距60mm构造配筋,混凝土强度等级c40;所述预制钢筋混凝土保护套301自下向上50mm处的内壁,采用直径25mm的圆钢做成圆弧形肋环303,肋环303凸出于预制钢筋混凝土保护套301内壁20mm,肋环303凸出于混凝土内表面20mm。

41.作为一个优选方案,如图7所示,钢管桩上节4的上节管身401自上向下250mm处,采用直径25mm的圆钢做成环筋402满焊在上节管身401外表面,所述预制钢筋混凝土保护套301的内表面与钢管柱柱身101及上节管身401的外表面之间设置有净距为20mm的环形间隙,且与肋环303的宽度相同,所述环形间隙内填充有环氧水泥砂浆;预制钢筋混凝土保护套上部凹槽在对应位置的栓钉104挂好、下部肋环在环筋402上支承好以后,自上端向环形间隙内灌入环氧水泥砂浆,将3块圆弧板结合为一个完整闭合的预制钢筋混凝土保护套301。

42.作为一个优选方案,如图8和9所示,所述钢套管501的内径比钢管柱柱身101的外径大2~3mm,钢套管501的长度不小于300mm,钢套管501的壁厚不小于10mm且不小于钢管柱柱身101的壁厚;在钢套管501沿管轴线方向的中间位置焊接有孔加劲圆钢板502,有孔加劲圆钢板502的厚度不小于10mm;在有孔加劲圆钢板502的中央开直径50mm孔洞503,短钢管504伸入孔洞503,并与有孔加劲圆钢板502焊接,短钢管504的上端外壁带有螺纹505;短钢管504通过其顶部螺纹与注浆主管506连接;注浆结束后,注浆主管506可及时卸除、重复使用;注浆浆液采用普通硅酸盐水泥浆,水灰比可取0.8~2.0,注浆的流量可取7~10l/min。

43.作为一个优选方案,如图10 和11所示,所述下节管身601自上至下距0.5倍钢套管501长度处,采用内接的12mm圆钢板602焊接密封,圆钢板602起到密封作用,所述加劲肋603的厚度8mm,圆钢板602的边缘按照90

°

圆弧角留出4个直径18mm的孔604;4根直径16mm的注浆支管605上端伸入孔604与圆钢板602焊接;所述上节管身401的下端与钢套管501的上端,所述下节管身601的上端与钢套管501的下端,均采用环形角焊缝满焊连接;下节管身601的下端内采用相同的十字型加劲肋603作为桩尖;所述注浆支管605的下端与下节管身601的下端平齐,注浆支管605与下节管身601内壁及位于下端内的十字型加劲肋603焊接固定。

44.作为一个优选方案,所述钢管柱柱身101、上节管身401和下节管身601均为同规格成品钢管。

45.本实用新型将普通6米长度规格的成品钢管桩一分为二、成为上下两节钢管桩(钢管桩上节4和钢管桩下节6),长度适中、便于轻型施工机械进行压桩施工;利用下节桩上端的内封板,可在钢管内形成土塞效应,为一般地基土中的钢管桩提供了更高的桩基承载力;利用上下节桩连接处的钢外套管5中的孔加劲圆钢板502与圆钢板602之间形成的密闭空腔,上接注浆主管、下连注浆支管,既可为较坚硬土层中的压桩施工提供水冲助力,又可为软土土中的桩基提供后注浆土体加固、提高桩基承载力。注浆主管、注浆支管及相应的预留

连接孔洞,均为可选部件,用以提高本支架结构的适用性。本实用新型采用柱脚预制钢砼保护套,上端钩挂于钢管柱柱身的栓钉、下端支承于钢管桩上节桩身上端的环筋, 3块预制钢砼圆弧板之间及其与钢管柱、钢管桩之间的安装间隙,通过灌入环氧水泥砂浆封闭;柱脚预制钢砼保护套对柱脚部位的钢管桩柱形成有效的防腐保护,其他部位的钢管桩柱可通过常规防腐涂料进行防腐。

46.本实用新型实现了钢管柱与钢管桩的一体化设计与施工;避免了现浇钢砼承台的多道施工工序,极大地缩短了工期;能够适应不同类型的地基土;可以采用中小型车辆和施工机械施工,对各类施工道路、场地有很好的适应性;将会产生显著的经济效益。

47.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1