一种钻孔灌注桩桩头整体隔断提吊施工结构的制作方法

1.本实用新型属于建筑施工技术领域,具体涉及一种钻孔灌注桩桩头整体隔断提吊施工结构。

背景技术:

2.钻孔灌注桩因其质量可靠,地层适应性强,故而被广泛地应用于高层建筑工程中,而高层建筑的钻孔灌注桩具有直径大、超灌多的特点,因此,大直径桩基的桩头与桩身的分离一直是一个难题。目前,常用的桩头与桩身分离的方式有两种,一种是传统的人工破除或小型机械破除的方式,这种方式耗费大量的人力、物力,而且速度很慢,对钻孔灌注桩的质量和钢筋笼的损伤大;另一种是对桩头与桩身进行环切分离,之后,对桩头进行整体提吊的方式,这种方式噪音小,劳动强度低,得到越来越多的应用,但是,现有的整体提吊技术施工工序繁琐,环切分离形成的桩身顶面的表面平整度差。因此,应该提供一种便于施工的钻孔灌注桩桩头整体隔断提吊施工结构。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种钻孔灌注桩桩头整体隔断提吊施工结构,其结构简单、设计合理,便于对桩身与桩头进行分离,能够提高桩身顶面的表面平整度,不会对桩身、钢筋笼造成任何损伤,并提高了施工效率,降低了施工人员的劳动强度,便于推广应用。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种钻孔灌注桩桩头整体隔断提吊施工结构,其特征在于:包括预埋在钻孔灌注桩内的环形隔断板、水平固定安装在所述环形隔断板上表面的套筒和穿设在所述套筒内的水平吊杆,所述环形隔断板的外圆直径、所述套筒的长度均等于所述钻孔灌注桩的直径,所述水平吊杆的长度大于所述钻孔灌注桩的直径,所述水平吊杆的两端与地面之间均支设有顶升油缸,所述环形隔断板上开设有多个供竖向钢筋穿过的通孔,所述通孔的数量与竖向钢筋的数量相等,且一一对应,所述竖向钢筋的顶端套装有pvc套管。

5.上述的一种钻孔灌注桩桩头整体隔断提吊施工结构,其特征在于:所述套筒的数量为两个,两个所述套筒平行布设在所述环形隔断板的内圆孔的两侧。

6.上述的一种钻孔灌注桩桩头整体隔断提吊施工结构,其特征在于:所述pvc套管的顶端通过橡胶塞封堵,所述pvc套管的底端通过毛毡密封圈密封。

7.上述的一种钻孔灌注桩桩头整体隔断提吊施工结构,其特征在于:所述环形隔断板的内圆直径d满足其中,d为所述环形隔断板的外圆直径。

8.本实用新型与现有技术相比具有以下优点:

9.1、本实用新型通过在钻孔灌注桩内预埋环形隔断板,实际施工时,在完成钻孔灌注桩混凝土浇筑成型后,环形隔断板将一次成型的钻孔灌注桩隔断成桩身和桩头两部分,

桩身与桩头之间仅通过环形隔断板的内圆孔范围内的混凝土连接,降低了桩身与桩头之间的连接强度,便于对桩身与桩头进行分离,使用效果好。

10.2、本实用新型通过在所述环形隔断板上表面固定安装呈水平布设的套筒,在所述套筒内穿设水平吊杆,并在所述水平吊杆的两端与地面之间均支设顶升油缸,实际使用时,由于所述水平吊杆的长度大于所述钻孔灌注桩的直径,即水平吊杆的两个端部均延伸至钻孔灌注桩的外部,此时,水平吊杆和两个顶升油缸共同形成一个杠杆式的顶升结构,通过依次交替驱动两个顶升油缸的方式,逐渐使环形隔断板的内圆孔范围内的混凝土连接位置处产生裂纹,直至断裂,之后,只需要在水平吊杆的两端均悬挂钢丝绳,并利用起吊设备对断裂后的桩头进行整体提升即可,不需要对桩头进行剔凿破除,能够提高桩身顶面的表面平整度,不会对桩身、钢筋笼造成任何损伤,并提高了施工效率,降低了施工人员的劳动强度,便于推广应用。

11.3、本实用新型结构简单、设计合理,便于施工,便于推广应用。

12.综上所述,本实用新型结构简单、设计合理,便于对桩身与桩头进行分离,能够提高桩身顶面的表面平整度,不会对桩身、钢筋笼造成任何损伤,并提高了施工效率,降低了施工人员的劳动强度,便于推广应用。

13.下面通过附图和实施例,对本实用新型做进一步的详细描述。

附图说明

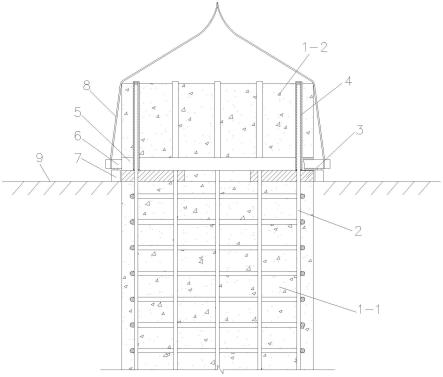

14.图1为本实用新型的结构示意图。

15.图2为本实用新型环形隔断板、pvc套管、套筒和水平吊杆的连接关系示意图。

16.附图标记说明:

17.1-1-桩身;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-2-桩头;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-竖向钢筋;

18.3-环形隔断板;

ꢀꢀꢀꢀꢀꢀ

4-pvc套管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-套筒;

19.6-水平吊杆;

ꢀꢀꢀꢀꢀꢀꢀꢀ

7-顶升油缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-钢丝绳;

20.9-地面。

具体实施方式

21.如图1和图2所示,本实用新型包括预埋在钻孔灌注桩内的环形隔断板3、水平固定安装在所述环形隔断板3上表面的套筒5和穿设在所述套筒5内的水平吊杆6,所述环形隔断板3的外圆直径、所述套筒5的长度均等于所述钻孔灌注桩的直径,所述水平吊杆6的长度大于所述钻孔灌注桩的直径,所述水平吊杆6的两端与地面9之间均支设有顶升油缸7,所述环形隔断板3上开设有多个供竖向钢筋2穿过的通孔,所述通孔的数量与竖向钢筋2的数量相等,且一一对应,所述竖向钢筋2的顶端套装有pvc套管4。

22.本实施例中,通过在钻孔灌注桩内预埋环形隔断板3,实际施工时,在完成钻孔灌注桩混凝土浇筑成型后,环形隔断板3将一次成型的钻孔灌注桩隔断成桩身1-1和桩头1-2两部分,桩身1-1与桩头1-2之间仅通过环形隔断板3的内圆孔范围内的混凝土连接,降低了桩身1-1与桩头1-2之间的连接强度,便于对桩身1-1与桩头1-2进行分离,使用效果好。

23.本实施例中,通过在所述环形隔断板3上表面固定安装呈水平布设的套筒5,在所述套筒5内穿设水平吊杆6,并在所述水平吊杆6的两端与地面9之间均支设顶升油缸7,实际

使用时,由于所述水平吊杆6的长度大于所述钻孔灌注桩的直径,即水平吊杆6的两个端部均延伸至钻孔灌注桩的外部,此时,水平吊杆6和两个顶升油缸7共同形成一个杠杆式的顶升结构,通过依次交替驱动两个顶升油缸7的方式,逐渐使环形隔断板3的内圆孔范围内的混凝土连接位置处产生裂纹,直至断裂,之后,只需要在水平吊杆6的两端均悬挂钢丝绳8,并利用起吊设备对断裂后的桩头1-2进行整体提升即可,不需要对桩头1-2进行剔凿破除,能够提高桩头1-2的表面平整度,不会对桩身1-1、钢筋笼造成任何损伤,并提高了施工效率,降低了施工人员的劳动强度,便于推广应用。

24.实际使用时,套筒5通过铁丝固定绑扎在环形隔断板3上,水平吊杆6的端面与套筒5的端面之间的距离的取值范围为300mm~500mm。

25.如图2所示,本实施例中,所述套筒5的数量为两个,两个所述套筒5平行布设在所述环形隔断板3的内圆孔的两侧。

26.本实施例中,顶升油缸7的数量为四个,通过依次交替驱动四个顶升油缸7的方式,能够提高桩身1-1和桩头1-2断裂分离的稳定性,能够提高桩头1-2的表面平整度,使用效果好。

27.如图1所示,本实施例中,所述pvc套管4的顶端通过橡胶塞封堵,所述pvc套管4的底端通过毛毡密封圈密封。

28.实际使用时,通过采用橡胶塞对pvc套管4的顶端进行封堵,并采用毛毡密封圈对pvc套管4的底端进行密封,在浇筑混凝土时,能够避免混凝土进入pvc套管4内,在起吊桩头1-2时,便于pvc套管4从竖向钢筋2上脱出。

29.实际使用时,为了便于毛毡密封圈的安装,可以将毛毡密封圈剪开,直接沿竖向钢筋2的径向方向套装在竖向钢筋2上,不需要沿竖向钢筋2的轴向方向套装毛毡密封圈,能够提高施工效率。

30.如图1和图2所示,本实施例中,所述环形隔断板3的内圆直径d满足其中,d为所述环形隔断板3的外圆直径。

31.实际使用时,当时,在由上至下浇注混凝土时,环形隔断板3的内圆直径d过小,不利于钻孔灌注桩的浇筑成型,当时,环形隔断板3的内圆直径d过大,导致桩身1-1与桩头1-2之间的连接强度很大,环形隔断板3的隔断效果差,因此,当环形隔断板3的内圆直径d满足时,不仅有助于钻孔灌注桩的浇筑成型,而且能够保证环形隔断板3的良好的隔断效果。

32.如图1所示,实际施工时,在钻孔灌注桩浇筑之前,将环形隔断板3自上而下套装在钢筋笼上,使多个竖向钢筋2分别一一对应的穿过多个通孔,并调整环形隔断板3的水平高度,采用钢丝将环形隔断板3绑扎固定在钢筋笼上,使环形隔断板3的底面与钻孔灌注桩的顶标高相平齐;之后,在多个竖向钢筋2的顶端分别套装pvc套管4,并对pvc套管4的顶端和pvc套管4的底端均进行封堵;之后,在环形隔断板3的上表面绑扎固定两个套筒5,并在套筒5内穿设水平吊杆6,使水平吊杆6的两个端部均延伸至钻孔灌注桩的外部,并在所述水平吊

杆6的两端与地面9之间均支设顶升油缸7;其次,浇筑混凝土成型钻孔灌注桩;接着,待钻孔灌注桩成型后,通过依次交替驱动四个顶升油缸7的方式,逐渐使环形隔断板3的内圆孔范围内的混凝土连接位置处产生裂纹,直至断裂;最后,利用起吊设备和钢丝绳8对断裂后的桩头1-2进行整体提升,实现桩头1-2与桩身1-1的分离,不需要对桩头1-2进行剔凿破除,不会对桩身1-1、钢筋笼造成任何损伤,并提高了施工效率,降低了施工人员的劳动强度,便于推广应用。

33.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1