冷冻暗挖地铁车站初期型钢支架连接节点防水构造的制作方法

1.本实用新型属于地下空间防水技术领域,具体涉及一种冷冻暗挖地铁车站初期型钢支架连接节点防水构造。

背景技术:

2.随着我国地铁工程的迅速发展,受交通疏解及周边环境制约,地下工程施工中冷冻法的应用将越来越多。而在冷冻法施工过程中为了保证安全,需要在分区开挖时随挖随支初期型钢支架,造成车站主体结构与初期型钢支架连接节点较多,因此处理好初期型钢支架连接节点处的防水在整个车站防水系统中起着至关重要的作用。车站冻结暗挖段多采用防水卷材进行全包防水,底板、侧墙及顶板防水层形成全外包防水层,而型钢支架表面不规则,尖锐突出物较多,易破坏防水卷材,初期型钢支架连接节点处施工处理比较麻烦,卷材不易粘贴平整,易造成渗水现象。因此对初期型钢支架与车站主体结构连接节点部位,需要有针对性地采取相应的防水措施。

技术实现要素:

3.本实用新型是为了解决上述问题而进行的,目的在于提供一种结构简单、设计合理、施工方便且防水效果好的冷冻暗挖地铁车站初期型钢支架连接节点防水构造。

4.本实用新型提供了一种冷冻暗挖地铁车站初期型钢支架连接节点防水构造,其特征在于,包括:

5.车站冷冻暗挖段的初期支护层、全包防水层、防水涂层、混凝土结构、止水钢板以及遇水膨胀止水胶。所述初期支护层、所述全包防水层和所述防水涂层沿迎水面到背水面的方向顺次设置,均位于混凝土结构的迎水面外侧。

6.所述初期支护层由初期型钢支架和初衬混凝土支护层组成,所述初期型钢支架包括冷冻暗挖段土体开挖时随挖随支的型钢立柱和型钢横梁;所述初衬混凝土支护层为布设于相邻所述型钢立柱或型钢横梁之间空隙处的混凝土支护层,所述初衬混凝土支护层与初期型钢支架内侧表面平齐;所述全包防水层布设于所述初期支护层和二衬混凝土结构之间,所述全包防水层采用防水卷材进行全包防水;所述防水涂层包括多个分散的防水涂层区域,每根所述型钢立柱或型钢横梁的周圈均设置一个防水涂层区域,每个所述防水涂层区域均环绕所述型钢立柱或型钢横梁兜通设置;所述混凝土结构为所施工地铁冷冻暗挖段的车站底板、侧墙和顶板;所述止水钢板位于混凝土结构内部,所述止水钢板与所述型钢立柱或型钢横梁的长度方向呈垂直布设;所述遇水膨胀止水胶布设于所述止水钢板的紧邻一侧,朝向迎水面一侧布设,且其环绕每根所述型钢立柱或型钢横梁兜通粘贴。

7.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:所述全包防水层由预铺反粘高分子防水卷材粘贴形成,所述全包防水层粘贴至距离所述型钢立柱或型钢横梁的外侧距离的50mm~100mm处,并用密封胶密封,所述密封胶采用单组份聚氨酯密封胶。

8.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:所述防水涂层由一层均匀涂刷于所述型钢立柱或型钢横梁周圈的单组份聚氨酯防水涂料形成的涂层,环绕所述型钢立柱或型钢横梁兜通喷涂。

9.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:所述防水涂层区域与所述全包防水层进行搭接,搭接宽度为200mm~300mm。

10.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:所述型钢立柱或型钢横梁在混凝土结构内部各垂直布设一块止水钢板,所述止水钢板的宽度每边突出所述型钢立柱或型钢横梁的宽度不小于100mm。

11.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:优选的,所述止水钢板位于所述混凝土结构的最大厚度的1/2处。

12.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:所述底板内遇水膨胀止水胶位于止水钢板的紧邻下方一侧,所述侧墙内遇水膨胀止水胶位于止水钢板的紧邻左侧或右侧,所述顶板内遇水膨胀止水胶位于止水钢板的紧邻上方一侧。

13.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:所述初期型钢支架浇筑于所述混凝土结构内部,后期割除初期型钢支架与所述混凝土结构内侧表面平齐,进行割除表面处理。

14.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:所述混凝土结构为冷冻暗挖段的底板时,以底板施工缝为界分为先浇筑底板和后浇筑底板,所述先浇筑底板的顶部设置有条状凹槽,所述后浇筑底板与所述先浇筑底板的凹槽相匹配,所述后浇筑底板设置在所述凹槽内。

15.所述先浇筑底板和所述后浇筑底板之间的施工缝内设置有一层水泥基渗透结晶型防水涂料。

16.进一步,在本实用新型提供的冷冻暗挖地铁车站初期型钢支架连接节点防水构造中,还可以具有这样的特征:所述先浇筑底板的凹槽顶部的宽度方向两侧设置有钢筋连接器,在满足所述型钢立柱的侧向稳定的前提下,所述型钢立柱的翼缘和腹板面设置有开孔,所述先浇筑底板的底部钢筋尽量穿过所述型钢立柱,未穿过所述型钢立柱的底部的钢筋弯折满焊。

17.本实用新型的优点如下:

18.本实用新型提出了一种冷冻暗挖地铁车站初期型钢支架连接节点防水构造,将防水涂层、止水钢板和遇水膨胀止水胶相结合对冷冻暗挖车站初期型钢支架连接节点进行防水处理,三重措施以确保冷冻暗挖车站主体结构具有优良的防水性能,避免了车站防水结构裂缝的现象。并通过在底板顶部设置后浇带,使得底板上部钢筋不被型钢立柱打断,提高了底板的结构安全及整体刚度。

附图说明

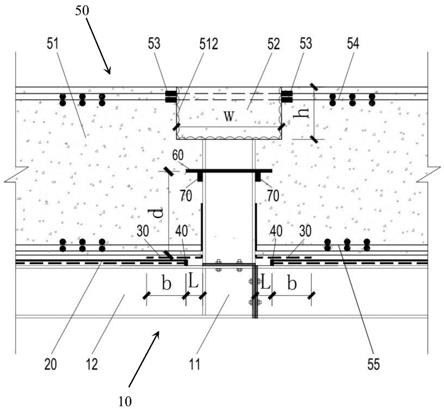

19.图1是本实用新型中冷冻暗挖地铁车站的底板初期型钢支架连接节点防水构造的

结构示意图。

20.图2是本实用新型中先浇筑底板施工完成后的结构示意图。

21.图3是本实用新型中冷冻暗挖地铁车站的侧墙初期型钢支架连接节点防水构造的结构示意图。

22.图4是本实用新型中冷冻暗挖地铁车站的顶板初期型钢支架连接节点防水构造的结构示意图。

23.附图中,11

‑

型钢立柱、12

‑

型钢横梁、20

‑

全包防水层、30

‑

防水涂层、40

‑

密封胶、50

‑

混凝土结构、51

‑

先浇筑底板、52

‑

后浇筑底板、53

‑

底板钢筋连接器、54

‑

底板上部钢筋、55

‑

底板下部钢筋、512

‑

底板施工缝、56

‑

侧墙外侧钢筋、57

‑

侧墙内侧钢筋、58

‑

顶板上部钢筋、59

‑

顶板下部钢筋、60

‑

止水钢板、70

‑

遇水膨胀止水胶,121

‑

型钢凿除表面。

具体实施方式

24.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本实用新型涉及的冷冻暗挖地铁车站初期型钢支架连接节点防水构造作具体阐述。

25.<实施例一>

26.如图1所示,混凝土结构50为冷冻暗挖段的车站底板,底板的下侧为迎水面,上侧为背水面。冷冻暗挖地铁车站初期型钢支架连接节点防水构造包括:

27.冷冻暗挖段的初期支护层10、全包防水层20、防水涂层30、混凝土结构50、止水钢板60以及遇水膨胀止水胶70。初期支护层10、全包防水层20和防水涂层30沿迎水面到背水面的方向顺次设置,均位于先浇筑底板51的下方外侧,如图1所示,从下往上设置。

28.初期支护层10由初期型钢支架和初衬混凝土支护层组成,初期型钢支架包括冷冻暗挖段土体开挖时随挖随支的型钢立柱11和型钢横梁12;初衬混凝土支护层为布设于相邻型钢立柱11或型钢横梁12之间空隙处的混凝土支护层,初衬混凝土支护层与型钢支架内侧表面平齐;全包防水层20布设于初期支护层10和混凝土结构50之间,全包防水层20采用防水卷材进行全包防水;防水涂层30包括多个分散的防水涂层区域,每根型钢立柱11或型钢横梁12的周圈均设置一个防水涂层区域,每个防水涂层区域均环绕型钢立柱11或型钢横梁12兜圈设置;止水钢板60位于混凝土结构50内部,止水钢板60与型钢立柱11或型钢横梁12的长度方向呈垂直布设;遇水膨胀止水胶70布设于止水钢板60的紧邻一侧,朝向迎水面一侧布设,且其环绕每根型钢立柱11或型钢横梁12兜通粘贴。

29.本实施例中,全包防水层20由预铺反粘高分子防水卷材粘贴形成,全包防水层20粘贴至距离每根型钢立柱11的外侧的距离l处,具体的l为50mm~100mm,并用密封胶40密封。

30.本实施例中,防水涂层30为由一层均匀涂刷于每根型钢立柱11周圈的单组份聚氨酯防水涂料形成的涂层,环绕型钢立柱11兜通喷涂。

31.本实施例中,密封胶40采用单组份聚氨酯密封胶。

32.本实施例中,防水涂层30区域与全包防水层20进行搭接,具体的,搭接宽度b为200mm~300mm。

33.本实施例中,混凝土结构50以底板施工缝512为界分为先浇筑底板51和后浇筑底

板52,先浇筑底板51的顶部设置有条状凹槽,后浇筑底板52设置在凹槽内,后浇筑底板52的宽度w为800mm~1000mm,高度h为300mm~400mm。

34.本实施例中,每根型钢立柱11的底部垂直布设一块止水钢板60,止水钢板60的宽度每边突出型钢立柱11的宽度不小于100mm,具体宽度为500mm~600mm。

35.本实施例中,止水钢板60与先浇筑底板51底部的竖向间距记作d,最优的,d为先浇筑底板51的最大厚度的1/2。实际施工时,也可根据具体需要进行相应调整。

36.本实施例中,遇水膨胀止水胶70位于止水钢板60的下方;

37.本实施例中,先浇筑底板51的凹槽顶部的宽度方向两侧设置有底板钢筋连接器53,在满足型钢立柱11侧向稳定的前提下,型钢立柱11的翼缘和腹板面设置有开孔,先浇筑底板下部钢筋55尽量穿过型钢立柱11,未穿过型钢立柱11的底板下部钢筋55弯折满焊。

38.本实施例中,型钢立柱11浇筑于先浇筑底板51内部,后期割除型钢立柱11与底板施工缝512表面平齐,然后对施工缝512表面进行凿毛清洗,并在施工缝512的缝面涂刷一层水泥基渗透结晶型防水涂料。

39.实际施工时,待冷冻暗挖段负二层的型钢立柱11和型钢横梁12支设完成后,在先浇筑底板51下侧的相邻型钢横梁12之间的空隙处浇筑混凝土,形成与型钢横梁12高度平齐的初衬混凝土支护层;然后在每根型钢立柱11的底部垂直布设一块止水钢板60;接着清理初期支护层10的基面达到平整,粘贴全包防水层20至距离型钢立柱11的外侧距离的50mm~100mm处,并用密封胶40密封;随后环绕每根型钢立柱11兜通喷涂防水涂层30,与全包防水层20进行搭接;再施作先浇筑底板下部钢筋55,使其尽量穿过型钢立柱11,未穿过型钢立柱11的底板下部钢筋55弯折满焊;接着在止水钢板60的下方紧邻一侧环绕每根型钢立柱11兜通粘贴遇水膨胀止水胶70;再施作底板上部钢筋54,在先浇筑底板51的凹槽顶部的宽度方向两侧预留好底板钢筋连接器53,进行先浇筑底板51的混凝土浇筑,先浇筑底板51施工完成后的结构示意如图2所示;待冻结暗挖段主体结构全部完成后,割除朝向后浇筑底板52一端的型钢立柱11,使其与施工缝512表面平齐,接着对施工缝512表面进行凿毛清理,随后在施工缝512表面均匀涂刷一层水泥基渗透结晶型防水涂料;再进行后浇筑底板52的顶部钢筋的连接,最后进行后浇筑底板52的混凝土浇筑,浇筑完成后的结构示意如图1所示。

40.实施例二

41.在本实施例中和实施例一中的相同的结构给予相同的编号,并省略相同的说明。

42.本实施例与实施例一中不同的是:如图3所示,所述混凝土结构层50为所施工地铁车站冷冻暗挖段的侧墙,以下说明均以图3中左侧墙为例进行描述,侧墙左侧为迎水面,侧墙右侧为背水面。初期支护层10、全包防水层20和防水涂层30沿迎水面到背水面的方向顺次设置,均位于侧墙50的左侧外侧,如图3所示,从左往右设置。

43.初衬混凝土支护层为布设于相邻型钢立柱11之间空隙处的混凝土支护层,初衬混凝土支护层与型钢立柱11内侧表面平齐;全包防水层20布设于初期支护层10和侧墙50之间;每根型钢横梁12的周圈均设置一个防水涂层区域,每个防水涂层区域均环绕型钢横梁12兜圈设置;止水钢板60位于侧墙50内部,止水钢板60与型钢横梁12呈垂直布设;遇水膨胀止水胶70布设于止水钢板60的紧邻左侧,且其环绕每根型钢横梁12兜通粘贴。

44.本实施例中,全包防水层20粘贴至距离每根型钢横梁12的外侧的距离l处,l为50mm~100mm,并用密封胶40密封。

45.本实施例中,防水涂层30为由一层均匀涂刷于每根型钢横梁12周圈的单组份聚氨酯防水涂料形成的涂层,环绕型钢横梁12兜通喷涂。

46.本实施例中,每根型钢横梁12的左端垂直布设一块止水钢板60,止水钢板60的宽度每边突出型钢横梁12的宽度不小于100mm,具体宽度为500mm~600mm。

47.本实施例中,止水钢板60与侧墙50左侧的水平间距记作d,最优的,d为侧墙50的最大厚度的1/2。实际施工时,也可根据具体需要进行相应调整。

48.本实施例中,在满足型钢横梁12侧向稳定的前提下,型钢横梁12的翼缘设置有开孔,使侧墙外侧钢筋56和内侧钢筋57尽量穿过型钢横梁12,未穿过型钢横梁12的钢筋弯折满焊。

49.本实施例中,型钢横梁12浇筑于侧墙50内部,后期割除型钢横梁12与侧墙50内侧表面平齐,割除表面需进行除锈处理,然后涂刷一层防水涂料,再涂布聚合物水泥防水砂浆。

50.实际施工时,待冷冻暗挖段负二层的型钢立柱11和型钢横梁12支设完成后,在侧墙50外侧的相邻型钢立柱11之间挂网喷射c25早强混凝土支护,形成与型钢立柱11内侧表面平齐的初衬混凝土支护层;然后在每根型钢横梁12的左端垂直布设一块止水钢板60;接着清理初期支护层的基面达到平整,粘贴全包防水层20至距离型钢横梁12的外侧距离的50mm~100mm处,并用密封胶40密封;随后环绕每根型钢横梁12兜通喷涂防水涂层30,与全包防水层20进行搭接;再施作侧墙外侧钢筋56,使其尽量穿过型钢横梁12;接着在止水钢板60的迎水面紧邻一侧环绕每根型钢横梁12兜通粘贴遇水膨胀止水胶70;再施作侧墙内侧钢筋57,使其尽量穿过型钢横梁12;然后进行侧墙50的混凝土浇筑;待冻结暗挖段主体结构全部完成后,割除朝向车站内侧的型钢横梁12,使其与侧墙50内侧表面平齐,割除表面进行处理。

51.本实施例中,其余部分的结构和连接关系均与实施例1相同。

52.实施例三

53.在本实施例中和实施例一中的相同的结构给予相同的编号,并省略相同的说明。

54.本实施例与实施例一中不同的是:如图4所示,混凝土结构50为所施工地铁车站冷冻暗挖段的顶板。顶板上方为迎水面,顶板下方为背水面。初期支护层10、全包防水层20和防水涂层30沿迎水面到背水面的方向顺次设置,均位于顶板50上方外侧,如图4所示,从上往下设置。

55.本实施例中,全包防水层20布设于初期支护层10和顶板50之间;止水钢板60位于顶板50内部,遇水膨胀止水胶70位于止水钢板60的紧邻上方一侧;型钢立柱11浇筑于顶板50内部,后期割除型钢立柱11与顶板50下方表面平齐,割除表面需进行除锈处理,然后涂刷一层防水涂料,再涂布聚合物水泥防水砂浆。

56.本实施例中,每根型钢立柱11的顶部垂直布设一块止水钢板60,止水钢板60的宽度每边突出型钢立柱11的宽度100mm,具体宽度为500mm~600mm。

57.本实施例中,止水钢板60与顶板50顶部的竖向间距记作d,最优的,d为顶板50的最大厚度的1/2。实际施工时,也可根据具体需要进行相应调整。

58.实际施工时,待冷冻暗挖段负一层的型钢立柱11和型钢横梁12支设完成后,在顶板50上方的相邻型钢横梁12之间挂网喷射c25早强混凝土支护形成初衬混凝土支护层;然

后在每根型钢立柱11的顶部垂直布设一块止水钢板60;接着清理初期支护层10的基面达到平整,粘贴全包防水层20至距离型钢立柱11的外侧距离的50mm~100mm处,并用密封胶40密封;随后环绕每根型钢立柱11兜通喷涂防水涂层30,与全包防水层20进行搭接;再施作顶板上部钢筋58,使其尽量穿过型钢立柱11,未穿过型钢立柱11的钢筋弯折满焊;接着在止水钢板60的紧邻上方一侧环绕每根型钢立柱11兜通粘贴遇水膨胀止水胶70;再施作顶板下部钢筋59;然后进行顶板50的混凝土浇筑;待冻结暗挖段主体结构全部完成后,割除朝向车站内侧的型钢立柱11,使其与顶板50的下表面平齐,割除表面进行处理。

59.本实施例中,其余部分的结构和连接关系均与实施例1相同。

60.由上述内容可知,本实用新型将防水涂层30、止水钢板60和遇水膨胀止水胶70相结合对车站冷冻暗挖段的初期型钢支架连接节点进行防水处理,三重措施以提高车站冷冻暗挖段主体结构的防水能力。

61.上述实施方式为本实用新型的优选案例,并不用来限制本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1