一种反力夹具的制作方法

1.本实用新型涉及一种反力夹具,该反力夹具用于下沉或拔出桩体时,将桩机与地下桩体连接的器具。

背景技术:

2.为加快施工进度,以及减少桩机施工时,对桩机的附加载荷,人们开发了反力施工方法,将位于地下的桩体作为着力点,将桩机与地下的状态连接起来,利用地下桩体与土体之间的摩擦力在增加桩机的载荷,或减少桩机对地面的载荷。由于取消了施工过程中,在桩机上加载静载荷的工作,可以有效地加快施工进度,提高施工效率。为了保证桩机与地下桩体的有效连接,一般采用螺栓将桩机与地下桩体连接起来,在桩机向下一施工点移动前,需要首先将螺栓拆除,由于在施工过程中,螺栓收到较大的剪切力,螺栓会产生一定的变形,并使螺栓粘结到桩体上,在拆除螺栓时,需要人工进行,导致拆除困难,同时作业效率无法进一步提升,无法有效发挥反力施工的优势。

技术实现要素:

3.为充分发挥反力施工的优势,在保证地下桩体与桩机稳定连接的同时,还可以实现快速拆除,具体的技术方案为:

4.一种反力夹具,其包括安装架,固定在安装架上的中间活塞缸和位于中间活塞缸的相对两侧的侧活塞缸,每一侧活塞缸的第一活塞杆均向下伸出,且在每个第一活塞杆上均安装有一楔块;

5.中间活塞缸的第二活塞杆向下伸出,且在第二活塞杆上安装有夹持部,该夹持部位于两个楔块之间;

6.该夹持部包括一悬挂件和两个夹持板,该悬挂件连接在中间活塞缸的第二活塞杆上,在悬挂件朝向砌块的两侧均形成有一钩挂部,每一夹持板活动地挂在一钩挂部上,在任一夹持板朝向另一夹持板的侧面上均形成有一夹持面;在外力的作用下,两个夹持板的夹持面能够相互靠近;每一夹持板均具有一与另一夹持板相背的呈倾斜状的外抵压面,两个夹持板的外抵压面之间的距离从上至下逐渐变大;

7.每一楔块均与一夹持板相对设置,且该楔块具有一与所相对的夹持板的外抵压面相对设置且平行的内侧面;当两个楔块相对于夹持部向下移动时,能够推动两个夹持板的夹持面相互靠近。

8.活塞缸优选采用液压缸,在能够提供较大工作压力的同时,还可以外接控制系统,实现自动化控制。

9.在该反力夹具使用时,首先将利用两个侧活塞缸将两个楔块向上提升,使两个夹持板具有向外移动的空间,再将两个夹持板向上提升超过桩体的顶部,然后将两个夹持板向下移动,使桩体插入到两个夹持板之间,在达到设定的深度后,将两个楔块向下移动,砌块的内侧面抵触到夹持板的外抵压面上,并将两块夹持板向相互靠拢的方向移动,对桩体

形成夹持。

10.在将反力夹具从桩体上拆离时,首先将两个楔块向上移动,然后再将夹持部向上移动,使夹持板离开桩体,完成拆离,移动反力夹具,移动到下一工作位。

11.利用活塞缸可以较为便利地对夹持部和楔块进行提升和下降,并提供较大的夹持力,由于反力夹具与桩体之间仅为面接触,不会发生反力夹具与桩体之间的粘结情况,同时采用活塞缸后,无需进行手动操作,可有效地提高作业效率,充分地发挥反力施工的优势。

12.为了使楔块能够对夹持部产生稳定的推力,同时避免楔块产生向外的弯曲,所述安装架具有两个相对设置且沿竖直方向延伸的内侧壁,夹持部位于两个内侧壁之间,在夹持部与两个内侧壁之间各设置有一所述楔块,每一楔块均具有一与相邻的内侧壁相对设置的外侧面,该外侧面沿竖直方向延伸、且能够沿所相对的内侧壁上下滑动。

13.在两个内侧壁的限制下,能够有效地避免楔块向外产生弯曲,保证两个夹持板对桩体的夹持力处于稳定状态。

14.进一步,为避免楔块在上下移动时,产生向外的偏移,在内侧壁与所相对的楔块的外侧面两者之一中沿竖直方向设置有滑道,在内侧壁与所相对的楔块的外侧面两者之另一中设置有至少部分容纳在该滑道中的凸块。利用凸块与滑道之间的限制作用,可以使楔块在上下移动时,具有设定的方向,不会向外产生偏移。

15.进一步,在内侧壁上沿竖直方向设置有导向槽,在该楔块上设置有沿水平方向贯穿楔块的相对的两侧、且向下贯穿砌块的下端面的凹槽,一钩挂部自由地穿过该凹槽后伸入到该导向槽内。利用导向槽,可以使夹持板沿竖直方向顺利地移动,楔块上的凹槽可以使砌块完全脱离夹持部,使两块夹持板之间的开度达到最大。同时利用导向槽,还有利于反力夹具的组装,利用导向槽,可以使夹持部和楔块稳定地保持在两个内侧壁之间,以连接到相应的活塞缸的活塞上。

16.为便于安装,在安装架的外侧设置有安装耳。

17.为使桩体顺利地插入到两个夹持板之间,至少一夹持板的朝向另一夹持板的一侧的下端设置有一倒角,在两个夹持板之间形成一导向口。

18.具体地,夹持面呈圆弧状或平面状。当夹持面呈圆弧状时,可以用于夹持钢管桩等管桩,当夹持面呈平面状时,可以用于夹持钢板桩等板桩。

附图说明:

19.图1是本实用新型的第一种实施例的结构简图。

20.图2是图1主视图。

21.图3是图2中b-b向的视图。

具体实施方式:

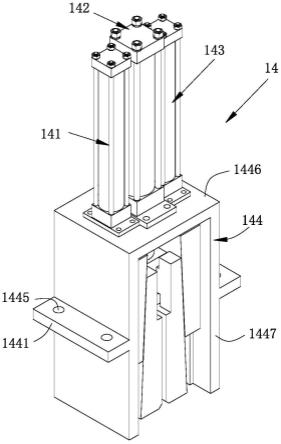

22.参阅图1-图3,一种反力夹具14,其包括安装架144,该安装架144呈门字形,包括一顶板1446和沿顶板1446向下延伸并平行设置的两块侧板1447,两块侧板均具有一沿竖直方向延伸的内侧壁1443。在两块侧板1447的外侧均设置有一安装耳1441,在安装耳1441上沿竖直方向开设有安装孔1445。

23.在安装架的顶板1446的上侧安装有中间活塞缸142和位于该中间活塞缸的相对两

侧的第一侧活塞缸141和第二侧活塞缸143,中间活塞缸142、第一侧活塞缸141和第二侧活塞缸143均为液压缸。

24.第一侧活塞缸141和第二侧活塞缸143的第一活塞杆均向下贯穿顶板1446后伸入到两块侧板1447之间。在第一侧活塞缸141的第一活塞杆的端部安装有第一楔块145,在第二侧活塞缸143的第一活塞杆的端部安装有第二楔块146。

25.中间活塞缸142的第二活塞杆向下贯穿顶板1446后伸入到两块侧板1447之间,在第二活塞杆的端部安装有一悬挂件147,该悬挂件147位于第一楔块与第二楔块之间,在悬挂件147的朝向两个楔块的两侧均形成有一钩挂部1471,夹持板148上具有一通孔1481,夹持板14经该通孔1481活动地挂在一钩挂部1471上,在每个钩挂部1471均挂有一块夹持板148。上述悬挂件147与夹持板148共同形成为夹持部。

26.任一夹持板148朝向另一夹持板的侧面上均形成有一夹持面1484。在外力的作用下,两个夹持板的夹持面能够相互靠近。每一夹持板148均具有一与另一夹持板相背的呈倾斜状的外抵压面1482,两个夹持板148的外抵压面1482之间的距离从上至下逐渐变大。

27.第一楔块145与一夹持板相对设置,该第一楔块145具有一与所相对的夹持板的外抵压面相对设置且平行的第一内侧面1452。第二楔块146与另一夹持板相对设置,该第二楔块146具有一与所相对的夹持板的外抵压面相对设置且平行的第二内侧面1462。即,每一楔块均与一夹持板相对设置,且该楔块具有一与所相对的夹持板的外抵压面相对设置且平行的内侧面。

28.当两个楔块相对于夹持部向下移动时,能够推动两个夹持板的夹持面相互靠近。

29.每一楔块均具有一与相邻的内侧壁相对设置的外侧面,该外侧面沿竖直方向延伸、且能够沿所相对的内侧壁上下滑动。

30.在两个侧板1447的内侧壁1443上均形成有向外突出的凸块1444,在第一楔块145的外侧面上形成有第一滑道1453,在第二楔块146的外侧面上形成有第二滑道1463,两个凸块1444的端部分别伸入到第一滑道1453和第二滑道1463内,即凸块1444的至少部分容纳在包括第一滑道1453和第二滑道1463在内的滑道内。

31.可以理解,在另一实施例中,凸块还可以设置第一楔块145与第二楔块146的外侧面上,并将第一滑道和第二滑道分别设置在两个侧板1447的内侧壁1443上。即,在内侧壁与所相对的楔块的外侧面两者之一中沿竖直方向设置有滑道,在内侧壁与所相对的楔块的外侧面两者之另一中设置有至少部分容纳在该滑道中的凸块。

32.在凸块1444水平方向的中央部沿竖直方向设置有导向槽1442。在第一楔块145上设置有沿水平方向贯穿楔块的相对的两侧、且向下贯穿第一砌块145的下端面的第一凹槽1451。在第二楔块146上设置有沿水平方向贯穿楔块的相对的两侧、且向下贯穿第二砌块146的下端面的第二凹槽1461。第一凹槽1451和第二凹槽1461均沿两块侧板1447的连线方向延伸。钩挂部1471分别自由地穿过第一凹槽1451和第二凹槽1461后伸入到导向槽1442内。

33.为使桩体顺利地插入到两块夹持板148之间,本实施例中,在两块夹持板的相对的一侧的下端均设置有一倒角1483,在两个夹持板之间形成一导向口。

34.本实施例中的反力夹具由于夹持钢板桩,因此将夹持面1484设置为平面状。可以理解,在其它实施例中,还可以将夹持面设置为圆弧状,以用于夹持管桩。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1