一种新型多重搅拌破坚防开裂SMW工法桩机的制作方法

一种新型多重搅拌破坚防开裂smw工法桩机

技术领域

1.本实用新型涉及桥梁领域和建筑领域中的桩机,一种新型多重搅拌破坚防开裂smw工法桩机。

背景技术:

2.smw工法连续墙于1976年在日本问世。smw工法是以多轴型钻掘搅拌机在现场向一定深度进行钻掘,同时在钻头处喷出水泥系强化剂而与地基土反复混合搅拌,在各施工单元之间则采取重叠搭接施工,然后在水泥土混合体未结硬前插入h型钢或钢板作为其应力补强材,至水泥结硬,便形成一道具有一定强度和刚度的、连续完整的、无接缝的地下墙体。现有的smw工法施工的桩基存在问题:(1)目前,建造地下防渗墙的smw工法桩机,都是用几个圆形搅拌钻头并排钻进搅拌,其后插入h型钢,如此所成的连续墙是一道连续的并排的圆柱体,圆柱体与圆柱体之间存在严重的缩径;(2)当遇到硬质土层时,钻头不能有效破开硬质岩石,有概率会发生钻头在硬质岩体表面打滑,施工桩机发生倾斜,会引起重大事故;(3)现有smw桩机的搅拌方式相对单一,搅拌过程中不能形成较好的界面,在撤出桩机时,容易出现桩孔壁的局部坍塌;(4)现有注浆模式也较为单一,在注浆过程中并不均匀,仍可能出现直径较大的石块,不利于成桩,桩身容易局部裂纹;(5)在现有桩机工作过程中,刚才用传统测量方式和凭经验判断钻孔的过程会出现的问题,过程并不系统,也不能直观监控钻孔过程的安全性。

技术实现要素:

3.为了克服已有技术的不足,本实用新型提供了一种新型多重搅拌破坚防开裂smw工法桩机,可以通过多种搅拌方式将泥浆进行分层搅拌工序,使泥浆更加均匀,使成桩后不出现局部具有危害的裂纹,防止桩孔壁的局部坍塌;可以制作成规则矩形状界面,使成桩后的结构不出现缩径现象;采用微机监控的方式监控钻孔成桩过程,具有一定的智能性和便利性,可以保证施工的安全;在传统钻头顶部安装可伸缩的振动破坚装置,可以快速粉碎坚硬岩石。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种新型多重搅拌破坚防开裂smw工法桩机,包括第一平台、底部整体固定平台、上部整体固定平台、液压控制系统、信号存储发射和接收装置、支撑架和灌浆料搅拌机,所述第一平台的底面连接第一段钻头管,所述第一平台的位于所述底部整体固定平台下方,所述底部整体固定平台的底面连接第二段钻头管,所述底部整体固定平台位于上部整体固定平台的下方,所述上部整体固定平台的底面连接第三段钻头管,灌浆管从下到上贯穿所述第一平台、底部整体固定平台和上部整体固定平台,所述灌浆管的上端连接上部整体固定平台,所述液压控制系统位于上部整体固定平台的上方,所述信号存储发射和接收装置设置于所述液压控制系统的顶部;所述液压控制系统通过连接臂固定在所述支撑架上,所述灌浆料搅拌机通过输浆管与所述上部整体固定平台上的输浆控制器连接,所述输浆控制

器与所述灌浆管的上端连通,所述第一段钻头管、第二段钻头管和第三段钻头管为从下到上的连通结构。

6.进一步,所述第一段钻头管为钻头的主体,在所述第一段钻头管的底部设置有压力传感器和盾构钻头,在所述第一段钻头管的部设置钻头液压装置和破壁端头,在所述第一段钻头管的外壁上分布有所述第一段钻头刀片。

7.所述第一平台设有电动履带、履带齿口、第二段钻头管、第二段研磨桩头刀片和出气出浆孔;所述电动履带设置于所述第一平台侧表面,可以绕着所述第一平台侧表面进行转动;所述履带齿口安装在所述电动履带上,用于桩孔截面边缘的修整和加固;所述第二段钻头管的下端与所述第一段钻头管的上端联通;第二段研磨桩头刀片呈螺旋形式环绕在所述第二段钻头管外管壁上;所述出气出浆孔开设在所述第一平台上,可以供下部泥浆和石块以及气体通过。

8.所述底部整体固定平台用于固定所述第二段钻头管和第三段钻头管,所述第二段钻头管的上端和第三段钻头管的下端连通,在第三段钻头刀片呈螺旋形式环绕在所述第三段钻头管外管壁上;

9.所述上部整体固定平台用于固定所述第三段钻头管的上部,所述上部整体固定平台上安装所述输浆控制器,所述输浆控制器设有输浆口,所述输浆口用于连接所述输浆管。

10.所述液压控制系统连接与所述上部整体固定平台上,所述液压控制系统包括油压伸缩装置和连接臂,所述连接臂用于所述液压控制系统固定于所述支撑架上;所述油压伸缩装置与所述第三段钻头管的上端相接。

11.所述信号存储发射和接收装置设置于所述液压控制系统顶部,所述信号存储发射和接收装置包括天线,所述天线用于增强所述信号存储发射和接收装置接收和发射信号的能力。

12.本实用新型的有益效果主要表现在:通过多种搅拌方式将泥浆进行分层搅拌工序,使泥浆更加均匀,使成桩后不出现局部具有危害的裂纹,防止桩孔壁的局部坍塌;可以制作成规则矩形状界面,使成桩后的结构不出现缩径现象;采用微机监控的方式监控钻孔成桩过程,具有一定的智能性和便利性,可以保证施工的安全;在传统钻头顶部安装可伸缩的振动破坚装置,可以快速粉碎坚硬岩石。

附图说明

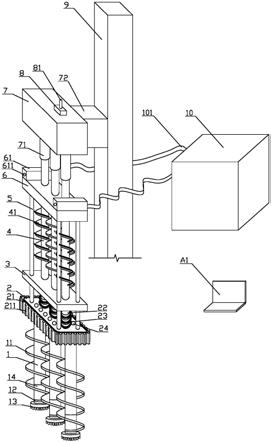

13.图1为一种新型多重搅拌破坚防开裂smw工法桩机的立体示意图;

14.图2为一种新型多重搅拌破坚防开裂smw工法桩机现场就位正面示意图;

15.图3为一种新型多重搅拌破坚防开裂smw工法桩机现场挖掘初始正面示意图;

16.图4为一种新型多重搅拌破坚防开裂smw工法桩机现场挖掘过程正面示意图;

17.图5为一种新型多重搅拌破坚防开裂smw工法桩机现场挖掘完成正面示意图;

18.图6为一种新型多重搅拌破坚防开裂smw工法桩机提升搅拌完成正面示意图;

19.图7为一种新型多重搅拌破坚防开裂smw工法桩机下沉搅拌完成正面示意图;

20.图8为一种新型多重搅拌破坚防开裂smw工法桩机退场成桩正面示意图;

21.图9为一种新型多重搅拌破坚防开裂smw工法桩机退场成桩俯视示意图;

22.图10为一种新型多重搅拌破坚防开裂smw工法桩头遇到岩石正面示意图;

23.图11为一种新型多重搅拌破坚防开裂smw工法桩头破坚正面示意图;

24.图12为一种新型多重搅拌破坚防开裂smw工法桩头破坚后正面示意图。

25.图中:1为第一段钻头管,11为第一段钻头刀片,12为压力传感器,13为盾构钻头,14为钻头液压装置,15为破壁端头,2为第一平台,21为电动履带,211为履带齿口,22为第二段钻头管,23为第二段研磨桩头刀片,24为出气出浆孔,3为底部整体固定平台,4为第三段钻头管,41为第三段钻头刀片,5为灌浆管,6为上部整体固定平台,61为输浆控制器,611为输浆口,7为液压控制系统,71为油压伸缩装置,72为连接臂,8为信号存储发射和接收装置,81为天线, 9为支撑架,10为灌浆料搅拌机,101为输浆管,a1为微机监控控制装置,a2为泥浆,a3为岩石,a4为型钢。

具体实施方式

26.下面结合附图对本实用新型作进一步描述。

27.参照图1~图12,一种新型多重搅拌破坚防开裂smw工法桩机,包括第一段钻头管1、第一段钻头刀片11、压力传感器12、盾构钻头 13、钻头液压装置14、破壁端头15、第一平台2、电动履带21、履带齿口211、第二段钻头管22、第二段研磨桩头刀片23、气出浆孔24、底部整体固定平台3、第三段钻头管4、第三段钻头刀片41、灌浆管5、上部整体固定平台6、输浆控制器61、输浆口611、液压控制系统7、油压伸缩装置71、连接臂72、信号存储发射和接收装置8、天线81、支撑架9、灌浆料搅拌机10、输浆管101、微机监控控制装置a1、泥浆a2、岩石a3和型钢a4。所述第一段钻头管1连接在所述第一平台2的底面,所述第一平台2位于与所述底部整体固定平台3的下方,所述第三段钻头管4的下端连接与所述底部整体固定平台3上,所述上部整体固定平台6连接于所述第三段钻头管4的上端上,所述灌浆管5贯穿所述第一平台2、底部整体固定平台3和上部整体固定平台6,所述灌浆管5的上端连接上部整体固定平台6,所述液压控制系统7 位于结构的顶部,为结构提供向下的压力,所述信号存储发射和接收装置8设置于所述液压控制系统7的顶部,桩机主体通过所述连接臂 72固定在所述支撑架9上,所述灌浆料搅拌机10通过输浆管101与所述上部整体固定平台6连接,所述微机监控控制装置a1发射信号至所述信号存储发射和接收装置8上,以此控制桩机的运作。所述第一段钻头管1、第二段钻头管22和第三段钻头管4为连通结构。

28.进一步,所述第一段钻头管1为钻头的主体,在所述第一段钻头管1的底部以此设置有压力传感器12和盾构钻头13,在所述第一段钻头管1的内部设置钻头液压装置14和破壁端头15,在所述第一段钻头管1的外壁上分布有所述第一段钻头刀片11。

29.优先的,所述压力传感器12在桩机过程中可以感应所述盾构钻头 13与待挖土体之间的压力,从而将各个所述盾构钻头13所遇压力信息传递到所述信号存储发射和接收装置8处储存,并发射给所述微机监控控制装置a1;,所述第一段钻头刀片11优先选用高强度合金钢,做成螺旋形式环绕在所述第一段钻头管1外管壁上;所述盾构钻头13 采用高强度耐磨合金钢,在其端头优先采用齿口形式,在转动时率先钻孔;所述钻头液压装置14采用电流信号控制形式,为所述破壁端头 15提供伸缩的动力;

30.再进一步,所述第一平台2的作用为修正钻孔截面边缘,保证边缘的平整性,从而达到避免成桩后的严重缩径现象和孔壁局部坍塌现象,包括电动履带21、履带齿口211、第二段钻头管22、第二段研磨桩头刀片23和出气出浆孔24;

31.优先的,所述电动履带21设置于所述第一平台2侧表面,可以绕着所述第一平台2侧表面进行转动;所述履带齿口211安装在所述电动履带21上,用于桩孔截面边缘的修整和加固;所述第二段钻头管 22与所述第一段钻头管1为一联通结构;所述第二段研磨桩头刀片23 优先选用高强度合金钢,做成螺旋形式环绕在所述第二段钻头管22 外管壁上;所述出气出浆孔24开设在所述第一平台2上,可以供下部泥浆和石块以及气体通过;

32.更进一步,所述底部整体固定平台3用于固定所述第二段钻头管 22和第三段钻头管4,使所有所述第二段钻头管22和第三段钻头管4 之间存在优异的整体性;

33.进一步,所述第三段钻头管4连接与所述底部整体固定平台3和所述上部整体固定平台6之间,与所述第二段钻头管22连通,包括所述第三段钻头刀片41;在所述第三段钻头刀片41优先选用高强度合金钢,做成螺旋形式环绕在所述第三段钻头管4外管壁上。

34.进一步,所述灌浆管5贯穿于所述底部整体固定平台3、第一平台2和上部整体固定平台6,连接于所述输浆控制器61;

35.所述上部整体固定平台6用于固定所述第三段钻头管4,使所有所述第二段钻头管22和第三段钻头管4之间存在优异的整体性,包括所述输浆控制器61和输浆口611;

36.优先的,所述输浆控制器61可受控于所述微机监控控制装置a1 发射的信号;所述输浆口611用于连接所述输浆管101。

37.进一步,所述液压控制系统7连接与所述上部整体固定平台6上,包括所述油压伸缩装置71和连接臂72;所述油压伸缩装置71可以在所述微机监控控制装置a1的控制伸长和缩短;述连接臂72用于所述液压控制系统7固定于所述支撑架9上;

38.所述信号存储发射和接收装置8设置于所述液压控制系统顶部,可以接收和发射数据信息,比如压力传感器12的信息,所述油压伸缩装置71的伸缩信息和油压信息,所述输浆控制器61的泥浆流量信息,以及所述第一段钻头管1、第二段钻头管22和第三段钻头管4的转速信息,包括天线81;所述天线81用于增强所述信号存储发射和接收装置8接收和发射信号的能力;

39.进一步,所述支撑架9用于固定整个桩机,可以固定在较为牢固的钢结构平台或者车辆上;

40.进一步,所述灌浆料搅拌机10包括输浆管101,可以搅拌水泥或者其他灌浆料;通过所述输浆管101可以将所述水泥或其他灌浆料输送到所述灌浆管5内。

41.所述微机监控控制装置a1可以通过软件发射信号,监控和控制桩孔施工的整个过程;所述微机监控控制装置a1可以采用笔记本电脑,台式电脑和手机等;

42.所述泥浆a2为泥土、沙石和水泥的混合物;所述岩石a3为钻孔过程中所遇到的坚硬物;所述型钢a4可以提高桩的受力性能。

43.本实施例的新型多重搅拌破坚防开裂smw工法桩机的施工方法,包括以下步骤:

44.(1)将新型多重搅拌破坚防开裂smw工法桩机运至现场,组装完毕,设置在待钻孔成桩的位置;

45.(2)先在待钻孔成桩的位置挖一个深度为0.5的基坑,所述基坑截面范围比第一平台2略大,尺寸可以长0.2m左右;

46.(3)通过微机监控控制装置a1种软件进行设置第一段钻头管1、第二段钻头管22和第三段钻头管4的转速,设置盾构钻头13的转动速度和油压伸缩装置71的油压速度以及伸

缩速度等,并可以设置压力传感器12所感应的阈值等;

47.(4)通过微机监控控制装置a1发射信号,试运行结构,看各设备运行是否正常;

48.(5)通过微机监控控制装置a1发射信号至信号存储发射和接收装置8,指挥第一段钻头管1、第二段钻头管22、第三段钻头管4、盾构钻头13的转动速度和油压伸缩装置71给油和伸缩等;

49.(6)进入钻孔第一步:首先盾构钻头13接触土体,开始钻孔,压力传感器12持续监测盾构钻头13所受到的压力,当盾构钻头13 遇到坚硬物——岩石a3时,压力传感器12的值大于设定阈值,压力传感器12的电流信号传递给所述信号存储发射和接收装置 8,在由天线81传递给微机监控控制装置a1,同时第一段钻头管1、第二段钻头管22、第三段钻头管4、盾构钻头13的转动速度和油压伸缩装置71都将工作信息通过所述信号存储发射和接收装置8和天线81传递给微机监控控制装置a1工作人员可以根据返回的信息判断和决定施工进度和解决施工问题,如果压力传感器12的值大于设定阈值,这施工人员可以通过微机监控控制装置a释放信号,指挥钻头液压装置14开始工作,顶升

50.破壁端头15,并通过振动的方式利用破壁端头15击破岩石a3; (7)进入钻孔第二步:灌浆料搅拌机10通过输浆管101和灌浆管5

51.以及第一段钻头管1、第二段钻头管22和第三段钻头管4组成的贯通结构将泥浆a2传递至钻孔前端,与击破的岩石a3或者其他石块混合在一起,形成第一步泥浆,第一步泥浆在第一段钻头刀片11的搅拌下不断粉碎,变成第二步泥浆;

52.(8)进入钻孔第三步:第二步泥浆a2通过出气出浆孔24往上流动,再通过第二段研磨桩头刀片23的搅拌,块状物进一步细化,形成第三步泥浆a2,在钻孔的过程中,第一平台2的电动履带21 和履带齿口211不断运动,修整截面的平整度,时钻孔壁具有一定的强度;

53.(9)进入钻孔第四步:第三步泥浆a2运动到第三段钻头刀片41处,通过第三段钻头刀片41将第三步泥浆充分搅拌混合,形成较均

54.匀的泥浆a2;

55.(10)当钻孔至设计标高处时,通过微机监控控制装置a1发射信号

56.指挥液压控制系统7收缩油压伸缩装置71,使桩机向上运动,再次过程中盾构钻头13、第一段钻头刀片11、第二段研磨桩头

57.刀片23和第三段钻头刀片41不断搅拌;

58.(11)当上移至桩孔处,通过微机监控控制装置a1发射信号指挥液

59.压控制系统7生长油压伸缩装置71,使桩机向下运动,再次过程中盾构钻头13、第一段钻头刀片11、第二段研磨桩头刀片23

60.和第三段钻头刀片41不断搅拌;

61.(12)重复(10)和(11)步骤3~5循环后,形成均匀泥浆a2,撤出桩机,插入型钢a4;

62.(13)重复(2)~(12)若干次,完成smw工法桩结构体系。

63.本实施例的新型多重搅拌破坚防开裂smw工法桩机的制作方法,包括以下步骤:

64.(1)准备好高强度合金钢材胚料;

65.(2)制作第一段钻头管1,在第一段钻头管1上焊接若干第一段钻头刀片11,并在第一段钻头管1的端头内放置钻头液压装置14,破壁端头15连接在钻头液压装置14顶端,在第一段钻头管1 顶端依次连接压力传感器12和盾构钻头13,完成第一段钻头管 1的制作;

66.(3)制作第一平台2,开设需要通过第一段钻头管1和第二段钻头管 22以及灌浆管5的孔洞;将电机安装在第一平台2内,并在第一平台2的电机与电动履带21连接,使电动履带21可以绕着第一平台2转动,再将履带齿口211牢固连接于电动履带21上,在第一平台2上开设出气出浆孔24,完成第一平台2主体的制作;

67.(4)制作第二段钻头管22,并在第二段钻头管22上焊接第二段研磨桩头刀片23,完成第二段钻头管22的制作;

68.(5)制作底部整体固定平台3,开设需要通过第二段钻头管22和第三段钻头管4以及灌浆管5的孔洞;

69.(6)制作第三段钻头管4,并在第三段钻头管4焊接第三段钻头刀片 41,

70.(7)制作灌浆管5;

71.(8)制作上部整体固定平台6,在上部整体固定平台6内设置电机,可以带动第一段钻头管1和第二段钻头管22以及第三段钻头管

72.4转动;

73.(9)在制作上部整体固定平台6上设置输浆控制器61,在输浆控制

74.器61上设置输浆口611;

75.(10)制作液压控制系统7,包括伸缩装置71和连接臂72,并在液

76.压控制系统7上安装信号存储发射和接收装置8,天线81,并将微机监控控制装置a1和信号存储发射和接收装置8进行配对;

77.(11)制作支撑架9,灌浆料搅拌机10,输浆管101;

78.(12)将制作液压控制系统7安装在上部整体固定平台6上,并将灌

79.浆料搅拌机10通过输浆管101与输浆口611连接上部整体固定平台6,将信号存储发射和接收装置8接通输浆控制器61和上部整体固定平台6内电机,使信号可以进行传递;再将第一段钻头管1和第二段钻头管22与制作第一平台2连接,第一段钻头管1和第二段钻头管22可以绕着自身截面圆心线自由转动,第一段钻头管1和第二段钻头管22之间采用极限封闭连接,第二段钻头管22的另一端和第三段钻头管4将与制作底部整体固定平台3贯通连接,并保证第二段钻头管22的另一端和第三段钻头管4之间的连通性和自由转动性能,第二段钻头管22的另一端和第三段钻头管4之间采用极限封闭连接,再将第三段钻头管4另一端与上部整体固定平台6连接成整体,需要和上部整体固定平台6中的电机有效连接,可以跟随电机转动;将第一段钻头管1于信号存储发射和接收装置8接通,方便信号传递;将灌浆管5贯穿于第一平台2、底部整体固定平台3和上部整体固定平台6,并与输浆控制器61进行有效连接。

80.(13)将(12)中的结构安装在支撑架9上,完成设备主体部分的制作。

81.本说明书的实施例所述的内容仅仅是对实用新型构思的实现形式的列举,仅作说明用途。本实用新型的保护范围不应当被视为仅限于本实施例所陈述的具体形式,本实用新型的保护范围也及于本领域的普通技术人员根据本实用新型构思所能想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1