一种支撑预应力接头装置和一种自稳式基坑围护体系的制作方法

1.本实用新型涉及土木工程技术领域,尤其是涉及一种支撑预应力接头装置和一种自稳式基坑围护体系。

背景技术:

2.在目前的自稳式基坑围护体系中,通常采用钢管或钢筋混凝土作为支撑结构,存在以下几个问题:

3.首先,支撑承载力监测手段较复杂。目前的监测手段,需要先将支撑体系从上部割除一段,进行承载力试验,试验完成后再通过焊接、注浆回复原状。监测手段较为复杂,操作工序较多,而且对支撑材料有所损伤,降低支撑强度,对基坑安全性不利。

4.其次,支撑的轴力监测手段单一。目前的轴力监测,需要在支撑外表面粘贴应力计或应变计,由于钢管内部填石及注浆,支撑刚度发生变化,导致通过监测换算支撑轴力时不够准确,不能有效反馈设计及指导施工。

5.另外,支撑系统无法施加预应力。由于支撑为分段焊接,一段位于围檩内部,不具有施加预应力的条件。在基坑开挖的初始阶段,变形发展较快,对基坑安全和基坑周边环境的保护不利。

技术实现要素:

6.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种支撑预应力接头装置和一种自稳式基坑围护体系。

7.本实用新型的目的可以通过以下技术方案来实现:

8.一种支撑预应力接头装置,包括支撑管、支撑管环板、支撑加强件、支撑连接管和连接管环板,

9.所述的支撑加强件包括加强件主体和沿加强件主体周侧设置的多个加强板,所述的支撑管的顶端开设有与支撑加强件形状适配的槽口,所述的支撑加强件设于支撑管内且所述加强板的末端沿槽口伸出支撑管,所述的支撑管环板绕设于所述支撑管的周侧,且所述支撑管环板位于所述槽口的底端,

10.所述的支撑连接管的内径大于支撑管外径,所述的支撑连接管的内侧壁上开设有多个与支撑加强件形状适配的导向槽,所述的支撑连接管套设于支撑管的顶端且所述加强板的末端活动卡设于所述导向槽内,所述的连接管环板套设于所述支撑连接管的中部周侧。

11.优选地,所述的支撑加强件包括四个加强板,相邻所述加强板的夹角为90度。

12.优选地,所述的支撑管的顶端开设有四个槽口,所述的支撑连接管的内侧壁上开设有四个导向槽。

13.优选地,所述的预应力接头装置还包括预应力施加组件,所述的预应力施加组件包括变形协调环板和预应力动力器,所述的变形协调环板上开设有多个用于设置预应力动

力装置的动力装置连接孔,所述的预应力动力器通过动力装置连接孔与变形协调环板固定连接,所述的预应力动力器的底面与支撑管环板的顶面抵触,所述的预应力动力器的顶面与连接管环板的底面抵触。

14.优选地,所述的预应力接头装置还包括承载力监测器,所述的承载力监测器设于预应力动力器上。

15.优选地,所述的预应力接头装置还包括轴力检测器,所述的轴力检测器设于预应力动力器上。

16.优选地,所述的预应力动力器为千斤顶或液压动力装置。

17.优选地,所述的支撑管环板焊接固定于所述支撑管的周侧。

18.优选地,所述的连接管环板焊接固定与所述支撑连接管的周侧。

19.一种自稳式基坑围护体系,包括围护桩墙、设于围护撞墙顶部的围护围檩、支撑杆、上述的一种支撑预应力接头装置,所述的支撑预应力接头装置的支撑管的底部与支撑杆的顶部固定连接形成支撑系统,所述的支撑系统与围护桩墙倾斜设置,所述的支撑预应力接头装置的支撑连接管固定设于围护围檩内。

20.与现有技术相比,本实用新型具有如下优点:

21.1、本实用新型基于支撑预应力接头装置对支撑杆与围护围檩、围护桩墙进行连接设置,能够有效对支撑杆进行预应力的施加、承载力测试和轴力监测,无需割除钢管及焊接钢管,对支撑结构无损伤;

22.2、本实用新型通过支撑连接管与支撑管的末端通过支撑加强件活动配合设置,实现支撑管环板、连接管环板间距离可调的结构,可以给支撑结构施加预应力,控制围护体的变形,位移控制效果更好,对周边环境保护效果更好。

附图说明

23.图1为本实用新型的支撑预应力接头装置的侧视图;

24.图2为本实用新型的支撑管的侧视图;

25.图3为本实用新型的支撑管的俯视图;

26.图4为本实用新型的支撑管环板的结构示意图;

27.图5为本实用新型的支撑加强件的结构侧视图;

28.图6为本实用新型的支撑加强件的结构俯视图;

29.图7为本实用新型的支撑连接管的结构侧视图;

30.图8为本实用新型的支撑连接管的结构俯视图;

31.图9为本实用新型的连接管环板的结构示意图;

32.图10为本实用新型预应力施加组件的结构示意图;

33.图11为本实用新型预应力施加组件的俯视结构示意图;

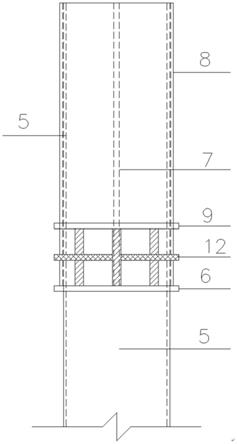

34.图12为本实用新型的一种自稳式基坑围护体系的结构侧视图;

35.其中,1、围护桩墙,2、围护围檩,3、支撑杆,4、支撑预应力接头装置,5、支撑管,6、支撑管环板,7、槽口,8、支撑连接管,9、连接管环板,10、支撑加强件,11、导向槽,12、预应力施加组件,13、变形协调环板,14、预应力动力器,15、承载力监测器。

具体实施方式

36.下面结合附图和具体实施例对本实用新型进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本实用新型并不意在对其适用物或其用途进行限定,且本实用新型并不限定于以下的实施方式。

37.实施例

38.一种支撑预应力接头装置4,如图1所示,包括支撑管5、支撑管环板6、支撑加强件10、支撑连接管8和连接管环板9。

39.对于接头装置的主体结构,如图1~9所示支撑加强件10包括加强件主体和沿加强件主体周侧设置的多个加强板,支撑管5的顶端开设有与支撑加强件10形状适配的槽口7,支撑加强件10设于支撑管5内且所述加强板的末端沿槽口7伸出支撑管5,支撑管环板6绕设于所述支撑管5的周侧并与支撑管5焊接连接,且所述支撑管环板6位于所述槽口7的底端,支撑连接管8的内径大于支撑管5外径,支撑连接管8的内侧壁上开设有多个与支撑加强件10形状适配的导向槽11,支撑连接管8套设于支撑管5的顶端且所述加强板的末端活动卡设于所述导向槽11内,连接管环板9套设于所述支撑连接管8的中部周侧并与支撑连接管8焊接连接。使用时,支撑连接管8可以在导向槽11、支撑加强件10的导向作用下沿支撑管5上下移动。

40.本实施例中,支撑加强件10包括四个加强板,相邻所述加强板的夹角为90度,形成十字形支撑加强件10,对应的,支撑管5的顶端开设有四个槽口7,支撑连接管8的内侧壁上开设有四个导向槽11。

41.本实用新型的预应力接头装置还包括预应力施加组件12,如图10、11所示,预应力施加组件12包括变形协调环板13和预应力动力器14,变形协调环板13上开设有多个用于设置预应力动力装置的动力装置连接孔,预应力动力器14通过动力装置连接孔与变形协调环板13固定连接,预应力动力器14的底面与支撑管环板6的顶面抵触,预应力动力器14的顶面与连接管环板9的底面抵触,本实施例中,预应力动力器14为千斤顶或液压动力装置,使用时能够在不破坏原支撑结构的前提下,进行支撑预应力的施加。预应力接头装置还包括承载力监测器15或轴力检测器,承载力监测器15、轴力检测器设于预应力动力器14上,能够在不破坏原结构的前提下,对支撑管5进行支撑承载力的检验和支撑轴力的监测。

42.本实用新型还提供了一种自稳式基坑围护体系,如图12所示,包括围护桩墙1、设于围护撞墙顶部的围护围檩2、支撑杆3、上述的一种支撑预应力接头装置4,支撑预应力接头装置4的支撑管5的底部与支撑杆3的顶部固定连接形成支撑系统,支撑系统与围护桩墙1倾斜设置,支撑预应力接头装置4的支撑连接管8固定设于围护围檩2内。

43.围护围檩2为钢筋混凝土构件将围护桩墙1连为整体,同时作为支撑的撑点。

44.自稳式基坑围护体系施工过程中,支撑预应力是在土方开挖之前施加于支撑系统,减小开挖期间围护体变形的措施,支撑轴力监测是在土方开挖前进对支撑受力的监测措施。

45.本实施例的自稳式基坑围护体系应用于基坑工程中,支撑预应力接头装置4能够有效保护围护桩墙1、设于围护撞墙顶部的围护围檩2的稳定性。围护围檩2的材料为混凝土或钢材,支撑系统一端位于土体中,另一端位于围护围檩2内部。

46.本实施例中,自稳式基坑围护体系的施工过程包括:

47.第一步:施工围护桩墙1;

48.第二步:施工支撑杆3,在支撑杆3顶端安装支撑管5;

49.第三步:在支撑管5内采用注浆或填碎石等措施提高支撑承载力;

50.第四步:沿支撑管5内设置支撑加强段、支撑连接管8;

51.第五步:浇筑围护围檩2,使支撑连接管8浇筑在围护围檩2中,支撑连接管8与围护围檩2固定连接。

52.第五步:进行承载力测试、预应力的施加和轴力监测。

53.上述实施方式仅为例举,不表示对本实用新型范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本实用新型技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1