钢壳混凝土浇筑精准调速系统的制作方法

1.本实用新型涉及混凝土领域,尤其涉及一种钢壳混凝土浇筑精准调速系统及方法。

背景技术:

2.目前,混凝土浇筑过程中具有如下难点:

3.(1)钢壳沉管混凝土具有大断面、免振捣、自填充的特点,若混凝土流动性不足,则混凝土很难完全填充钢壳,形成局部空洞;若粘聚性不足,流动性稍大,则容易造成浆骨分离,同时,浇筑速率过快,混凝土中气泡未能及时排出,容易在表面聚集,在钢壳与混凝土结合面形成大面积气孔和蜂窝麻面。

4.(2)自密实混凝土水胶比低、胶凝材料用量高,容易导致混凝土早期收缩大,容易造成钢壳与混凝土脱空现象。

5.(3)浮态浇筑工艺可能导致混凝土分层,造成浮浆或浆骨分离等现象;高温天气下,浇筑间隔期间容易发生假凝现象。

6.(4)混凝土钢壳隔舱数量繁多,浇筑混凝土高度重复性和一致性的人工施工,会导致疏忽麻痹,合格率得不到保证。

7.(5)隔仓浇筑作业环境差。深中通道沉管在中船黄埔文冲船厂的船坞内预制,船坞内噪音分贝高,金属粉尘污染较为严重,通风较差,并且,混凝土产生的水化热较高。在艰苦的作业环境下进行沉管隔仓浇筑作业,产业工人容易情绪波动。

8.现有技术主要存在下述缺点:

9.1、人工灌注混凝土浇筑速率不能得以保证,自密实混凝土浇筑速率过快或过慢,均影响钢壳沉管混凝土浇筑品质,钢壳数量繁多加之结构复杂,浇筑混凝土高度重复性和一致性的人工施工,易导致疏忽麻痹,变速操作不及时,合格率得不到保证,因恶劣船坞内进行钢壳隔仓浇筑,浇筑混凝土高度重复性的产业工人容易烦躁,浇筑质量容易因人为情绪干扰而造成缺陷。

10.2、市面上的钢壳混凝土在浇筑过程中,浇筑调速的速度无法适应性调整。而钢壳沉管混凝土具有大断面、免振捣、自填充的特点,若混凝土流动性不足,则混凝土很难完全填充钢壳,形成局部空洞;若粘聚性不足,流动性稍大,则容易造成浆骨分离,同时,浇筑速率过快,混凝土中气泡未能及时排出,容易在表面聚集,在钢壳与混凝土结合面形成大面积气孔和蜂窝麻面,浇筑速度无法实时调整。

技术实现要素:

11.为了克服现有技术的不足,本实用新型的目的之一在于提供一种钢壳混凝土浇筑精准调速系统及方法,其能解决浇筑速度无法实时调整的问题。

12.本实用新型的目的之一采用如下技术方案实现:

13.一种钢壳混凝土浇筑精准调速系统,包括台车料斗组件、横梁组件、纵梁轨道、用

于测量浇筑液面高度的激光测距仪及控制单元,所述台车料斗组件包括料斗本体、支撑架、重量传感器、与料斗本体连接的衔接管路、阀门控制装置,所述料斗本体安装于所述支撑架,所述重量传感器设置于所述料斗本体、支撑架之间并检测所述料斗本体的重量,所述阀门控制装置包括安装于衔接管路上的阀门主体、与阀门主体连接的阀门控制器;所述横梁组件设置有横移轨道,所述横梁组件滑动安装于所述纵梁轨道,所述支撑架滑动安装于所述横移轨道,所述控制单元分别与所述重量传感器、激光测距仪、阀门控制器连接,所述控制单元根据重量传感器传递的重量信息、浇筑的液面高度进而控制阀门控制器,使所述阀门控制器调节所述阀门主体的开关状态及开关程度。

14.一种钢壳混凝土浇筑精准调速方法,应用于钢壳混凝土浇筑精准调速系统,包括以下步骤:

15.准备步骤:将混凝土倒入台车料斗组件中,控制单元根据需求设定浇筑口位置点;

16.移动步骤:台车料斗组件沿横梁组件调整位置,横梁组件沿纵梁轨道调整位置,当到达浇筑口位置点时,台车料斗组件停止移动;

17.浇筑步骤:控制单元发送指令至阀门控制器,阀门控制器打开进行浇筑;

18.检测步骤:重量传感器根据料斗本体的重量生成混凝土余料信息,激光测距仪检测浇筑液面高度并生成液面高度信息,将混凝土余料信息、液面高度信息发送至控制单元;

19.调整步骤:控制单元根据混凝土余料信息、液面高度信息进行分析,发送开合度信息至阀门控制器。

20.进一步地,在所述移动步骤中,当台车料斗组件到达浇筑口位置点时,检测台车料斗组件的浇筑管路的中心线与浇筑口的中心线的偏差精度是否在设定误差内,若是,执行浇筑步骤,若否,台车料斗组件继续调整位置。

21.进一步地,在所述移动步骤中,检测台车料斗组件的浇筑管路的中心线与浇筑口的中心线的偏差精度小于10mm时,执行浇筑步骤。

22.进一步地,在所述浇筑步骤中,在阀门控制器打开之前,抬升组件调整浇筑管路的高度使浇筑管路插入浇筑口,当达到预设深度时,抬升组件停止。

23.进一步地,在所述检测步骤中,控制单元根据混凝土余料信息与时间的变化值生成浇筑速度信息。

24.进一步地,在所述检测步骤中,当检测到混凝土在排气管内的高度超过100mm时,设定此时的高度为液面最高高度,控制单元驱动阀门控制器运作使阀门主体关闭,停止浇筑。

25.进一步地,在所述调整步骤中,控制单元设定临界高度,当混凝土的液面高度小于临界高度,将浇筑速度值设定为a,当混凝土的液面高度不小于临界高度,将浇筑速度值设定为b,a大于b。

26.进一步地,在所述调整步骤中,控制单元设定临界高度为1.3m,当混凝土的液面高度小于1.3m,将浇筑速度值设定为a,当混凝土的液面高度介于1.3m-1.5m之间时,将浇筑速度值设定为b,a/b=2。

27.进一步地,在所述调整步骤中,控制单元根据混凝土余料信息、液面高度信息进行分析生成浇筑速度信息,控制单元发送开合度信息至阀门控制器使实时浇筑速度与浇筑速度信息相匹配,当速度值匹配时,阀门控制器停止。

28.相比现有技术,本实用新型的有益效果在于:

29.一种钢壳混凝土浇筑精准调速方法,将混凝土倒入台车料斗组件中,控制单元根据需求设定浇筑口位置点;台车料斗组件沿横梁组件调整位置,横梁组件沿纵梁轨道调整位置,当到达浇筑口位置点时,台车料斗组件停止移动;控制单元发送指令至阀门控制器,阀门控制器打开进行浇筑;重量传感器根据料斗本体的重量生成混凝土余料信息,激光测距仪检测浇筑液面高度并生成液面高度信息,将混凝土余料信息、液面高度信息发送至控制单元;控制单元根据混凝土余料信息、液面高度信息进行分析,发送开合度信息至阀门控制器。可以根据混凝土余料信息得出实时浇筑速度,控制单元根据混凝土余料信息、液面高度信息进行浇筑速度的调整,在浇筑过程根据浇筑混凝土液面区间进行智能精准调速,下料管可自动精准提升,浇筑结束之后自动停止,自动浇筑且全程无人化、智能化,极大程度地减少产业工人的劳动强度,降低了人力、材料等产品生产成本,在恶劣环境下混凝土钢壳隔舱数量繁多、浇筑混凝土高度重复性和一致性会给工人带来烦躁干扰情绪,自动浇筑可以有效解决工人情绪拨动而带来的危险问题,保证施工质量可有效解决。

30.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

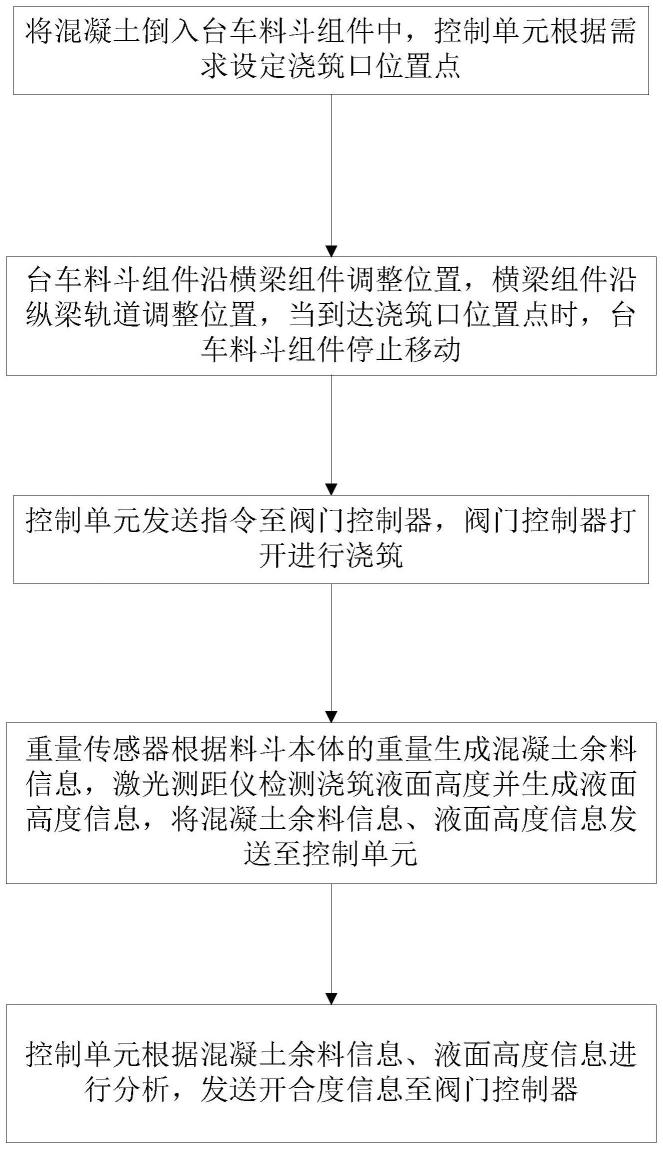

31.图1为本实用新型钢壳混凝土浇筑精准调速方法的流程图;

32.图2为钢壳混凝土浇筑精准调速系统中一较佳实施例的结构图;

33.图3为图2所示钢壳混凝土浇筑精准调速系统的结构图;

34.图4为图2所示钢壳混凝土浇筑精准调速系统的另一结构图;

35.图5为图2所示钢壳混凝土浇筑精准调速系统的又一结构图。

36.图中:10、台车料斗组件;11、料斗本体;111、侧部安装端;12、支撑架;121、台车驱动件;122、上部行车滚轮;13、重量传感器;14、插接件;15、衔接管路;16、阀门控制装置;161、阀门主体;162、阀门控制器;17、第一连通管路;171、浇筑管路;172、抬升滚轮;18、抬升组件;181、抬升电机;182、抬升连接线;20、横梁组件;21、横梁主体;22、下部连接板;23、横梁移动结构;231、横梁驱动件;232、下部行车滚轮;30、纵梁轨道。

具体实施方式

37.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

38.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领

域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

40.请参阅图1,一种钢壳混凝土浇筑精准调速方法,应用于钢壳混凝土浇筑精准调速系统,包括以下步骤:

41.准备步骤:将混凝土倒入台车料斗组件中,控制单元根据需求设定浇筑口位置点;

42.移动步骤:台车料斗组件沿横梁组件调整位置,横梁组件沿纵梁轨道调整位置,当到达浇筑口位置点时,台车料斗组件停止移动;

43.浇筑步骤:控制单元发送指令至阀门控制器,阀门控制器打开进行浇筑;

44.检测步骤:重量传感器根据料斗本体的重量生成混凝土余料信息,激光测距仪检测浇筑液面高度并生成液面高度信息,将混凝土余料信息、液面高度信息发送至控制单元;

45.调整步骤:控制单元根据混凝土余料信息、液面高度信息进行分析,发送开合度信息至阀门控制器。可以根据混凝土余料信息得出实时浇筑速度,控制单元根据混凝土余料信息、液面高度信息进行浇筑速度的调整,在浇筑过程根据浇筑混凝土液面区间进行智能精准调速,下料管可自动精准提升,浇筑结束之后自动停止,自动浇筑且全程无人化、智能化,极大程度地减少产业工人的劳动强度,降低了人力、材料等产品生产成本,在恶劣环境下混凝土钢壳隔舱数量繁多、浇筑混凝土高度重复性和一致性会给工人带来烦躁干扰情绪,自动浇筑可以有效解决工人情绪拨动而带来的危险问题,保证施工质量可有效解决。

46.优选的,在所述移动步骤中,当台车料斗组件到达浇筑口位置点时,检测台车料斗组件的浇筑管路的中心线与浇筑口的中心线的偏差精度是否在设定误差内,若是,执行浇筑步骤,若否,台车料斗组件继续调整位置。

47.优选的,在所述移动步骤中,检测台车料斗组件的浇筑管路的中心线与浇筑口的中心线的偏差精度小于10mm时,执行浇筑步骤。在浇筑管路上设置有用于检测偏差精度的传感器或摄像机,进行偏差精度的检测,解决了浇筑偏差度大的问题。

48.优选的,在所述浇筑步骤中,在阀门控制器打开之前,抬升组件调整浇筑管路的高度使浇筑管路插入浇筑口,当达到预设深度时,抬升组件停止。在现有技术中,一般是人工进行深度的控制,误差率比较高,解决了误差大的问题。

49.优选的,在所述检测步骤中,控制单元根据混凝土余料信息与时间的变化值生成浇筑速度信息。在所述检测步骤中,当检测到混凝土在排气管内的高度超过100mm时,设定此时的高度为液面最高高度,控制单元驱动阀门控制器运作使阀门主体关闭,停止浇筑。

50.优选的,在所述调整步骤中,控制单元设定临界高度,当混凝土的液面高度小于临界高度,将浇筑速度值设定为a,当混凝土的液面高度不小于临界高度,将浇筑速度值设定为b,a大于b。具体的,在所述调整步骤中,控制单元设定临界高度为1.3m,当混凝土的液面高度小于1.3m,将浇筑速度值设定为a,当混凝土的液面高度介于1.3m-1.5m之间时,将浇筑速度值设定为b,a/b=2。在本实施例中,a=30m3/h,b=15m3/h。在实际操作过程中,也可以将临界高度值设定为多个,在第二实施例中,设定临界值h1、h2,h1小于h2,h2小于液面最高高度,当速度小于h1时,设定浇筑速度为vh1,当速度介于h1和h2之间时,设定浇筑速度为vh2,当速度介于h2和最大值之间时,设定浇筑速度为vh3,vh1大于vh2大于vh3,以此类推,可以设定3-10个临界值。

51.优选的,在所述调整步骤中,控制单元根据混凝土余料信息、液面高度信息进行分析生成浇筑速度信息,控制单元发送开合度信息至阀门控制器使实时浇筑速度与浇筑速度信息相匹配,当速度值匹配时,阀门控制器停止。

52.请参阅图2-5,一种钢壳混凝土浇筑精准调速系统,包括台车料斗组件10、横梁组件20、纵梁轨道30、用于测量浇筑液面高度的激光测距仪及控制单元,所述台车料斗组件10包括料斗本体11、支撑架12、重量传感器13、与料斗本体11连接的衔接管路15、阀门控制装置16,所述料斗本体11安装于所述支撑架12,所述重量传感器13设置于所述料斗本体11、支撑架12之间并检测所述料斗本体11的重量,所述阀门控制装置16包括安装于衔接管路15上的阀门主体161、与阀门主体161连接的阀门控制器162;所述横梁组件20设置有横移轨道,所述横梁组件20滑动安装于所述纵梁轨道30,所述支撑架12滑动安装于所述横移轨道,所述控制单元分别与所述重量传感器13、阀门控制器162、激光测距仪连接,所述控制单元根据重量传感器13传递的重量信息、浇筑的液面高度进而控制阀门控制器162,使所述阀门控制器162调节所述阀门主体161的开关状态及开关程度。采用所述控制单元、重量传感器13、阀门控制器162的配合进行浇筑速度的适应性调整,进而解决了浇筑速度带来的浆骨分离、气孔等问题。

53.具体的,浇筑速度的大小由阀门主体161打开的大小程度决定,因此,混凝土浇筑调速是通过控制单元控制阀门控制器162,在本技术中阀门控制器162可采用电机,采用往复驱动闸阀的方式微调开口度来实现的。具体的,浇筑速度等于单位时间内混凝土的重量差,再除以混凝土容重,即:v=δt/δt/ρ,其中:

54.v-混凝土下料速度,即浇筑速度;

55.δt-采集周期内,料斗混凝土重量差;

56.δt-两次采集的时间间隔;

57.ρ-混凝土容重;

58.在实际使用时,智能浇筑台车调速时,每20s采集一次料斗重量信息。plc控制系统根据反馈回来的重量差信号计算浇筑速度是否达标,否则将驱动闸阀电机,调整开口度,达到智能调速的目的。

59.优选的,所述料斗本体11设置有侧部安装端111,所述重量传感器13的上下两侧分别抵触于所述侧部安装端111、支撑架12。

60.优选的,所述支撑架12的下部设置有台车驱动件121、上部行车滚轮122,所述台车驱动件121带动所述上部行车滚轮122沿所述横移轨道滚动。所述台车料斗组件10还包括插接件14,所述插接件14插接于所述侧部安装端111、支撑架12。采用所述插接件14进行侧部安装端111、支撑架12的安装,进而安装重量传感器13。

61.优选的,所述衔接管路15的下侧连接有第一连通管路17。所述台车料斗组件10还包括浇筑管路171,所述浇筑管路171与所述第一连通管路17连接。所述台车料斗组件10还包括抬升滚轮172、抬升组件18,所述抬升滚轮172固定于所述浇筑管路171的上端,所述抬升组件18带动所述抬升滚轮172上下移动。具体的,使用时第一连通管路17与浇筑管路171呈钝角,浇筑管路171与衔接管路15均呈竖直状。

62.优选的,所述抬升组件18包括抬升电机181、抬升连接线182,所述抬升电机181的端部设置有主动轮,所述抬升连接线182绕经所述主动轮、抬升滚轮172。设置抬升组件18的

目的在于抬升浇筑管路171,进而在浇筑开始或结束时减轻工人的压力,提高浇筑的灵活度。

63.优选的,所述横梁组件20包括横梁主体21、安装于横梁主体21下侧的下部连接板22、与下部连接板22固定连接的横梁移动结构23,所述横梁移动结构23包括所述横梁驱动件、231下部行车滚轮232,所述横梁驱动件231带动所述下部行车滚轮232沿所述纵梁轨道30移动。具体的,所述重量传感器13的量程为10-20t,具体的,型号为rcfzc。整个装置结构紧凑,结构新颖,设计巧妙,适用性强,便于推广。

64.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1