大体积筏板马凳筋的制作方法

1.本实用新型涉及建筑工程施工技术领域,具体是一种大体积筏板马凳筋。

背景技术:

2.在大体积筏板基础的施工中,一般采用马凳筋控制楼板上、下层钢筋之间的间距,但是,“几”字型等传统的马凳筋在施工过程中存在一些不足之处:钢筋用量大、焊接工程量大、导致施工周期较长、成本较高。

3.而近年来,绿色施工作为国家可持续发展战略在建筑施工过程中的具体体现,政府、社会均对建筑行业的绿色施工提出了更全面、更深刻的要求。在保证质量、安全等基本要求的前提下,应该通过科学管理和技术进步,最大限度地节约资源与减少对环境负面影响的施工生产活动。因此,为了体现建筑企业绿色施工、低碳建设的环保理念,需设计一种新型的大体积筏板马凳筋。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种大体积筏板马凳筋,可以缩短大体积筏板基础的施工工期,节省钢材,减少开支,具有一定的经济及环保效益。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.一种大体积筏板马凳筋,包括立杆和水平杆,立杆设置有四根,竖立设置并且呈两行两列分布;水平杆包括上层水平杆和中间层水平杆,上层水平杆设置于立杆上部,中间层水平杆设置于立杆中部,上层水平杆、中间层水平杆均包括纵向设置的两根纵向杆和横向设置的两根横向杆,纵向杆固定连接于每列的两根立杆之间,横向杆固定连接于每行的两根立杆之间。

7.作为优选方案,每行的两根立杆之间、每列的两根立杆之间均设置有斜向支撑杆,处于同一行或列的斜向支撑杆的一端固定设置在上层水平杆与其中一根立杆的连接处,另一端固定在中间层水平杆与另一根立杆的连接处。

8.作为优选方案,处于不同列的斜向支撑杆的倾斜方向相同,处于不同行斜向支撑杆的倾斜方向相同。

9.作为优选方案,立杆上端设置有用作钢筋保护层的预留长度。

10.作为优选方案,立杆上均设置有定位筋,定位筋平行固定于立杆一侧,并且定位筋位于上层横向杆的下方,用于对横向杆定位。

11.作为优选方案,立杆上还设置有垫板,垫板水平固定于立杆底部。

12.作为优选方案,立杆的行距和列距相等。

13.相比于现有技术,本实用新型的优势在于:

14.揭示了一种大体积筏板马凳筋,其包括立杆和水平杆,水平杆包括上层水平杆和中间层水平杆,上层水平杆设置于立杆上部,中间层水平杆设置于立杆中部,水平杆可根据自身直径、筏板厚度和钢筋保护层厚度计算出上层水平杆和中间层水平杆的步距,然后与

立杆固定连接,形成整体,机动性高,与传统的“几”字型马凳筋对比,本实用新型加工安装和使用更加方便,大大减少施工周期;并且其使用的钢材量更少,节省钢材,减少开支,具有一定的经济及环保效益。

附图说明

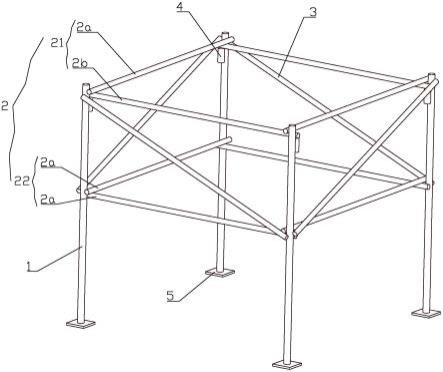

15.图1为本实用新型的结构示意图。

16.图2为本实用新型的使用布置示意图。

17.图中标号为:1、立杆;2、水平杆;21、上层水平杆;22、中间层水平杆;2a、纵向杆;2b、横向杆;3、斜向支撑杆;4、定位筋;5、垫板;6、筏板上部钢筋;7、筏板下部钢筋;8、筏板下筋垫块;9、马凳筋垫块;10、垫层。

具体实施方式

18.下面结合附图对本实用新型进行说明,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限定本实用新型,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的保护范围内。

19.参考图1-2,大体积筏板马凳筋,包括立杆1和水平杆2。

20.立杆1设置有四根,立杆1竖立设置并且呈两行两列分布,立杆1的行距和列距相等;立杆1上端设置有用作钢筋保护层的预留长度。

21.水平杆2包括上层水平杆21和中间层水平杆22,上层水平杆21设置于立杆1上部,中间层水平杆22设置于立杆1中部,水平杆2可根据自身直径、筏板厚度和钢筋保护层厚度计算出上层水平杆21和中间层水平杆22的步距,然后与立杆1固定连接,形成整体,机动性高;上层水平杆21、中间层水平杆22均包括纵向设置的两根纵向杆2a和横向设置的两根横向杆2b,纵向杆2a固定连接于每列的两根立杆1之间,横向杆2b固定连接于每行的两根立杆1之间。

22.每行的两根立杆1之间、每列的两根立杆1之间均设置有斜向支撑杆3,处于同一行或列的斜向支撑杆3的一端固定设置在上层水平杆21与其中一根立杆1的连接处,另一端固定在中间层水平杆22与另一根立杆1的连接处;处于不同列的斜向支撑杆3的倾斜方向相同,处于不同行斜向支撑杆3的倾斜方向相同,斜向支撑杆3用于加强整体强度,形成几何不变支撑体系。

23.立杆1上均设置有定位筋4,定位筋4平行固定于立杆1一侧,并且定位筋4位于上层横向杆2b的下方,用于对上层横向杆2b进行定位。

24.立杆1上还设置有垫板5,垫板5水平固定于立杆1底部,增大立杆1底部基础的受力面积,保证受力均匀。

25.立杆1、水平杆2、斜向支撑杆3和定位筋4均采用螺纹钢筋,其中定位筋4可利用小的废料钢筋头,节省材料,定位筋4可以保证纵横钢筋、中部抗裂钢筋绑扎完毕后,钢筋保护层合格。

26.本实用新型的安装方法是:

27.1、立杆1的加工、安装

28.①

确定钢筋立杆1的长度:根据筏板厚度,减去筏板面层钢筋保护层厚度后,不允许立杆1外露出筏板面,以1.35m厚的大体积筏板施工为例,立杆1高度=筏板厚度-上部钢筋保护层厚度-筏板上部钢筋6直径-通长水平支撑筋直径-筏板下部钢筋7直径-下部垫块(即保护层)厚度=1190mm。

29.②

立杆1下料:确定好钢筋立杆1的长度后,安排钢筋工人,按照1190mm长度下料,要求钢筋断面平整,不得出现马蹄形。

30.③

在垫层10上弹线,确定立杆1的位置。

31.④

设置垫板5:在立杆1底部设置钢垫板5,垫板5尺寸为100*100mm*10mm。

32.⑤

安装立杆1:垫板5设置完毕后,在垫板5上焊上钢筋立杆1,确保立杆1的间距满足1200mm的要求。

33.⑥

垂直度检测:立杆1焊接完成后,利用激光仪测量钢筋立杆1的垂直度,垂直度控制偏差

±

5mm内。

34.2、纵向杆2a、横向杆2b加工、安装

35.①

计算好整体数据,在立杆1上标记:水平杆2支撑筏板面层钢筋,筏板面层钢筋需要20mm的钢筋保护层,筏板面层钢筋保护层厚度+筏板面层钢筋直径=20+(18+20+20)=78mm,则从立柱钢筋顶部往下量78mm,用马克笔在立柱上标记。

36.②

在立杆1上焊接定位筋4:标记完成后,利用小的废料钢筋头,焊接在立杆1上。

37.③

按照纵上横下顺序摆放上层水平杆21:定位筋4焊接完成后,即可摆放横下的横向杆2b,待水平的支撑钢筋摆放完成后,摆上纵上的纵向杆2a。

38.④

上层水平杆21与立杆1焊接:

39.⑤

中间层水平杆22焊接:按照同样的操作方法,在距离立杆1顶部500mm处,焊接中间层水平杆22。

40.⑥

验收:均焊接完毕后,进行验收,要求钢筋水平杆2预留的钢筋保护层控制在20mm,偏差为3mm,且合格率达95%。

41.3、斜向支撑杆3加工、安装

42.①

确定斜向支撑杆3的下料长度:根据立杆1的间距,以及中间层水平杆22的位置,利用勾股定理计算出斜向支撑杆3的长度。

43.②

按照长度要求下料,且不能有马蹄形存在。

44.③

斜向支撑杆3与立杆1焊接:将斜向支撑杆3摆放确定好焊接的位置后,进行焊接。

45.本实用新型应用于大体积筏板的施工中,与“几”字型等传统马凳筋相比,加工安装、使用操作更加方便,减短了施工周期;其使用的钢材量更少,并且可以利用废旧钢筋,提高废旧钢材利用率,节省钢材,减少开支,具有一定的经济及环保效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1