一种基坑用水平支撑装置的制作方法

1.本技术涉及基坑支撑装置领域,尤其是涉及一种基坑用水平支撑装置。

背景技术:

2.在施工过程中经常需要在基础设计位置按基底标高和基础平面尺寸挖出基坑,而由于环境和土壤因素,基坑的四周需要设置用于加固基坑四周结构强度的支撑结构,而基坑用水平支撑结构就是一种水平设置的用于防止基坑四周土壤坍塌的支撑结构。

3.相关技术中公开了一种基坑支撑装置,包括底板,所述底板上垂直固定设有竖板且所述底板上垂直设有加固板,所述加固板上设有加固单元,所述加固单元包括多个竖向间隔分布的固定杆,所述竖板上设有供固定杆穿过的螺纹孔,所述螺纹孔为通孔,所述固定杆两端垂直穿过加固板,且固定杆与螺纹孔螺纹配合,所述加固板均与所述底板滑动连接,所述固定杆的一端固定连接有转动板,所述固定杆的另一端呈圆锥状,当旋动固定杆插入螺纹孔的过程中,固定杆不断向泥土层方向插入,使得加固板与竖板紧密接触,从而加强对泥土层的支撑作用,所述竖板的顶端固定连接有支撑板,所述支撑板包括多个梯形板,所述梯形板的横截面呈梯形状,相邻两个梯形板之间固定连接有连接板,所述连接板位于相邻的两个梯形板之间距离最短的一端,所述梯形板上部均设有排水筒,多个排水筒之间贯穿有排水管,所述排水管的两端均开设有排水孔,还包括排水沟,所述排水沟设置在泥土层,所述排水沟与排水管之间连通有排水导管,所述排水导管向下倾斜设置。

4.针对上述中的相关技术,发明人认为存在着拆装不方便,难以重复利用的缺陷。

技术实现要素:

5.为了提升拆装的便利性,使支撑结构能够重复利用,本技术提供一种基坑用水平支撑装置。

6.本技术提供的一种基坑用水平支撑装置采用如下的技术方案:

7.一种基坑用水平支撑装置,包括安装组件和多组支撑组件,所述安装组件包括长方体状的第一安装板和第二安装板,所述第一安装板用于与基坑内壁处的挡板抵接,所述第二安装板用于与基坑相对内壁处的挡板抵接,所述第一安装板的内侧壁沿其长度方向开设有第一安装槽,所述第二安装板的内侧壁沿其长度方向开设有第二安装槽;

8.所述支撑组件包括第一电动伸缩杆、第一滑块、锁紧件、第二电动伸缩杆和第二滑块,所述第一滑块位于第一安装槽内,所述第一滑块能够沿第一安装槽滑动,所述第一滑块与第一电动伸缩杆的固定端连接,所述第二滑块位于第二安装槽内,所述第二滑块能够沿第二安装槽滑动,所述第二滑块与第二电动伸缩杆的固定端连接,所述第一电动伸缩杆的长度方向与第二电动伸缩杆的长度方向平行,所述锁紧件的一端与第一电动伸缩杆的活动端可拆卸连接,所述锁紧件的另一端与第二电动伸缩杆的活动端可拆卸连接。

9.通过采用上述技术方案,当需要对基坑进行水平支撑时,将第一安装板和第二安装板安装在基坑内,使第一安装板和第二安装板与挡板抵接,滑动第一滑动块和第二滑动

块,使第一电动伸缩杆的活动端与第二电动伸缩杆的活动端处于同一水平位置,将锁紧件连接在第一电动伸缩杆的活动端,启动第一电动伸缩杆与第二电动伸缩杆,当第一电动伸缩杆的活动端与第二电动伸缩杆的活动端抵紧时,关闭第一电动伸缩杆与第二电动伸缩杆,使用锁紧件将第一电动伸缩杆的活动端与第二电动伸缩杆的活动端固定在一起;当需要拆卸时,将锁紧件从第一电动伸缩杆与第二电动伸缩杆的活动端拆下,将第一滑块从第一安装槽内取出,将第二滑块从第二安装槽内取出,将第一安装板和第二安装板从基坑内取出;使支撑结构能够重复利用,提高了支撑结构拆装的便利性。

10.可选的,所述第一安装槽沿其长度方向间隔设置有多个卡槽,所述卡槽内可拆卸连接有卡板,所述卡板用于支撑第一滑块,所述第二安装板沿其长度方向间隔设置有多个插槽,所述插槽内可拆卸连接有插板,所述插板用于支撑第二滑块,所述卡槽与插槽相对设置。

11.通过采用上述技术方案,当需要在安装槽内设置多组支撑组件时,将多组支撑组件的第一滑块分别滑动至不同卡槽的上方,将卡板插入卡槽,将第一滑块放在卡板上方,将多组支撑组件的第二滑块分别滑动至与第一滑块同一水平位置的插槽上方,将卡板插入插槽,将第二滑块放在插板上方;便于多组支撑组件在安装槽内的定位设置,提高了多组支撑组件安装的便利性。

12.可选的,所述第一滑块与第一电动伸缩杆的固定端可拆卸连接,所述第二滑块与第二电动伸缩杆的固定端可拆卸连接。

13.通过采用上述技术方案,当需要维护或者更换第一电动伸缩杆和第二电动伸缩杆时,将第一电动伸缩杆从第一滑块上拆下,对第一电动伸缩杆进行维护,将第二电动伸缩杆从第二滑块上拆下,对第二电动伸缩杆进行维护;提高了支撑结构拆装的便利性。

14.可选的,所述安装组件还包括第一抵接板和第二抵接板,所述第一抵接板的一侧与第一安装板的外侧壁连接,所述第一抵接板的另一侧用于抵接挡板,所述第一抵接板远离第一安装板一面的面积大于第一抵接板与第一安装板的接触面的面积;所述第二抵接板的一侧与第二安装板的外侧壁连接,所述第二抵接板的另一侧用于抵接挡板,所述第二抵接板远离第二安装板一面的面积大于第二抵接板与第二安装板的接触面的面积。

15.通过采用上述技术方案,增大了第一安装板与第二安装板与挡板的抵接范围,提升了水平支撑结构的支撑效果。

16.可选的,所述锁紧件包括固定管、第一固定螺栓和第二固定螺栓,所述第一电动伸缩杆的活动端位于固定管一端的内腔,所述第一电动伸缩杆能够在固定管内滑动,所述第二电动伸缩杆的活动端位于固定管另一端的内腔,所述第二电动伸缩杆能够在固定管内滑动;所述固定管上开设有第一螺纹孔和第二螺纹孔,第一螺纹孔与通孔连通,第二螺纹孔与通孔连通,所述第一固定螺栓与第一螺纹孔螺纹连接,所述第一固定螺栓与第一电动伸缩杆抵接,所述第二固定螺栓与第二螺纹孔螺纹连接,所述第二固定螺栓与第二电动伸缩杆抵接。

17.通过采用上述技术方案,当需要将第一电动伸缩杆的活动端与第二电动伸缩杆的活动端锁紧时,将第一电动伸缩杆的活动端套入固定管的内腔中,在第一螺纹孔内拧紧第一固定螺栓,第一固定螺栓将第一电动伸缩杆的活动端与固定管的内壁抵紧,启动第一电动伸缩杆与第二电动伸缩杆,第二电动伸缩杆的活动端伸入固定管的内腔中,当第二电动

伸缩杆的活动端与第一电动伸缩杆的活动端在固定管的内腔中抵紧时,关闭第一电动伸缩杆与第二电动伸缩杆,在第二螺纹孔内拧紧第二固定螺栓,使第二电动伸缩杆的活动端与固定管的内壁抵紧;提高了第一电动伸缩杆与第二电动伸缩杆抵紧的稳定性,提高了水平支撑结构的支撑性能。

18.可选的,所述第一电动伸缩杆的活动端连接有用于限位固定管的固定环。

19.通过采用上述技术方案,当需要将固定管安装在第一电动伸缩杆上时,将固定环安装在第一电动伸缩杆的活动端,将第一电动伸缩杆伸入固定管内腔,当固定环与固定管抵接时,在第一螺纹孔内拧紧第一固定螺栓,第一固定螺栓将第一电动伸缩杆的活动端与固定管内壁抵紧;提高了安装固定管的稳定性与便利性。

20.可选的,所述固定管顶部开设有观测孔,所述观测孔与固定管的内腔连通,所述观测孔用于观测第一电动伸缩杆活动端与第二电动伸缩杆活动端的贴合情况。

21.通过采用上述技术方案,当需要观察第一电动伸缩杆的活动端与第二电动伸缩杆的活动端是否完全抵紧时,通过观测孔观察通孔内部;便于观测第一电动伸缩杆与第二电动伸缩杆抵紧程度,提升了支撑结构使用的便利性。

22.可选的,所述安装组件还包括第一密封盖和第二密封盖,所述第一密封盖与第一安装槽顶部内壁活动连接,所述第一密封盖用于开启或关闭第一安装槽顶部开口,所述第二密封盖与第二安装槽顶部内壁活动卸连接,所述第二密封盖用于开启或关闭第二安装槽顶部开口。

23.通过采用上述技术方案,当支撑组件安装完毕时,关闭第一密封盖和第二密封盖,降低了由于雨水和杂物落入第一安装槽和第二安装槽内部使支撑结构出现故障的概率,提升了支撑结构使用的稳定性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.通过设置第一安装板、第二安装板、第一电动伸缩杆、第一滑块、锁紧件、第二电动伸缩杆和第二滑块,在第一安装板上开设第一安装槽,在第二安装板上开设第二安装槽;使支撑结构能够重复利用,提高了支撑结构拆装的便利性。

26.通过设置第一防水套与第二防水套,降低了渗水导致第一抵接板和第二抵接板被锈蚀或损坏的概率,提高了水平支撑结构使用的稳定性。

27.通过开设观测孔,便于观测第一电动伸缩杆与第二电动伸缩杆抵紧程度,提升了支撑结构使用的便利性。

附图说明

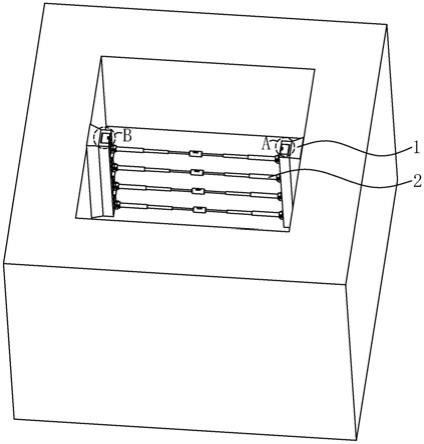

28.图1是本技术一种基坑用水平支撑装置和基坑内挡板的立体示意图;

29.图2是本技术一种基坑用水平支撑装置的立体示意图;

30.图3是图1中a部分的放大图;

31.图4是图1中b部分的放大图;

32.图5是图2中c部分的放大图。

33.附图标记说明:1、安装组件;101、第一安装板;102、第二安装板;103、第一抵接板;104、第二抵接板;105、第一密封盖;106、第二密封盖;2、支撑组件;21、第一电动伸缩杆;22、第一滑块;23、锁紧件;231、固定管;232、第一固定螺栓;233、第二固定螺栓;24、第二电动伸

缩杆;25、第二滑块;3、第一安装槽;4、第二安装槽;5、卡槽;6、卡板;7、插槽;8、插板;9、第一开口;10、第一放置槽;11、第一把手;12、第二开口;13、第二放置槽;14、第二把手;15、固定环;16、第一螺纹孔;17、第二螺纹孔;18、观测孔。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.本技术实施例公开一种基坑用水平支撑装置。参照图1和图2,一种基坑用水平支撑装置包括安装组件1和四组支撑组件2,安装组件1包括长方体状的第一安装板101和第二安装板102,第一安装板101的内侧为第一安装板101远离挡板的一侧,第一安装板101的外侧为第一安装板101与挡板抵接的一侧,第二安装板102的内侧为第二安装板102远离挡板的一侧,第二安装板102的外侧为第二安装板102与挡板抵接的一侧,第一安装板101与第二安装板102的底部用于插入基坑的地面,第一安装板101的外侧壁用于与基坑内壁处的挡板抵接,第二安装板102的外侧壁用于与基坑相对内壁处的挡板抵接,第一安装板101的内侧壁沿其长度方向开设有长方体状的第一安装槽3,第二安装板102的内侧壁沿其长度方向开设有长方体状的第二安装槽4;支撑组件2包括第一电动伸缩杆21、第一滑块22、锁紧件23、第二电动伸缩杆24和第二滑块25,第一滑块22和第二滑块25为长方体状,第一滑块22位于第一安装槽3内,第一滑块22能够沿第一安装槽3滑动,第一滑块22与第一电动伸缩杆21的固定端通过螺栓连接,第二滑块25位于第二安装槽4内,第二滑块25能够沿第二安装槽4滑动,第二滑块25与第二电动伸缩杆24的固定端通过螺栓连接,第一电动伸缩杆21与第二电动伸缩杆24同轴设置,锁紧件23的一端与第一电动伸缩杆21的活动端可拆卸连接,锁紧件23的另一端与第二电动伸缩杆24的活动端可拆卸连接。

36.当需要对基坑进行水平支撑时,将第一安装板101与第二安装板102相对设置在基坑内,使第一安装板101和第二安装板102的外侧与挡板抵接,将第一电动伸缩杆21通过第一滑块22安装入第一安装槽3中,将第二电动伸缩杆24通过第二滑块25安装入第二安装槽4中,将锁紧件23的一端与第一电动伸缩杆21的活动端连接,启动第一电动伸缩杆21与第二电动伸缩杆24,使第二电动伸缩杆24的活动端与第一电动伸缩杆21的活动端抵接,关闭第一电动伸缩杆21与第二电动伸缩杆24,将锁紧件23的另一端与第二电动伸缩杆24的活动端连接;当需要拆卸时,将锁紧件23拆下,将第一电动伸缩杆21从第一滑块22上拆下,将第二电动伸缩杆24从第二滑块25上拆下,将第一滑块22从第一安装槽3中取出,将第二滑块25从第二安装槽4中取出,将第一安装板101与第二安装板102从基坑内取出;使支撑结构能够重复利用,提高了支撑结构拆装的便利性。

37.参照图1和图2,安装组件1还包括第一抵接板103和第二抵接板104,第一抵接板103与第二抵接板104为四棱台状,第一抵接板103靠近第一安装板101的一侧称为第一抵接板103的内侧,第一抵接板103远离第一安装板101的一侧称为第一抵接板103的外侧,第一抵接板103靠近第二安装板102的一侧称为第二抵接板104的内侧,第二抵接板104靠近第一安装板101的一侧称为第二抵接板104的外侧;第一抵接板103的内侧与第一安装板101的外侧壁焊接,第一抵接板103的外侧用于抵接挡板,第一抵接板103外侧的面积大于第一抵接板103内侧的面积;第二抵接板104的内侧与第二安装板102的外侧壁焊接,第二抵接板104的外侧用于抵接挡板,第二抵接板104外侧的面积大于第二抵接板104内侧的面积。当需要

支撑挡板时,第一抵接板103与第二抵接板104的外侧支撑挡板。增大了第一安装板101与第二安装板102与挡板的抵接范围,提升了水平支撑结构的支撑效果。

38.参照图1和图2,第一安装槽3远离第一抵接板103一侧沿其长度方向等间距开设有四个卡槽5,卡槽5为长方体状,卡槽5内卡接有卡板6,卡板6为长方体状,卡板6用于支撑第一滑块22,第二安装板102远离挡板一侧沿其长度方向等间距开设有四个插槽7,插槽7为长方体状,插槽7内卡接有插板8,插板8用于支撑第二滑块25,卡槽5与插槽7相对设置。当需要将四组支撑组件2固定在第一安装板101和第二安装板102内时,将四组支撑组件2的第一滑块22分别移至对应卡槽5上方,将卡板6插入卡槽5,将四组支撑组件2的第二滑块25分别移至对应插槽7上方,将插板8插入插槽7。便于多组支撑组件2在安装槽内的定位设置,提高了多组支撑组件2安装的便利性。

39.参照图2、图3和图4,安装组件1还包括第一密封盖105和第二密封盖106,第一密封盖105和第二密封盖106为长方体状,第一安装槽3顶部位于第一安装槽3正上方处开设有长方形的第一开口9,第一安装槽3位于第一开口9靠近第一抵接板103的侧边与第一密封盖105铰接,第一安装槽3远离第一开口9铰接边的一侧边开设有第一放置槽10,第一密封盖105在关闭时,其下表面与第一放置槽10贴合,第一密封盖105顶部焊接有第一把手11;第二安装槽4顶部位于第二安装槽4正上方处开设有长方形的第二开口12,第二安装槽4位于第二开口12靠近第二抵接板104的侧边与第二密封盖106铰接,第二安装槽4远离第二开口12铰接边的一侧边开设有第二放置槽13,第二密封盖106在关闭时,其下表面与第二放置槽13贴合,第二密封盖106顶部焊接有第二把手14。当支撑组件2安装完毕时,关闭第一密封盖105和第二密封盖106,降低了由于雨水和杂物落入第一安装槽3和第二安装槽4内部使支撑结构出现故障的概率,提升了支撑结构使用的稳定性。

40.参照图5,锁紧件23包括固定管231、第一固定螺栓232和第二固定螺栓233,固定管231为圆柱体状不锈钢管,固定管231顶部开设有观测孔18,观测孔18位于第一电动伸缩杆21活动端和第二电动伸缩杆24活动端抵接处的正上方,观测孔18的横截面为长方形,观测孔18与固定管231的内腔连通,第一电动伸缩杆21的活动端位于固定管231一端的内腔,第一电动伸缩杆21能够在固定管231内滑动,第二电动伸缩杆24的活动端位于固定管231另一端的内腔,第二电动伸缩杆24能够在固定管231内滑动;固定管231底部沿径向开设有第一螺纹孔16和第二螺纹孔17,第一螺纹孔16与第二螺纹孔17间隔设置,第一螺纹孔16位于第一电动伸缩杆21活动端的正下方,第一螺纹孔16与固定管231的内腔连通,第二螺纹孔17位于第二电动伸缩杆24活动端的正下方,第二螺纹孔17与固定管231的内腔连通,第一固定螺栓232与第一螺纹孔16螺纹连接,第一固定螺栓232与第一电动伸缩杆21抵接,第二固定螺栓233与第二螺纹孔17螺纹连接,第二固定螺栓233与第二电动伸缩杆24抵接。当需要固定第一电动伸缩杆21和第二电动伸缩杆24时,拧紧第一固定螺栓232和第二固定螺栓233,使得第一电动伸缩杆21与第二电动伸缩杆24在固定管231内抵紧;提高了第一电动伸缩杆21与第二电动伸缩杆24抵紧的稳定性,便于观测第一电动伸缩杆21与第二电动伸缩杆24抵紧程度,提升了支撑结构使用的便利性,提高了水平支撑结构的支撑性能。

41.参照图5,第一电动伸缩杆21的活动端焊接有用于限位固定管231的固定环15,固定环15的轴线与第一电动伸缩杆21的轴线重合,固定环15与第一电动伸缩杆21外壁焊接,固定环15远离第一电动伸缩杆21固定端的一侧与固定管231抵接。当需要将固定管231安装

在第一电动伸缩杆21的活动端时,将第一电动伸缩杆21的活动端伸入固定管231内,使固定环15与固定管231抵接,提高了安装固定管231的稳定性与便利性。

42.本技术实施例一种基坑用水平支撑装置的实施原理为:当需要对基坑进行水平支撑时,将第一安装板101与第二安装板102相对设置在基坑内,使第一安装板101和第二安装板102的外侧与挡板抵接,打开第一密封盖105,将第一电动伸缩杆21通过第一滑块22滑到第一安装槽3中卡槽5的上方,在卡槽5中插入卡板6,使第一滑块22放在卡板6上,打开第二密封盖106,将第二电动伸缩杆24通过第二滑块25滑到第二安装槽4中卡槽5的上方,在插槽7中插入插板8,使第二滑块25放在插板8上,将第一电动伸缩杆21的活动端伸入固定管231内,当固定管231的一端与固定环15抵接时,拧紧第一固定螺栓232,启动第一电动伸缩杆21与第二电动伸缩杆24,通过观测孔18观察,当发现第二电动伸缩杆24的活动端与第一电动伸缩杆21的活动端抵紧时,关闭第一电动伸缩杆21与第二电动伸缩杆24,拧紧第二固定螺栓233,关闭第一密封盖105和第二密封盖106;当需要拆卸时,打开第一密封盖105和第二密封盖106,将固定管231拆下,将第一电动伸缩杆21从第一滑块22上拆下,将第二电动伸缩杆24从第二滑块25上拆下,将卡板6从卡槽5中取出,将插板8从插槽7中取出,将第一滑块22从第一安装槽3中取出,将第二滑块25从第二安装槽4中取出,将第一安装板101与第二安装板102从基坑内取出,提升了拆装的便利性,易于重复使用。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1