一种土-膨润土竖向防污隔离墙结构

1.本实用新型属于城市地下水土污染防控技术领域,具体涉及一种土-膨润土竖向防污隔离墙结构。

背景技术:

2.城市是工业生产和生活密集区,近年来我国城市化进程继续保持迅猛发展的势头,但是我国工业与市政环保基础设施建设及运营管理水平仍相对滞后,且城市集中式废弃物处理场所污染防控水平较低,导致我国城市地下水土污染问题日益严重。城市地下水土污染具有隐蔽性、累积性和不可逆性等特点,其治理难度大、成本高、周期长,对人类健康和经济社会发展的影响具有长期性。

3.竖向防污隔离墙是目前运用最广泛、最基本的地下水土污染防控技术,近年来我国逐渐开始采用竖向隔离墙技术进行地下水土污染源控制。隔离墙墙体材料较常见的有塑性混凝土、土-膨润土等。其中,塑性混凝土竖向防污隔离墙在工程实践中经常发现渗透性未达标的情况;而土-膨润土竖向防污隔离墙虽然渗透性较低、化学相容性较好,但是墙体强度较低,压缩性较大。因此,有必要对隔离墙墙体材料改良方法做进一步深入研究,使竖向防污隔离墙具备良好的防渗性、阻滞性和耐久性,充分发挥控制地下水土中污染物扩散的作用。

4.中国专利于2021.03.10公开了名称为一种竖向防污隔离墙(申请号:cn202120505473.2)的实用新型专利,减小安装座和钢管架之间的面积,可增加整体结构的通透性,减少对沟槽上方灌入的隔离墙墙体材料阻挡,保证隔离墙墙体材料流动性良好。

5.然而,现有技术中的隔离墙施工过程中墙体高度存在差异,可能导致防渗板的顶端超过隔离墙墙体的顶面,需要对防渗板进行切割,造成防渗板结构存在破损情况。

技术实现要素:

6.本实用新型目的在于解决现有技术中存在的上述不足,提供一种土-膨润土竖向防污隔离墙结构,根据不同施工现场中隔离墙墙体设定的高度,能对内插板的安装高度进行调整,进而调整防渗板在内插板中的安装高度,避免防渗板伸出隔离墙墙体,确保防渗板结构的完整性,使得隔离墙具有防渗、防污性能。而且安装座和钢管架之间不设置钢构件,减少对沟槽上方灌入的隔离墙墙体材料阻挡,防止影响隔离墙墙体材料的流动性。

7.为了解决上述技术问题,本实用新型采用如下技术方案:

8.一种土-膨润土竖向防污隔离墙结构,包括隔离墙墙体、钢管架、防渗板、安装座和内插板,钢管架设于隔离墙墙体的底部,防渗板插入在隔离墙墙体上部处,安装座设有卡槽,内插板焊接在卡槽中,内插板设有凹槽,防渗板插入凹槽中。其特征在于:每个安装座的底部焊接有连接件,钢管架固定连接有调整座,调整座设于连接件的下方,连接件和调整座之间设有高度调整装置。本实用新型根据不同施工现场中隔离墙墙体设定的高度,通过高度调整装置的高度变化,对内插板的安装高度进行调整,进而调整防渗板在内插板中的安

装高度,避免防渗板伸出隔离墙墙体,确保防渗板结构的完整性,使得隔离墙具有防渗、防污性能。而且安装座和钢管架之间不设置钢构件,减少对沟槽上方灌入的隔离墙墙体材料阻挡,防止影响隔离墙墙体材料的流动性。

9.进一步,内插板的两个外侧面均焊接有竖向设置的导向板,两块导向板之间的距离大于凹槽的宽度。导向板对防渗板插入到隔离墙墙体材料中起到导向作用,使得防渗板在插入到隔离墙墙体材料中时,能快速进入到内插板的凹槽中,避免隔离墙墙体材料流动时造成防渗板偏离安装位置。

10.进一步,调整座的个数为至少两个,相邻两个调整座之间焊接有加强板,使得多个调整座连接成整体结构,提高稳定性,进而提高连接件的稳定性。

11.进一步,高度调整装置包括螺纹杆、螺母和固定块,调整座的中间区域设有空腔,调整座的顶部设有第一通孔,第一通孔和空腔连通,螺纹杆竖直穿过第一通孔,并伸入到空腔中,螺母螺纹连接在螺纹杆上,螺母支撑在调整座的顶面上,固定块和连接件固定连接。通过调整螺母在螺纹杆上的位置,改变螺纹杆伸出调整座的长度,实现对连接件的安装高度调整,进而对内插板的安装高度进行调整。本实用新型为了增加螺纹杆的支撑作用,可在每根螺纹杆上拧入两个螺母。

12.进一步,连接件采用钢管,相邻两个钢管架之间固定连接有固定管,使得多个钢管架连接成整体结构,可通过在钢管架上设置耳板,对多个钢管架进行整体吊放。

13.进一步,相邻两个安装座之间的钢管焊接固定,使得多根钢管连接成整体结构,提高钢管的受力能力。

14.进一步,相邻两个安装座之间的钢管通过支撑构件固定连接,使得多根钢管连接成整体结构,提高钢管的受力能力。

15.进一步,支撑构件包括第一钢构件、第二钢构件和第三钢构件,第一钢构件采用h型钢,h型钢包括上翼缘板、下翼缘板和腹板,腹板焊接在上翼缘板和下翼缘板之间,钢管的端部伸入到上翼缘板和下翼缘板之间,上翼缘板和下翼缘板之间设有螺栓,钢管的端部设有第二通孔,螺栓穿过第二通孔,第二钢构件焊接在下翼缘板的底面上,第三钢构件焊接在第二钢构件的底面上,第三钢构件和固定管焊接固定。可先将第三钢构件和第二钢构件焊接固定,再将第三钢构件焊接在固定管上,然后将h型钢和钢管之间通过螺栓固定连接,再将h型钢和第二钢构件焊接固定,使得钢管上受到的力能通过第一钢构件、第二钢构件和第三钢构件传递到固定管上,并传递到钢管架上,提高钢管的受力能力,使得内插板具有较高的稳定性。

16.进一步,第二钢构件采用t型钢,增加第二钢构件和第一钢构件之间的焊接面积,提高第二钢构件和第一钢构件之间的牢固性。

17.本实用新型由于采用了上述技术方案,具有以下有益效果:

18.本实用新型根据不同施工现场中隔离墙墙体设定的高度,通过高度调整装置的高度变化,对内插板的安装高度进行调整,进而调整防渗板在内插板中的安装高度,避免防渗板伸出隔离墙墙体,确保防渗板结构的完整性,使得隔离墙具有防渗、防污性能。而且安装座和钢管架之间不设置钢构件,减少对沟槽上方灌入的隔离墙墙体材料阻挡,防止影响隔离墙墙体材料的流动性。

附图说明

19.下面结合附图对本实用新型作进一步说明:

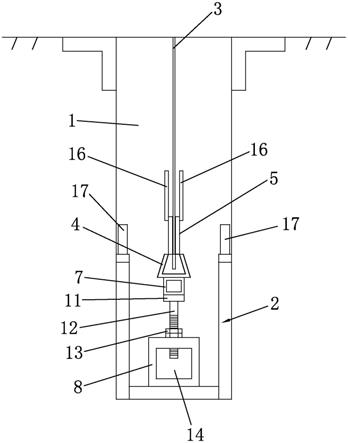

20.图1为本实用新型实施例一的结构示意图;

21.图2为本实用新型实施例一中防渗板插入到内插板中时的结构示意图;

22.图3为本实用新型实施例一中钢管架的结构示意图;

23.图4为本实用新型实施例一中连接件、调整座和高度调整装置之间连接的结构示意图;

24.图5为本实用新型实施例一中调整座的结构示意图;

25.图6为本实用新型实施例二的结构示意图;

26.图7为本实用新型实施例二中防渗板插入到内插板中时的结构示意图;

27.图8为本实用新型实施例二中连接件、调整座和高度调整装置之间连接的结构示意图;

28.图9为本实用新型实施例二中支撑构件的结构示意图。

29.图中,1-隔离墙墙体;2-钢管架;3-防渗板;4-安装座;5-内插板;6-凹槽;7-连接件;8-调整座;9-高度调整装置;10-加强板;11-固定块;12-螺纹杆;13-螺母;14-空腔;15-固定管;16-导向板;17-耳板;18-第一钢构件;19-第二钢构件;20-第三钢构件;21-上翼缘板;22-下翼缘板;23-腹板;24-螺栓;25-第一通孔。

具体实施方式

30.如图1至图5所示,为本实用新型实施例一,

31.一种土-膨润土竖向防污隔离墙结构,包括隔离墙墙体1、钢管架2、防渗板3、安装座4和内插板5,钢管架2设于隔离墙墙体1的底部,防渗板3插入在隔离墙墙体1上部处,安装座4设有卡槽,内插板5焊接在卡槽中,内插板5设有凹槽6,防渗板3插入凹槽6中,该结构为现有技术,本实用新型不再阐述。

32.每个安装座4的底部焊接有连接件7,钢管架2固定连接有调整座8,一般采用焊接方式固定,调整座8设于连接件7的下方,连接件7和调整座8之间设有高度调整装置9。本实用新型根据不同施工现场中隔离墙墙体1设定的高度,通过高度调整装置9的高度变化,对内插板5的安装高度进行调整,进而调整防渗板3在内插板5中的安装高度,避免防渗板3伸出隔离墙墙体1,确保防渗板3结构的完整性,使得隔离墙具有防渗、防污性能。而且安装座4和钢管架2之间不设置钢构件,减少对沟槽上方灌入的隔离墙墙体1材料阻挡,防止影响隔离墙墙体1材料的流动性。

33.内插板5的两个外侧面均焊接有竖向设置的导向板16,两块导向板16之间的距离大于凹槽6的宽度。导向板16对防渗板3插入到隔离墙墙体1材料中起到导向作用,使得防渗板3在插入到隔离墙墙体1材料中时,能快速进入到内插板5的凹槽6中,避免隔离墙墙体1材料流动时造成防渗板3偏离安装位置。

34.调整座8的个数为至少两个,相邻两个调整座8之间焊接有加强板10,使得多个调整座8连接成整体结构,提高稳定性,进而提高连接件7的稳定性。

35.高度调整装置9包括螺纹杆12、螺母13和固定块11,调整座8的中间区域设有空腔14,调整座8的顶部设有第一通孔25,第一通孔25和空腔14连通,螺纹杆12竖直穿过第一通

孔25,并伸入到空腔14中,螺母13螺纹连接在螺纹杆12上,螺母13支撑在调整座8的顶面上,固定块11和连接件7固定连接,一般采用焊接方式固定。通过调整螺母13在螺纹杆12上的位置,改变螺纹杆12伸出调整座8的长度,实现对连接件7的安装高度调整,进而对内插板5的安装高度进行调整。本实用新型为了增加螺纹杆12的支撑作用,可在每根螺纹杆12上拧入两个螺母13。

36.连接件7采用钢管,相邻两个钢管架2之间固定连接有固定管15,使得多个钢管架2连接成整体结构,可通过在钢管架2上设置耳板17,对多个钢管架2进行整体吊放。

37.本实用新型将相邻两个安装座4之间的钢管焊接固定,使得多根钢管连接成整体结构,提高钢管的受力能力。

38.如图6至图9所示,为本实用新型实施例二,

39.一种土-膨润土竖向防污隔离墙结构,包括隔离墙墙体1、钢管架2、防渗板3、安装座4和内插板5,钢管架2设于隔离墙墙体1的底部,防渗板3插入在隔离墙墙体1上部处,安装座4设有卡槽,内插板5焊接在卡槽中,内插板5设有凹槽6,防渗板3插入凹槽6中。

40.每个安装座4的底部焊接有连接件7,钢管架2固定连接有调整座8,一般采用焊接方式固定,调整座8设于连接件7的下方,连接件7和调整座8之间设有高度调整装置9。本实用新型根据不同施工现场中隔离墙墙体1设定的高度,通过高度调整装置9的高度变化,对内插板5的安装高度进行调整,进而调整防渗板3在内插板5中的安装高度,避免防渗板3伸出隔离墙墙体1,确保防渗板3结构的完整性,使得隔离墙具有防渗、防污性能。而且安装座4和钢管架2之间不设置钢构件,减少对沟槽上方灌入的隔离墙墙体1材料阻挡,防止影响隔离墙墙体1材料的流动性。

41.内插板5的两个外侧面均焊接有竖向设置的导向板16,两块导向板16之间的距离大于凹槽6的宽度。导向板16对防渗板3插入到隔离墙墙体1材料中起到导向作用,使得防渗板3在插入到隔离墙墙体1材料中时,能快速进入到内插板5的凹槽6中,避免隔离墙墙体1材料流动时造成防渗板3偏离安装位置。

42.调整座8的个数为至少两个,相邻两个调整座8之间焊接有加强板10,使得多个调整座8连接成整体结构,提高稳定性,进而提高连接件7的稳定性。

43.高度调整装置9包括螺纹杆12、螺母13和固定块11,调整座8的中间区域设有空腔14,调整座8的顶部设有第一通孔25,第一通孔25和空腔14连通,螺纹杆12竖直穿过第一通孔25,并伸入到空腔14中,螺母13螺纹连接在螺纹杆12上,螺母13支撑在调整座8的顶面上,固定块11和连接件7固定连接,一般采用焊接方式固定。通过调整螺母13在螺纹杆12上的位置,改变螺纹杆12伸出调整座8的长度,实现对连接件7的安装高度调整,进而对内插板5的安装高度进行调整。本实用新型为了增加螺纹杆12的支撑作用,可在每根螺纹杆12上拧入两个螺母13。

44.连接件7采用钢管,相邻两个钢管架2之间固定连接有固定管15,使得多个钢管架2连接成整体结构,可通过在钢管架2上设置耳板17,对多个钢管架2进行整体吊放。

45.相邻两个安装座4之间的钢管通过支撑构件固定连接,使得多根钢管连接成整体结构,提高钢管的受力能力。支撑构件包括第一钢构件18、第二钢构件19和第三钢构件20,第一钢构件18采用h型钢,h型钢包括上翼缘板21、下翼缘板22和腹板23,腹板23焊接在上翼缘板21和下翼缘板22之间,钢管的端部伸入到上翼缘板21和下翼缘板22之间,上翼缘板21

和下翼缘板22之间设有螺栓24,钢管的端部设有第二通孔,螺栓24穿过第二通孔,第二钢构件19焊接在下翼缘板22的底面上,第三钢构件20焊接在第二钢构件19的底面上,第三钢构件20和固定管15焊接固定。可先将第三钢构件20和第二钢构件19焊接固定,再将第三钢构件20焊接在固定管15上,然后将h型钢和钢管之间通过螺栓24固定连接,再将h型钢和第二钢构件19焊接固定,使得钢管上受到的力能通过第一钢构件18、第二钢构件19和第三钢构件20传递到固定管15上,并传递到钢管架2上,提高钢管的受力能力,使得内插板5具有较高的稳定性。第二钢构件19采用t型钢,增加第二钢构件19和第一钢构件18之间的焊接面积,提高第二钢构件19和第一钢构件18之间的牢固性。

46.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1