一种套箱底板间隙底模板的制作方法

1.本实用新型涉及桥梁施工技术领域,尤其涉及一种套箱底板间隙底模板。

背景技术:

2.桥梁水中承台施工中,高桩承台受水深的影响,常采用钢套箱施工工艺。在无封底套箱施工中,套箱底板采用混凝土底板,混凝土底板与钢护筒之间的间隙之间需要加入封堵材料进行封堵。由于混凝土底板与钢护筒之间的间隙较大,需要在混凝土底板下方设置间隙底模板,间隙底模板用于承载封堵材料,而现有的间隙底模板在安装时较为不便,施工难度大且耗时较长。

技术实现要素:

3.本实用新型的目的旨在提供一种便于安装的套箱底板间隙底模板。

4.为了实现上述目的,本实用新型提供以下技术方案:

5.一种套箱底板间隙底模板,包括托底环板和吊杆,所述托底环板呈圆环形并用于套设在钢护筒的外壁上,所述托底环板沿其周向分割形成至少两段托底条,相邻两段所述托底条之间借助紧固件连接固定,每个所述托底条上连接有至少一根所述吊杆,所述吊杆用于与钢护筒连接固定。

6.进一步设置:所述托底条的端部弯折设有连接部,相邻两个所述托底条的连接部相互贴合并借助紧固件连接固定。

7.进一步设置:所述连接部上开设有安装孔,所述紧固件为螺纹紧固件,相邻两个所述托底条借助螺纹紧固件穿过连接部上的安装孔实现相互固定。

8.进一步设置:所述连接部上设有至少两个所述安装孔。

9.进一步设置:所述托底条上垂直连接有加劲板,所述加劲板沿托底条的长度延伸方向延伸至托底条的两端。

10.进一步设置:所述加劲板连接于托底条靠近连接部的一侧,所述加劲板的两端与所述连接部连接。

11.进一步设置:所述加劲板沿托底环板宽度方向的中心线分布。

12.进一步设置:所述吊杆与托底条的连接位置位于加劲板靠近托底环板中心的一侧。

13.进一步设置:所述吊杆与托底条穿孔塞焊连接。

14.进一步设置:每个所述托底条上沿托底环板的周向间隔地连接有至少两根所述吊杆。

15.相比现有技术,本实用新型的方案具有以下优点:

16.本实用新型涉及的套箱底板间隙底模板中,托底环板由多个托底条组装而成,每个托底条上均设有吊杆,在安装间隙底模板时,可通过提拉吊杆将各个托底条进行下放,当托底条下方至预定水深处后,再将多个托底条进行拼装,在拼装完毕后将吊杆与钢护筒外

壁焊接固定,采用多块拼装的方式,并借助吊杆进行吊装,降低了间隙底模板的组装难度,减少了施工时长。

17.本实用新型附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

18.本实用新型上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

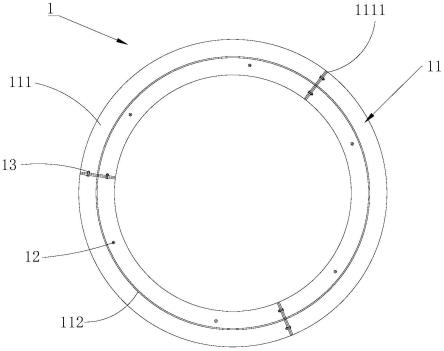

19.图1为本实用新型的一种实施例中间隙底模板的结构示意图;

20.图2为本实用新型的一种实施例中连接部的结构示意图;

21.图3为本实用新型的一种实施例中间隙底模板的截面示意图;

22.图4为本实用新型的一种实施例中间隙底模板的安装示意图。

23.图中,1、间隙底模板;11、托底环板;111、托底条;1111、连接部;11111、安装孔;112、加劲板;12、吊杆;13、螺纹紧固件;2、套箱底板;3、钢护筒。

具体实施方式

24.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

25.如图1至图4所示,本实用新型提供了一种套箱底板间隙底模板1,用于安装在套箱底板2的下方,用于封堵套箱底板2与钢护筒3的间隙,套箱底板间隙底模板1包括托底环板11和吊杆12,所述托底环板11呈圆环形,其内径的尺寸与钢护筒3的外径相适配,用于套设在钢护筒3的外壁上。所述托底环板11沿其周向分割形成至少两段托底条111。相邻两段所述托底条111之间借助紧固件相互连接固定,每个所述托底条111上连接有至少一根所述吊杆12,所述吊杆12用于与钢护筒3的外壁连接固定。

26.通过这样设置,托底环板11由多个托底条111组装而成,每个托底条111上均设有吊杆12,在安装间隙底模板1时,可通过提拉吊杆12将各个托底条111进行下放,当托底条111下方至预定水深处后,再将多个托底条111进行拼装,在拼装完毕后将吊杆12与钢护筒3外壁焊接固定,采用多块拼装的方式,并借助吊杆12进行吊装,降低了间隙底模板1的组装难度,减少了施工时长。

27.在本实施例中,在本实施例中,所述托底环板11由三段托底条111首尾拼接而成,三段托底条111的长度相同,且三段托底条111的结构完全相同,在生产时可以批量加工成型。在本实施例中,所述托底条111呈薄片状,采用10mm厚钢板制成。

28.进一步地,所述托底条111的端部弯折设有连接部1111,所述连接部1111为薄片状,所述连接部1111呈90

°

弯折,即所述连接部1111垂直于所述托底环板11所在平面,相邻两个所述托底条111的连接部1111相互贴合并借助紧固件连接固定。在本实施例中,所述连接部1111上开设有安装孔11111,所述紧固件为螺纹紧固件13,具体包括螺栓和螺母,螺栓可穿过安装孔11111后与螺母进行螺纹配合,将相邻两个托底条111连接固定。

29.进一步地,所述连接部1111上设有至少两个所述安装孔11111,在本实施例中,所述连接部1111上设有两个所述安装孔11111,且两个安装孔11111沿连接部1111的长度方向分布,即沿托底条111的宽度方向进行分布,每个安装孔11111内均安装有螺纹紧固件13。在其他实施例中,也可以设置三个以上的安装孔11111。通过在连接部1111上设置多个安装孔11111,提高相邻两个托底条111的连接强度,防止托底条111发生松动。

30.进一步地,所述托底条111上垂直连接有加劲板112,所述加劲板112沿托底条111的长度延伸方向延伸至托底条111的两端。在本实施例中,所述加劲板112高度为10cm,厚度为10mm。优选地,所述加劲板112连接于托底条111靠近连接部1111的一侧,所述加劲板112的两端与所述连接部1111连接。通过在托底条111的一侧设置加劲板112,加劲板112提升了间隙底模板1的结构强度,使间隙底模板1在承受封堵材料的重力时不易发生折弯,确保套箱底板2底部的密封性。

31.在本实施例中,所述加劲板112沿托底环板11宽度方向的中心线分布,三个托底条111上的加劲板112围合形成圆环形结构。进一步地,所述吊杆12与托底条111的连接位置位于加劲板112靠近托底环板11中心的一侧。由于间隙底模板1的内圈靠近钢护筒3外壁,与钢护筒3连接形成封堵结构,间隙底模板1的外圈局部与套箱底板2贴合,因此间隙底模板1内圈部分需要承受更多重量,通过将吊杆12连接于托底条111靠近其内圈的位置,能够较大程度地提升托底条111的承重能力,确保间隙底模板1的稳定性。而且,这样设置也可使吊杆12更靠近钢护筒3,在吊杆12与钢护筒3进行焊接时更加方便。

32.进一步地,每个所述托底条111上沿托底环板11的周向间隔地连接有至少两根所述吊杆12。优选地,所述吊杆12采用螺纹钢。在本实施例中,每个托底条111上连接有两根吊杆12,即共设置有两根吊杆12,且两根吊杆12呈等距间隔分布。

33.在本实施例中,所述吊杆12与托底条111穿孔塞焊连接。即在托底条111在预先开孔,开孔直径为23mm,再将吊杆12穿过托底条111上的孔后焊接固定,此加工方式能够提高吊杆12与托底条111的连接稳定性,且成型难度较低。

34.本实用新型的套箱底板间隙底模板1的安装方法如下:

35.在套箱底板2拼装前,先将三个托底条111之间的螺栓放松,通过吊杆12下放间隙底模板1至套箱底板2所要安装的位置以下30cm,再将吊杆12与露出于水面以上的钢护筒3部分点焊固定。在套箱拼装完成后,将吊杆12与钢护筒3分离,将吊杆12上提30cm,将间隙底模板1与套箱底板2的底面密贴,间隙底模板1与钢护筒3之间预留2cm间隙,再将吊杆12与钢护筒3双面满焊连接,操作者在水下将三个托底条111之间的螺栓拧紧,再采用土工织物封堵于间隙底模板1与钢护筒3之间,最后在间隙底模板1上方填充砂浆完成封堵。在套箱内抽干水后,保留套箱底板2上方25cmm的吊杆12不切除,将外露于套箱底板2上方的吊杆12与钢护筒3焊接。

36.相比现有技术,本实用新型的方案具有以下优点:

37.本实用新型涉及的套箱底板间隙底模板1中,托底环板11由多个托底条111组装而成,每个托底条111上均设有吊杆12,在安装间隙底模板1时,可通过提拉吊杆12将各个托底条111进行下放,当托底条111下方至预定水深处后,再将多个托底条111进行拼装,在拼装完毕后将吊杆12与钢护筒3外壁焊接固定,采用多块拼装的方式,并借助吊杆12进行吊装,降低了间隙底模板1的组装难度,减少了施工时长。

38.以上所述仅是本实用新型的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1