石窟寺顶部预应力无尾反压填充注浆锚固结构及锚固方法

1.本发明涉及石窟寺顶部围岩加固技术领域,尤其涉及一种石窟寺顶部预应力无尾反压填充注浆锚固结构及锚固方法。

背景技术:

2.锚杆支护是用浆液将锚杆杆体锚固于岩体中,利用杆体抗拉强度对岩体进行加固的技术,其通过施加预应力来主动支护岩体,改善加固效果,锚杆支护广泛应用于矿山边坡、隧道、坝体等工程中,也是石窟寺围岩的一种常用加固方法。

3.目前传统的施工步骤类似于中国申请专利cn104653206a公开的一种基于普通锚索施工的预应力全长锚固锚索施工方法,包括以下步骤:采用锚杆钻机在眼位钻孔;锚杆钻机开大水门清孔;用锚索锚固端将树脂锚固剂顶入孔内,使锚杆钻机一边推动锚索,一边通过旋转锚索搅拌树脂锚固剂;在锚索防渗套上安装锚索注浆塞,在锚索注浆塞上安装锚索托盘,锚索托盘上设有注浆孔,在锚索托盘上安装锚索锁具,将注浆管的一端穿入注浆孔,利用锚索张拉机通过对锚索锁具加压;当锚索非锚固端的中心端面有浆液流出时,停止注浆,完成注浆操作。

4.上述锚固方法存在以下缺陷:1)石窟寺顶部采用锚杆支护时,需要用注浆机将浆液压注到锚杆孔中,由于锚杆孔口密封不严,在重力作用下浆液会流出锚杆孔,导致浆液充填不密实,锚固力降低,后期锚杆孔还会出现地下水渗漏,不利于对石窟的保护:2)常规锚杆用于石窟寺顶部加固时,锚杆尾部外露于岩体,改变了石窟寺表面外貌,影响石窟寺的观光度。

技术实现要素:

5.本发明的目的在于提供一种石窟寺顶部预应力无尾反压填充注浆锚固结构及锚固方法,以解决传统锚固方法存在的漏浆、锚杆尾部外露于岩体的问题。

6.为实现上述技术目的,本发明采用了以下技术方案:

7.本发明涉及一种石窟寺顶部预应力无尾反压填充注浆锚固结构,其包括锚杆孔和锚杆组件;所述的锚杆孔包括相互连通的孔口段和孔身段,孔口段的孔径大于孔身段的直径,孔口段的孔径从下到上逐渐减小;所述的锚杆组件包括锚杆杆体、楔形锚头、垫板和排气管,所述的锚杆杆体的锚固端设有楔形部分,所述的楔形锚头与楔形部分配合,所述的垫板通过螺母固定在锚杆杆体的尾部,垫板的外圈与孔口段的内壁紧密接触,所述的排气管的一端固定在锚杆杆体的锚固端,排气管的另一端贯穿垫板,排气管用于注浆时排出锚杆孔内的空气;所述的锚杆孔内位于垫板上方的部分灌注有注浆体,锚杆孔内位于垫板下方的部分设有封锚体,所述的锚杆杆体的尾部全部埋设于封锚体内。

8.优选地,所述的锚杆杆体的长度比锚杆孔的深度小至少50mm。

9.优选地,所述的垫板位于孔口段的中部。

10.优选地,所述的楔形锚头包括两个楔形片,两个楔形片相对的一侧均设有内螺纹,

两片楔形片通过弹力带捆绑,楔形锚头的外径比孔口段的孔径小5mm。

11.优选地,所述的垫板上设有中心孔、排气管孔和注浆管孔;所述的锚杆杆体的尾部贯穿中心孔,锚杆杆体的尾部设置有螺母,螺母用于调整垫板位置并对锚杆杆体施加预应力;所述的排气管从排气管孔中穿出;所述的注浆管孔用于螺纹连接注浆管进而实现注浆体的施工,注浆管孔在注浆体施工完成后封堵。

12.优选地,所述的孔口段的深度为100mm。

13.优选地,所述的垫板的直径为100~150mm,厚度为10mm。

14.本发明还涉及一种石窟寺顶部预应力无尾反压填充注浆锚固方法,其包括以下步骤:

15.1)锚杆孔钻孔:利用钻机在石窟寺顶部的围岩处钻孔形成孔身段,利用锥形钻头将孔身段的孔口扩大形成孔径从下到上逐渐减小的孔口段;

16.2)锚杆杆体及排气管安装:将楔形锚头套设在锚杆杆体锚固端的楔形部分处,将排气管的顶端固定在锚杆杆体的顶端,在锚杆杆体的尾端安装接长杆,将组装好的锚杆杆体和排气管送入一根安装管中,将锚杆杆体和排气管连同安装管一起送入锚杆孔,向上推安装管的同时向下拉锚杆杆体,使锚杆杆体的楔形部分与楔形锚头挤压,使得楔形锚头扩张并与孔口段紧密接触,将锚杆杆体锚固于锚杆孔内,取出安装管;

17.3)施加预应力:将垫板安装至锚杆杆体的尾部,并将排气管从垫板处引出,向锚杆杆体的尾部旋拧螺母,使垫板上升并挤压孔口段侧壁,直至垫板外圈与孔口段侧壁完全密封且垫板无法继续上升,继续旋拧螺母向锚杆杆体施加预应力;

18.4)安装注浆管:在垫板上安装注浆管,注浆管上端的注浆口位于垫板上方;

19.5)注浆:用注浆机连接注浆管,由垫板上表面开始逐渐向上注浆,同时通过排气管排出锚杆孔内的空气,直至排气管中有浆液溢出;

20.6)注浆管及接长杆拆除:待浆液终凝形成注浆体后,拆除注浆管并封堵垫板上的注浆孔,拆除接长杆;

21.7)封锚施工:用抗渗砂浆施工封锚体,将垫板以下的孔口段进行封闭。

22.优选地,所述的步骤2)中在锚杆杆体的尾端安装接长杆后,锚杆杆体和接长杆的总长度比锚杆孔的深度大至少5mm;所述的锚杆杆体的尾端设有尾孔,尾孔内设有内螺纹,所述的接长杆上设有螺杆,螺杆与尾孔内的内螺纹配合进而实现接长杆与锚杆杆体可拆卸连接。

23.优选地,所述的注浆管包括外管、阀门和内管,外管固定在内管的底端,阀门安装在内管处;所述的内管的外侧还设有用于与垫板螺纹连接的外螺纹。

24.采用本发明涉及的技术方案,具有以下的特点和有益效果:

25.1.本发明涉及的石窟寺顶部预应力无尾反压填充注浆锚固结构的锚杆孔包括相互连通的孔口段和孔身段,孔口段的孔径从下到上逐渐减小,锚杆组件包括锚杆杆体和垫板,垫板的外圈与孔口段的内壁紧密接触,注浆过程中,垫板可防止浆液渗漏,浆液充填密实,锚固力强,后期锚杆孔不会出现地下水渗漏的问题。

26.2.本发明涉及的石窟寺顶部预应力无尾反压填充注浆锚固方法在锚杆杆体安装时,先在锚杆杆体的尾端安装接长杆,锚杆杆体安装至锚杆孔后,将接长杆拆除,使得封锚后锚杆杆体的尾部全部埋设于封锚体内,不会改变石窟寺表面外貌,不会影响石窟寺的观

光度。

附图说明

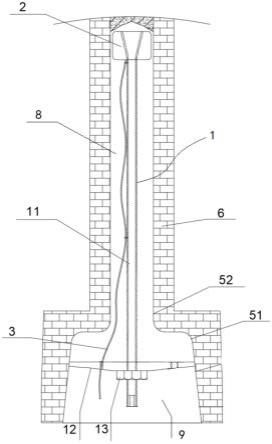

27.图1为石窟寺顶部预应力无尾反压填充注浆锚固结构的结构示意图;

28.图2为锚杆组件的结构示意图;

29.图3为垫板及锚杆杆体尾端结构详图;

30.图4为垫板的仰视图;

31.图5为楔形锚头的结构示意图;

32.图6为锚杆组件安装至锚杆孔后注浆前的示意图;

33.图7为注浆管的结构详图;

34.图8为安装管的示意图。

35.附图标记说明:1-锚杆组件,11-锚杆杆体,12-垫板,13-螺母,14-接长杆,15-楔形部分,111-尾孔,121-中心孔,122-排气管孔,123-注浆管孔,2-楔形锚头,21-楔形片,22-内螺纹,23-弹力带,3-排气管,4-注浆管,41-外管,42-阀门,43-内管,44-外螺纹,51-孔口段,52-孔身段,6-围岩,7-安装管,8-注浆体,9-封锚体。

具体实施方式

36.下面对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.参照附图1所示,本发明涉及的石窟寺顶部预应力无尾反压填充注浆锚固结构包括锚杆孔和锚杆组件1。锚杆孔包括相互连通的孔口段51和孔身段52,孔口段52的孔径大于孔身段51的直径,孔口段52的孔径从下到上逐渐减小。

38.参照附图1~5所示,所述的锚杆组件1包括锚杆杆体11、楔形锚头2、垫板12和排气管3。

39.所述的锚杆杆体的长度比锚杆孔的深度小至少50mm,锚杆杆体11的锚固端设有楔形部分,楔形锚头2与楔形部分配合,楔形锚头2包括两个楔形片21,两个楔形片21相对的一侧均设有内螺纹22,内螺纹22的设置可以增加楔形锚头2与锚杆杆体11的楔形部分的摩擦力,两片楔形片21通过弹力带23捆绑,楔形锚头2的外径比孔口段51的孔径小5mm,孔口段51的深度为100mm。

40.所述的垫板的直径为100~150mm,厚度约为10mm,垫板12位于孔口段的中部,垫板12上设有中心孔121、排气管孔122和注浆管孔123,锚杆杆体11的尾部贯穿中心孔121,垫板12通过螺母13固定在锚杆杆体11的尾部,螺母13用于提升垫板12高度,使得垫板12的外圈与孔口段51的内壁紧密接触,螺母13还用于对锚杆杆体11施加预应力。所述的排气管3的一端采用拉扣固定在锚杆杆体11的锚固端,排气管3的另一端从垫板12的排气管孔122穿出,排气管12用于注浆时排出锚杆孔内的空气,避免锚杆孔内空气压缩阻碍注浆;所述的注浆管孔123用于螺纹连接注浆管,注浆管孔在注浆体施工完成后封堵。

41.所述的锚杆孔内位于垫板上方的部分灌注有注浆体8,锚杆孔内位于垫板下方的

部分设有封锚体9,所述的锚杆杆体的尾部全部埋设于封锚体内。

42.石窟寺顶部预应力无尾反压填充注浆锚固方法包括以下步骤:

43.1)锚杆孔钻孔:依据设计要求用钻机在石窟寺顶部的围岩6处钻孔形成孔身段52,成孔后对孔身段52进行清理,再利用锥形钻头将孔身段52的孔口扩大形成孔径从下到上逐渐减小的孔口段51;

44.2)锚杆杆体11及排气管3安装:将楔形锚头2套设在锚杆杆体11锚固端的楔形部分处,将排气管3的顶端固定在锚杆杆体11的顶端,在锚杆杆体11的尾端安装接长杆14,安装接长杆后,锚杆杆体11和接长杆14的总长度比锚杆孔的深度大至少5mm,参照附图3所示,锚杆杆体11和接长杆14的距离连接方式为:锚杆杆体11的尾端设有尾孔111,尾孔111内设有内螺纹,所述的接长杆14上设有螺杆,螺杆与尾孔111内的内螺纹配合进而实现接长杆与锚杆杆体可拆卸连接。锚杆杆体11、排气管3及接长杆14组装完成后,将组装好的结构送入一根如图8所示的安装管7中,安装管7的直径要大于锚杆杆体11与排气管3组合在一起时的外形直径,保证锚杆杆体11和排气管3能够穿入安装管7中,同时小于楔形锚头2的外径;再将锚杆杆体11和排气管3连同安装管3一起送入锚杆孔,向上推安装管7的同时向下拉锚杆杆体11,使锚杆杆体的楔形部分与楔形锚头挤压,楔形锚头受到楔形部分的挤压后,两片楔形片21分离,使得楔形锚头2向外扩张并接触孔口段41周围的围岩5,进而将锚杆杆体11锚固于锚杆孔内,取出安装管7;

45.3)施加预应力:将垫板12安装至锚杆杆体11的尾部,并将排气管3从垫板12的排气管孔122处引出,向锚杆杆体的尾部旋拧螺母13,使垫板12上升并挤压孔口段51侧壁,直至垫板12外圈与孔口段51侧壁完全密封且垫板无法继续上升,如此可防止注浆时漏浆,继续旋拧螺母13向锚杆杆体11施加预应力;

46.4)安装注浆管:在垫板12上安装注浆管4,参照附图7所示,所述的注浆管4包括外管41、阀门42和内管43,外管41固定在内管43的底端,阀门42安装在内管43处;所述的内管43的外侧还设有用于与垫板12螺纹连接的外螺纹,内管43通过螺纹连接的方式固定在垫板12的注浆管孔,使得注浆管4上端的注浆口位于垫板12上方,形成如图6所示的结构;

47.5)注浆:用注浆机连接注浆管4,由垫板12上表面开始逐渐向上注浆,同时通过排气管3排出锚杆孔内的空气,避免空气压缩导致的注浆受阻,持续注浆直至排气管3中有浆液溢出;

48.6)注浆管4及接长杆14拆除:待浆液终凝形成注浆体8后,拆除注浆管4并封堵垫板上的注浆孔,拆除接长杆14;

49.7)封锚施工:用抗渗砂浆施工封锚体9,将垫板12以下的孔口段51进行封闭,使得锚杆杆体11的尾部全部埋于封锚体9内。

50.以上结合实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1