一种增强型钢绞线及其制作方法与流程

1.本发明属于钢绞线领域,具体涉及一种增强型钢绞线及其制作方法。

背景技术:

2.钢绞线是由多根钢丝绞合构成的钢铁制品,碳钢表面可以根据需要增加镀锌层、锌铝合金层、包铝层等。按照用途主要分为预应力钢绞线、镀锌钢绞线以及不锈钢钢绞线;钢绞线广泛用于电力、岩土施工等领域,以岩土施工领域为例,其主要用于加固岩土体,但是现有的钢绞线加固能力不足。

技术实现要素:

3.针对上述现有技术的不足,本发明提供一种增强型钢绞线,包括头部的锚固套筒、钢绞线主体和尾部的让压套筒,锚固套筒和钢绞线主体通过连接筒连接,让压套筒包覆于钢绞线主体尾端,让压套筒外部设置有支撑垫板和锁定螺母;

4.所述钢绞线主体包括位于中心的中心空心管以及编绞于中心空心管外的钢丝;钢绞线的头部固定连接于连接套筒下端内部,连接套筒的上端外径减小成台阶状以与锚固套筒底部内径固定连接;

5.所述锚固套筒包括底端开口的套筒筒体,在套筒筒体顶部设置有顶部固定锥,套筒筒体周向开设有锚固口,底部且位于连接套筒以上位置周向开设有注浆出口,在连接套筒内部设置有侧壁锚固锥,侧壁锚固锥顶端位于锚固口内,底端固定于可膨胀囊外表面,可膨胀囊底部开口并与充气钢管一端连通,充气钢管为空心的钢管,位于中心空心管内,另一端漏出中心空心管。

6.优选的,在注浆出口设置有单向阀,自套筒筒体内部向外部流通。

7.优选的,所述锚固口为圆台形,外口直径小内口直径大;所述侧壁锚固锥顶端为三角锥,中间主体为圆柱,圆柱底端直径逐渐扩大形成圆台,且侧壁锚固锥的圆台高度大于等于圆台形锚固口高度,整体直径略大于圆台形锚固口直径以形成过盈配合;侧壁锚固锥的最底部为直径更大的扁圆柱体以进一步防止侧壁锚固锥脱离至套筒筒体外部。

8.优选的,所述可膨胀囊外表面顶部通过第一胶体与套筒筒体内壁连接,周向通过第二胶体与侧壁锚固锥底端连接;侧壁锚固锥的圆柱形主体顶端通过第三胶体与锚固口内壁固定连接,且第三胶体内部含有胶液。

9.优选的,所述钢绞线主体底端外部镶套有挤压件,挤压件外又套接有内表面为螺纹状的让压套筒,让压套筒内壁沿周向均布有轴向通孔;所述中心空心管两端为空心钢管中间为空心柔性管。

10.优选的,所述钢绞线主体外可套接限位套筒,所述限位套筒包括限位套筒筒体以及可上下转动连接于限位套筒筒体的倒刺,倒刺沿轴向、径向间隔布置,倒刺上设置有通孔。所述限位套筒筒体由沿轴向中心面对称的两个可拆卸连接的半筒体组成。

11.一种增强型钢绞线的制作方法,包括如下步骤:s1,装配锚固套筒

12.s11,在锚固套筒顶部安装顶部固定锥,

13.s12,在可膨胀气囊顶端采用第一胶体连接套筒筒体内壁,在可膨胀气囊周向相应位置采用第二胶体连接侧壁锚固锥,

14.s13,侧壁锚固锥的圆柱形主体顶端通过第三胶体与锚固口内壁连接,同时保证侧壁锚固锥位于锚固口以内;

15.s14,在注浆出口安装单向阀;

16.s15,将充气钢管顶端与可膨胀囊底部开口连接;

17.s2,装配钢绞线主体和让压套筒

18.s21,制作钢绞线主体,钢绞线主体包括位于中心的中心空心管以及编绞于中心空心管外的钢丝;

19.s22,在钢绞线主体底端外部套接让压套筒;

20.s3,连接锚固套筒与钢绞线主体

21.s31,将连接套筒外径减小成台阶状的一端与锚固套筒底部内径固定连接;

22.s32,将钢绞线主体的头部自充气钢管底端穿过,之后固定连接于连接套筒底端内部;

23.s4,准备好限位套筒、支撑垫板、锁定螺母。

24.一种增强型钢绞线的使用方法,包括如下步骤:

25.步骤a:钻进钢绞线钻孔;

26.步骤b:将按照上述方法制作的增强型钢绞线插入钻孔预定位置,插入时安装好限位套筒并固定充气钢管,避免其相对于钢绞线主体移动;

27.步骤c:自充气钢管底部向可膨胀气囊内充气,可膨胀气囊膨胀后将侧壁锚固锥刺入钻孔侧壁并固定于锚固口;锚固口内的第三胶体内的胶液流出,将侧壁锚固锥进一步固定于钻孔侧壁和锚固口;

28.步骤d:自充气钢管底部吸出可膨胀气囊内气体使其收缩,收缩后使得第一胶体、第二胶体断开,然后通过充气钢管将其拉出以重复使用;

29.步骤e:张拉钢绞线形成预应力,套上支撑垫板并通过锁定螺母固定;

30.步骤f:其一、若增强型钢绞线未产生或者仅产生很小的让压滑移,则无需注浆;其二、若产生一定量的让压滑移,在滑移运动相对稳定时对增强型钢绞线进行第一次注浆,注浆自中心空心管底端注入;注浆结束后,采用细管深入中心空心管内对中心空心管、单向阀进口进行清洗;待注入的浆体基本稳定后,自中心空心管底端注入少量水,清洗至单向阀出口一定范围;若继续产生让压滑移,进行第二次注浆,自注浆出口、轴向通孔同时注浆。

31.优选的,步骤d中,也可自充气钢管底部注入腐蚀液,腐蚀可膨胀气囊与充气钢管连接处,然后回收腐蚀液,拔出充气钢管。

32.优选的,步骤e中,张拉必须低于让压套筒与钢绞线主体之间的最小让压力。

33.本发明的有益技术效果为:

34.1、在钢绞线顶端设置的锚固套筒可以大大提高钢绞线的锚固能力;钢绞线底端采用让压结构,避免岩土位移大造成钢绞线拉断而失效。设计的限位套筒具有可旋转倒刺大大提高了锚固能力,且倒刺通孔的设计不影响注浆。

35.2、侧壁锚固锥可以沿钻孔径向深入孔壁且不破坏孔壁,在伴随有胶液的流出情况

下可以大大提高锚固能力;且侧壁锚固锥与锚固口的圆台型结构可以大大提高两者的连接强度。创造性的提出通过可膨胀囊固定侧壁锚固锥、通过充气钢管7进行充气且在送入钻孔时支撑钢绞线主体,由于侧壁锚固锥放入时不外露且充气钢管提高了支撑钢绞线主体的强度,利于钢绞线的放入,通过充气将侧壁锚固锥沿钻孔径向深入孔壁,并可通过充气钢管回收可膨胀囊。

36.3、综合锚固套筒和让压套筒的结构,提出在锚固套筒底端设置注浆出口,在让压套筒内壁设置轴向通孔;利于中心空心管连通注浆出口,在注浆出口设置单向阀,可以实现多次注浆而不堵注浆通道,且实现中心空心管的注浆、充气双用途;轴向通孔可以在第二次注浆时使用,因为第一次注浆后,钻孔内充满浆体,导致再次注浆时注浆通道连通性差,仅顶部的注浆出口辐射范围有限,故创造性的设计了轴向通孔。

附图说明

37.图1是本发明钢绞线主视图。

38.图2是本发明钢绞线轴向剖视图。

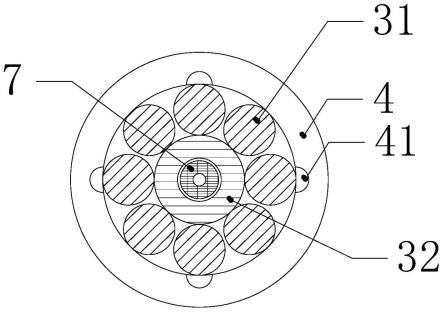

39.图3是本发明图2中钢绞线锚固套筒放大图。

40.图4是本发明图3锚固套筒局部放大图。

41.图5是本发明钢绞线让压端径向剖视图。

42.图6是本发明钢绞线限位套筒结构图。

43.图中,锚固套筒1、套筒筒体11、锚固口12、注浆出口13、顶部固定锥14、侧壁锚固锥15,可膨胀囊16;连接筒2;钢绞线主体3、钢丝31、中心空心管32;让压套筒4、轴向通孔41;支撑垫板5;锁定螺母6;充气钢管7;限位套筒8,限位套筒筒体81、倒刺82、倒刺通孔83。

具体实施方式

44.如图1-5所示,一种增强型钢绞线,包括头部的锚固套筒1、钢绞线主体3和尾部的让压套筒4,锚固套筒1和钢绞线主体3通过连接筒2连接,让压套筒4包覆于钢绞线主体尾端,让压套筒外部设置有支撑垫板5和锁定螺母6;

45.所述钢绞线主体3包括位于中心的中心空心管32以及编绞于中心空心管外的钢丝31;钢绞线的头部固定连接于连接套筒2下端内部,连接套筒2的上端外径减小成台阶状以与锚固套筒1底部内径固定连接;

46.所述锚固套筒1包括底端开口的套筒筒体11,在套筒筒体11顶部设置有顶部固定锥14,套筒筒体周向开设有锚固口12,底部且位于连接套筒以上位置周向开设有注浆出口13,在连接套筒内部设置有侧壁锚固锥15,侧壁锚固锥15顶端位于锚固口内,底端固定于可膨胀囊16外表面,可膨胀囊16底部开口并与充气钢管7一端连通,充气钢管为空心的钢管,位于中心空心管32内,另一端漏出中心空心管。

47.优选的,在注浆出口13设置有单向阀(图中未示出),自套筒筒体11内部向外部流通。

48.如图3-4所示,优选的,所述锚固口12为圆台形,外口直径小内口直径大;所述侧壁锚固锥15顶端为三角锥,中间主体为圆柱,圆柱底端直径逐渐扩大形成圆台,且侧壁锚固锥的圆台高度大于等于圆台形锚固口高度,整体直径略大于圆台形锚固口直径以形成过盈配

合;侧壁锚固锥的最底部为直径更大的扁圆柱体以进一步防止侧壁锚固锥脱离至套筒筒体外部。

49.优选的,所述可膨胀囊16外表面顶部通过第一胶体与套筒筒体内壁连接,周向通过第二胶体与侧壁锚固锥底端连接;侧壁锚固锥的圆柱形主体顶端通过第三胶体与锚固口内壁固定连接,且第三胶体内部含有胶液。

50.如图5所示,优选的,所述钢绞线主体3底端外部镶套有挤压件(图中未示出),挤压件外又套接有内表面为螺纹状的让压套筒4,让压套筒内壁沿周向均布有轴向通孔41;所述中心空心管32两端为空心钢管中间为空心柔性管。

51.如图6所述,优选的,所述钢绞线主体3外可套接限位套筒8,所述限位套筒8包括限位套筒筒体81以及可上下转动连接于限位套筒筒体81的倒刺82,倒刺82沿轴向、径向间隔布置,倒刺82上设置有通孔83。优选的,所述限位套筒筒体81由沿轴向中心面对称的两个可拆卸连接的半筒体组成,如卡接连接组成。

52.一种增强型钢绞线的制作方法,包括如下步骤:s1,装配锚固套筒1

53.s11,在锚固套筒1顶部安装顶部固定锥14,

54.s12,在可膨胀气囊16顶端采用第一胶体连接套筒筒体内壁,在可膨胀气囊周向相应位置采用第二胶体连接侧壁锚固锥15,

55.s13,侧壁锚固锥的圆柱形主体顶端通过第三胶体与锚固口12内壁连接,同时保证侧壁锚固锥位于锚固口12以内;

56.s14,在注浆出口13安装单向阀;

57.s15,将充气钢管7顶端与可膨胀囊底部开口连接;

58.s2,装配钢绞线主体和让压套筒

59.s21,制作钢绞线主体3,钢绞线主体3包括位于中心的中心空心管32以及编绞于中心空心管外的钢丝31;钢绞线的制作为现有技术,在此不再赘述;

60.s22,在钢绞线主体3底端外部套接让压套筒4;

61.s3,连接锚固套筒1与钢绞线主体3

62.s31,将连接套筒外径减小成台阶状的一端与锚固套筒1底部内径固定连接;

63.s32,将钢绞线主体的头部(上端)自充气钢管7底端穿过,之后固定连接于连接套筒2底端内部;

64.s4,准备好限位套筒、支撑垫板5、锁定螺母6。

65.一种增强型钢绞线的使用方法,包括如下步骤:

66.步骤a:钻进钢绞线钻孔;

67.步骤b:将按照上述方法制作的增强型钢绞线插入钻孔预定位置,插入时安装好限位套筒并固定充气钢管7,避免其相对于钢绞线主体3移动;

68.步骤c:自充气钢管7底部向可膨胀气囊16内充气,可膨胀气囊膨胀后将侧壁锚固锥15刺入钻孔侧壁并固定于锚固口;锚固口内的第三胶体内的胶液流出,将侧壁锚固锥进一步固定于钻孔侧壁和锚固口;

69.步骤d:自充气钢管7底部吸出可膨胀气囊16内气体使其收缩,收缩后使得第一胶体、第二胶体断开,然后通过充气钢管7将其拉出以重复使用;

70.步骤e:张拉钢绞线形成预应力,套上支撑垫板5并通过锁定螺母6固定;

71.步骤f:其一、若增强型钢绞线未产生或者仅产生很小的让压滑移,则无需注浆;其二、若产生一定量的让压滑移,在滑移运动相对稳定时对增强型钢绞线进行第一次注浆,注浆自中心空心管32底端注入;注浆结束后,采用细管深入中心空心管内对中心空心管、单向阀进口进行清洗;待注入的浆体(一般为水泥、混凝土类浆体)基本稳定后,自中心空心管底端注入少量水,清洗至单向阀出口一定范围;若继续产生让压滑移,进行第二次注浆,自注浆出口13、轴向通孔41同时注浆。

72.优选的,步骤d中,也可自充气钢管底部注入腐蚀液,腐蚀可膨胀气囊16与充气钢管连接处,然后回收腐蚀液,拔出充气钢管。

73.优选的,步骤e中,张拉必须低于让压套筒4与钢绞线主体3之间的最小让压力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1