旋挖桩在孤石内终孔的施工方法与流程

1.本发明涉及施工技术领域,特别涉及一种旋挖桩在孤石内终孔的施工方法。

背景技术:

2.旋挖桩在工程中应用非常普遍,一般旋挖桩的桩端持力层都是在稳定的中风化、微风化岩层,但是当施工场地内存在大量大尺寸孤石时,旋挖桩难以到达稳定岩层进行终孔。旋挖桩若要在要在稳定岩层终孔,会需要大量钻穿孤石,大大增加钻石的工程量,由于钻石效率低,难度大,造成大量的工程成本增加和工期延长。

技术实现要素:

3.本发明的主要目的是提出一种旋挖桩在孤石内终孔的施工方法,旨在解决施工场地内存在大量大尺寸孤石时,旋挖桩难以到达稳定岩层进行终孔的问题。

4.为实现上述目的,本发明提出的旋挖桩在孤石内终孔的施工方法,包括如下步骤:

5.步骤1:根据所述旋挖桩的单桩承载力特征值和所述旋挖桩的桩端承载力特征值获得所述孤石的水平投影面积;

6.步骤2:根据所述孤石的水平投影面积获得所述旋挖桩进入所述孤石内的深度;

7.步骤3:将所述旋挖桩在所述孤石内终孔。

8.在一实施例中,所述步骤1包括:

9.设定所述旋挖桩的单桩承载力特征值为ra,所述旋挖桩的桩端承载力特征值为qpa,所述孤石的水平投影面积为a

p

,a

p

≥2.0ra/qpa。

10.在一实施例中,所述步骤2包括:

11.设定所述孤石为椭圆体,所述孤石的水平投影长度为l,所述旋挖桩进入所述孤石内的深度为h,a

p

=π*(l/2)2;

12.取l=h,计算所述旋挖桩进入所述孤石内的深度h的取值范围为取l=h,计算所述旋挖桩进入所述孤石内的深度h的取值范围为

13.在一实施例中,所述施工方法还包括如下步骤:

14.步骤4:所述旋挖桩施工完成后,对所述旋挖桩进行抗压静载试验和抗拔静载试验。

15.在一实施例中,所述孤石处于全风化花岗岩土层内。

16.在一实施例中,所述孤石处于强风化花岗岩土层内。

17.在一实施例中,所述步骤3包括以下步骤:

18.放样定位:工程开工前,根据所述旋挖桩的桩位布置情况,在场地内建立测量控制网,然后依据所述测量控制网测放各个所述旋挖桩的桩位的中心点;

19.旋挖机就位:根据所述旋挖桩的桩位进行旋挖机就位;

20.埋设护筒:根据所述旋挖桩的桩位将所述护筒进行埋设并定位;

21.旋挖机成孔:在护筒埋设并定位后,根据计算得出的h使用所述旋挖机钻进;

22.清孔:在所述旋挖机钻进完成后,将所述旋挖机的钻头降至所述旋挖桩的桩孔底后慢转,清出余泥;

23.钢筋笼制作与安放:所述钢筋笼在现场分节制作,进行逐节验收,合格后挂牌存放,所述钢筋笼焊接完后,缓慢下放入所述旋挖桩的桩孔内;

24.下导管:在所述导管使用前,对所述导管进行外观检查和对接检查,所述导管长度根据所述旋挖桩进行配备;

25.混凝土浇筑:根据所述旋挖桩的桩孔进行混凝土浇筑;

26.起拔护筒:混凝土浇筑结束后,起拔所述护筒;

27.回填桩孔:混凝土浇筑完成后,将上部未浇筑混凝土的部分利用场地内的泥土、矿渣进行回填,回填满后,用混凝土重新将所述旋挖桩的孔口封住。

28.本发明技术方案包括如下步骤:根据所述旋挖桩的单桩承载力特征值和所述旋挖桩的桩端承载力特征值获得所述孤石的水平投影面积;根据所述孤石的水平投影面积获得所述旋挖桩进入所述孤石内的深度;将所述旋挖桩在所述孤石内终孔。通过在旋挖桩满足承载力要求的情况下在孤石内进行终孔,无需大量钻穿孤石钻进量,有利于节省人力、物力的投入,减少项目建设成本。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

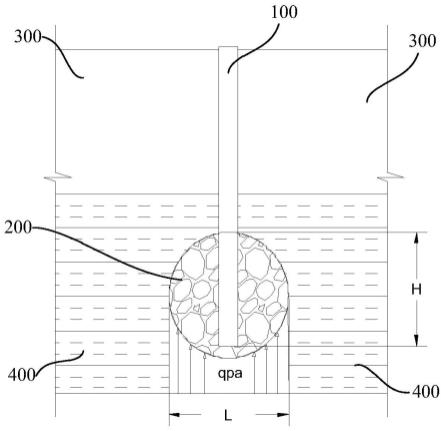

30.图1为本发明旋挖桩在孤石内终孔的施工方法一实施例的结构示意图。

31.附图标号说明:

32.标号名称标号名称100旋挖桩300残积土层200孤石400全风化花岗岩土层/强风化花岗岩土层

33.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

36.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技

术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,若全文中出现的“和/或”的含义为,包括三个并列的方案,以“a和/或b”为例,包括a方案,或b方案,或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

37.旋挖桩100在工程中应用非常普遍,一般旋挖桩100的桩端持力层都是在稳定的中风化、微风化岩层,但是当施工场地内存在大量大尺寸孤石200时,旋挖桩100难以到达稳定岩层进行终孔。旋挖桩100若要在要在稳定岩层终孔,会需要大量钻穿孤石200,大大增加钻石的工程量,由于钻石效率低,难度大,造成大量的工程成本增加和工期延长。

38.请参阅图1,本发明提出一种旋挖桩100在孤石200内终孔的施工方法,该施工方法包括如下步骤:

39.步骤1:根据所述旋挖桩100的单桩承载力特征值和所述旋挖桩100的桩端承载力特征值获得所述孤石200的水平投影面积;

40.步骤2:根据所述孤石200的水平投影面积获得所述旋挖桩100进入所述孤石200内的深度;

41.步骤3:将所述旋挖桩100在所述孤石200内终孔。

42.具体来说,单桩承载力是指旋挖桩100单桩在荷载作用下,地基土和旋挖桩100本身的强度和稳定性均能得到保证,变形也在容许范围内,以保证结构物的正常使用所能承受的最大荷载。桩端承载力如图1所示。通过计算得到旋挖桩100进入孤石200内的深度,如此将旋挖桩100在满足承载力要求的情况下在孤石200内进行终孔,使得对施工场地内存在大量大尺寸孤石200时,旋挖桩100要保持稳定的话,无需大量钻穿孤石200,大大减少了工程桩的孤石200钻进量和工程桩的工程量,有利于节省人力、物力的投入,减少项目建设成本,节约项目建设工期,达到降本增效的目的。

43.在一实施例中,所述步骤1包括:设定所述旋挖桩100的单桩承载力特征值为ra,所述旋挖桩100的桩端承载力特征值为qpa,所述孤石200的水平投影面积为a

p

,a

p

≥2.0ra/qpa。可以理解的是,孤石200的水平投影面积a

p

乘以旋挖桩100的桩端承载力特征值qpa不应小于设计的旋挖桩100的单桩承载力特征值ra,可以通过运算来反求出孤石200的水平投影面积。

44.在一实施例中,所述步骤2包括:设定所述孤石200为椭圆体,所述孤石200的水平投影长度为l,所述旋挖桩100进入所述孤石200内的深度为h,a

p

=π*(l/2)2;取l=h,计算所述旋挖桩100进入所述孤石200内的深度h的取值范围为可以理解的是,设计假定孤石200为椭圆体,近似取孤石200水平投影长度l等于旋挖桩100进入孤石200内的深度h,将孤石200视做旋挖桩100桩端扩大头。通过孤石200的水平投影面积a

p

乘以旋挖桩100的桩端承载力特征值qpa不应小于设计的旋挖桩100的单桩承载力特征值ra,可以通过运算来反求出旋挖桩100进入孤石200内的深度按上述要求经计算可得在不同土层时,旋挖桩100进入孤石200内的深度h可以终孔。如此将旋挖桩100在满足承载力要求的情况下在孤石200内进

行终孔,使得对施工场地内存在大量大尺寸孤石200时,旋挖桩100要保持稳定的话,无需大量钻穿孤石200,大大减少了工程桩的孤石200钻进量和工程桩的工程量。

45.为了保证施工质量,还需对旋挖桩100质量进行检测,在一实施例中,所述施工方法还包括步骤4:所述旋挖桩100施工完成后,对所述旋挖桩100进行抗压静载试验和抗拔静载试验。在旋挖桩100抗压检测时,选择部分在孤石200内终孔的旋挖桩100进行抗压静载试验和抗拔静载试验,按2.0倍单桩承载力特征值进行试验,并经过第三方检测,判断单桩竖向抗压承载力和竖向抗拔承载力是否满足设计要求。

46.当孤石200处于全风化花岗岩以上土层内时,旋挖桩100可以选择穿透。在一实施例中,所述孤石200处于全风化花岗岩土层400内。可选地,旋挖桩100进入孤石200内4.5米终孔。又一实施例中,所述孤石200处于强风化花岗岩土层400内。可选地,旋挖桩100进入孤石200内3.7米终孔。

47.根据假定设计与计算得到的旋挖桩100进入孤石200内的深度h进行施工,步骤3包括如下步骤:

48.(一)放样定位:工程开工前,根据所述旋挖桩100的桩位布置情况,在场地内建立测量控制网,然后依据所述测量控制网测放各个所述旋挖桩100的桩位的中心点。

49.(二)旋挖机就位:根据所述旋挖桩100的桩位进行旋挖机就位,旋挖机就位必须稳固、周正、水平,定位,钻头中心与桩位中心误差不大于10mm。

50.(三)埋设护筒:根据所述旋挖桩100的桩位将所述护筒进行埋设并定位,护筒直径应比桩孔直径大200mm,护筒四周用黏土回填,分层夯实。

51.(四)旋挖机成孔:在护筒埋设并定位后,根据计算得出的h使用所述旋挖机钻进。

52.在旋挖机成孔的过程中可以采用泥浆护壁。利用钻进过程中钻头对泥土的搅拌作用自然造浆,根据实际需要对泥浆的比重进行调节,泥浆在循环过程中在孔壁表面形成泥皮,它和泥浆的自重对孔壁起到保护作用,防止孔壁坍塌。

53.(五)清孔:在所述旋挖机钻进完成后,将所述旋挖机的钻头降至所述旋挖桩100的桩孔底后慢转,清出余泥。

54.(六)钢筋笼制作与安放:

55.1.钢筋笼制作:钢筋笼在现场分节制作,主筋与加强筋全部焊接,螺旋筋与主筋采用隔点焊加固,钢筋笼制作需要符合设计要求外。制作好的钢筋笼,即进行逐节验收,合格后挂牌存放。

56.2.钢筋笼孔内安放:钢筋焊接完好后,应缓慢下放入孔内,严禁砸笼。

57.(七)下导管:

58.在所述导管使用前,对所述导管进行外观检查和对接检查,所述导管长度根据所述旋挖桩100进行配备;

59.1.导管的选择:在导管使用前,必须对导管进行外观检查、对接检查。

60.(1)外观检查:检查导管有无变形、坑凹、弯曲,以及有无破损或裂缝等,并应检查其内壁是否平滑,对于新导管应检查其内壁是否光滑及有无焊渣,对于旧导管应检查其内壁是否有混凝土粘附固结。

61.(2)对接检查:导管接头丝扣应保持良好。连接后应平直,同心度要好。

62.经以上检验合格后方可投入使用,对于不合格导管严禁使用。导管长度应根据孔

深进行配备,满足清孔及混凝土浇筑的需要。

63.2.导管下放

64.导管在孔口连接处应牢固,设置密封圈,吊放时,应使位置居中,轴线顺直,稳定沉放,避免卡挂钢筋笼和刮撞孔壁。

65.(八)混凝土浇筑:根据所述旋挖桩100的桩孔进行混凝土浇筑。

66.(九)起拔护筒:混凝土浇筑结束后,起拔所述护筒。

67.(十)回填桩孔:混凝土浇筑完成后,将上部未浇筑混凝土的部分利用场地内的泥土、矿渣进行回填,回填满后,用混凝土重新将所述旋挖桩100的孔口封住。

68.以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1