仰斜式重力挡土墙的施工方法与流程

1.本发明属于工程施工,尤其属于仰斜式重力挡土墙的施工方法。

背景技术:

2.重力式挡土墙,指的是依靠墙身自重抵抗土体主动土压力的挡土墙。重力式挡土墙可用块石、片石、混凝土预制块作为砌体,或采用片石混凝土进行整体浇筑。它的优点是就地取材,施工方便,经济效果好。所以,重力式挡土墙在我国铁路,公路、水利、港湾、矿山等工程中得到广泛的运用。仰斜式重力挡土墙中加有泄水管,施工过程中以泄水管作为仰斜式重力挡土墙分层的依据,由于施工过程中,仰斜式重力挡土墙施工层的高度与墙背碾压层的高度不同,特将一层(指上、下两排泄水管之间的高度)仰斜式重力挡土墙定义为一阶,即阶的高度指仰斜式重力挡土墙的高度,为上、下两排泄水管之间的高度,而层高指墙背碾压层的高度。

3.1.目前重力式挡土墙具体的施工方法为:台阶顺作法(1)台阶意思为:在每完成一阶仰斜式重力挡土墙施工后,紧跟着完成其墙背回填、并碾压,施工过程中,墙背回填、碾压层始终比仰斜式重力挡土墙施工层低一阶。

4.(2)顺作法意思为:现有仰斜式重力挡土墙采用“先搭墙、后回填”的施工方式。

5.挡土墙墙背回填碾压采用“大型碾压设备为主、小型碾压设备为辅”的施工方式, 由于回填所使用的36吨压路机工作时其震动波容易造成同平面或上方的挡土墙背墙一侧的压力增大,造成挡土墙墙身前倾、变形等危害,所以为避免损伤墙体,距离墙背2米范围内严禁使用大型机具回填碾压,距离墙背2米范围外采用大型碾压设备如36吨压路机按每层虚铺57.5公分厚度,压实厚度为50公分厚度回填、碾压,或根据需要选择其它厚度,如:80公分虚铺厚度,压实厚度70公分。

6.36吨压路机与小型碾压设备的工效对比:考虑分层摊铺回填、压实度试验时间,一台小型直立式振动夯一个工日实际上能完成68m3回填土碾压。

7.36吨压路机参数:长*宽*高=70800mm*2590mm*3250mm,振动轮2400mm,行驶速度5.0-5.9km/h,考虑分层摊铺回填、压实度试验时间,一台36吨压路机一个工日实际上能完成5000m3回填土碾压。

8.二者间的工作效率差别巨大,所以回填、碾压的时间主要是用于小型直立式振动夯的工作上。

9.2.具体工艺步骤如下:见图1所示,定义仰斜式重力挡土墙基础、墙身区域,最下一排泄水管以下部分为仰斜式重力挡土墙基础,最下一排泄水管以上部分为仰斜式重力挡土墙墙身。以一段100米长、7.67米高、挡土墙厚度为2米、仰斜角为1:0.25的仰斜式重力挡土墙,每延米坞工体积15.67m3/m为例,地面高程以下挡土墙为第一阶挡土墙,上下两排泄水管之间为一阶挡土墙:(1)见图2所示,测量放线、基础开挖、地基处理、碎石垫层、砼垫层、挡土墙基础依

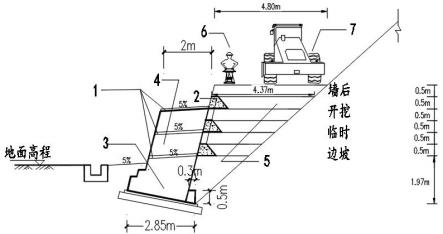

次施工。(挡土墙基础共411.75m3,需要2天);(2)见图3所示,待第一仓(长度20米)挡土墙基础3完工顺接进入下一仓挡土墙基础施工阶段,采用小型碾压设备回到挡土墙基础完工区域及时对其墙背按每25公分厚度分层回填、碾压至最下一排泄水管底部,依次类推(挡土墙基础墙背回填共248.07m3,需要3.7天);(3)见图4、图5所示。首先,安装最下一排泄水管1、填筑反滤包2。待第二阶挡土墙的第一仓墙身施工完成顺接进入第二阶挡土墙下一仓墙身施工阶段,在第二阶挡土墙墙身4(也称为挡土墙)完工区域进行墙背回填碾压作业,依次类推。第二阶挡土墙墙背5宽度只有2.2米,不适合使用36吨压路机,回填碾压采用小型碾压设备对其墙背按每25公分厚度分层回填、碾压。(第二阶挡土墙墙身方量204.25m3,需要2天。第二阶挡土墙墙背回填方量267.28 m3,需要3.9天。);(4)见图6、图7所示,安装第二排泄水管、填筑反滤包。待第三阶挡土墙第一仓墙身施工完成顺接进入第三阶挡土墙下一仓墙身施工阶段,同时在第三阶挡土墙墙身完工区域墙背回填碾压作业,依次类推。第三阶挡土墙墙背宽度只有3.06米,不适合使用36吨压路机,墙背回填碾压采用小型碾压设备对其墙背按每25公分厚度分层回填、碾压。(第三阶墙身方量204.25m3,需要2天。第三阶墙背回填方量352.52m3,需要5.2天。);(5)见图8、图9所示,安装第三排泄水管、填筑反滤包。待第四阶挡土墙第一仓墙身施工完成顺接进入第四阶挡土墙下一仓墙身施工阶段,同时在第四阶挡土墙墙身完工区域墙背回填碾压作业,依次类推。第三排泄水管以上50公分的挡土墙墙背的宽度仅为4.37米,不适合使用36吨压路机,回填区域采用小型碾压设备对其墙背按每25公分厚度分层回填、碾压。

10.再往上,墙背的宽度就大于4.4米,减去2米宽度后,大于36吨压路机轮距(2.4米),这部分可用36吨压路机进行碾压,如第四排泄水管底部挡土墙墙背回填宽度4.8m,减去2米宽度后有2.8米,大于36吨压路机轮距,这部分可用36吨压路机进行碾压,故第四排泄水管底部挡土墙墙背回填层距离墙背2米范围内采用小型碾压设备按每25公分厚度分层夯实墙背土的作业方式替代,2米以外的区域使用36吨压路机。(第四阶挡土墙墙身方量204.25m3,需要2天。第四阶挡土墙墙背回填方量449.75m3,其中采用大型碾压设备回填碾压方量131.35m3、小型碾压设备回填碾压方量318.4m3,共需要4.7天。);见图10、图11所示,安装第四排泄水管、填筑反滤包。待第五阶挡土墙第一仓墙身施工完成顺接进入第五阶挡土墙下一仓墙身施工阶段,在第五阶挡土墙墙身完工区域墙背回填碾压作业,依次类推。第五阶挡土墙距离墙背2米范围外墙背回填碾压采用大型碾压设备如36吨压路机对墙背按每层虚铺57.5公分厚度,压实厚度为50公分厚度回填、碾压。距离墙背2米范围内采用小型碾压设备按每25公分厚度分层夯实墙背土的作业方式替代。(第五阶墙身方量204.25m3,需要2天。第五阶墙背回填方量524.89m3,其中采用大型碾压设备回填碾压方量324.89m3、小型碾压设备回填碾压方量200m3,需要2.9天。);(6)见图12、图13所示,安装第五排泄水管、填筑反滤包。待第六阶挡土墙第一仓墙身施工完成顺接进入(第五排泄水管至设计墙顶高程区域)下一仓挡土墙墙身施工阶段,在第六阶挡土墙墙身完工区域墙背回填碾压作业,依次类推。第六阶挡土墙距离墙背2米范围外墙背回填碾压采用大型碾压设备如36吨压路机对墙背按每层虚铺57.5公分厚度,压实厚

度为50公分厚度回填、碾压。距离墙背2米范围内采用小型碾压设备按每25公分厚度分层夯实墙背土的作业方式替代。(第五排泄水管至设计墙顶高程区域之间墙身方量338.25m3,需要2天。第五排泄水管至设计墙顶高程区域之间墙背回填方量1000.45m3,其中采用大型碾压设备回填碾压方量660.37m3、小型碾压设备回填碾压方量340.08m3,需要5天。);见图14所示,根据施工计划表:采用现有挡土墙“先搭墙、后回填”的施工方式施工一段100米长、7.67米高的仰斜式重力挡土墙需要26.4个工日。

11.现有技术存在的缺点:1.见图15所示,以一段100米长、7.67米高的仰斜式重力挡土墙为例,挡土墙墙背采用大型碾压设备回填碾压方量共1116.61 m3、小型碾压设备回填碾压方量共1726.35 m3。大型碾压设备回填碾压率占比39.28%。大型碾压设备使用率较低,施工效率无法有效提升,回填碾压作业时间长。

12.2.虽然现有工法“先搭墙、后回填”的施工方式可以实现全部连续流水作业,挡土墙墙背紧随挡土墙墙身完成后开始回填、碾压,可以充分利用工作面,但是不同工种之间存在作业效率差异较大产生工程质量隐患。见图14所示,第十二个工日挡土墙施工全部完成时,其墙背回填碾压作业进度还停留在第二道泄水管至第三道泄水管之间的位置,仰斜式重力挡土墙施工一直存在的墙背回填碾压工期长,效率低,墙背暴露时间长、墙身后倾、偏位、滑移等一系列问题未得到有效解决,直接造成整改、返工带来的成本提升、工期增加。

技术实现要素:

13.本发明专利的目的在于克服现有仰斜式重力挡土墙施工过程中存在墙背回填碾压工期长,效率低,墙背暴露时间长、墙身后倾、偏位、滑移等一系列问题造成工期长,成本高的缺陷,提供一种施工过程安排科学,有利于提高施工效率的仰斜式重力挡土墙施工方法。

14.本发明所采用的技术方案为一种仰斜式重力挡土墙的施工方法,地面高程以下的挡土墙基础施工采用

ꢀ“

先搭墙、后回填”的施工方式,其要点在于,进入地面高程以上的挡土墙施工阶段,颠倒施工顺序,采用

ꢀ“

先回填、后搭墙”的施工方式。

15.本发明巧妙地结合仰斜式重力挡土墙结构设计的的特点,在挡土墙基础施工采用现有工法“先搭墙、后回填”的施工方式。进入挡土墙墙身施工阶段,颠倒施工顺序,采用改良工法“先回填、后搭墙”的施工方式替代现有工法“先搭墙、后回填”的施工方式将搭建重力式挡土墙和回填墙背土这两道工序的顺序进行对调,通过对工序顺序地合理转换解决了采取大型碾压设备回填碾压会造成碾压回填墙背土旁已完成施工的同层挡土墙受挤移位的问题,扩大了大型碾压设备在回填墙背施工中的应用,使碾压成型的墙背回填土在施工过程中始终比重力式挡土墙施工层高一阶,起着类似于工程模板一样的作用,以此固定挡土墙,确保挡土墙在施工过程中避免因为墙背回填碾压工期长,效率低,墙背暴露时间长造成墙身后倾、偏位、滑移等一系列问题的发生,有效地压缩了施工成本与工期。同时,挡土墙墙体位置和线性精度控制有保障,保证一次成型,提高工作效率。

16.具体而言:在进入地面高程以上的仰斜式重力挡土墙墙身施工阶段,每完成一层墙背回填、碾压后,紧跟着完成一层仰斜式重力挡土墙墙身施工,施工过程中,墙背的碾压层至少比仰斜式重力挡土墙墙身施工层高一阶。

17.由于施工过程中,重力式挡土墙施工层的高度与墙背碾压层的高度不同,墙背碾压层比重力式挡土墙高度要大等于一阶重力式挡土墙的高度,如一阶重力式挡土墙高度为1米,墙背比重力式挡土墙高度不小于1米。如一阶重力式挡土墙高度为1.7米,墙背比重力式挡土墙高度不小于1.7米。

18.当墙背的碾压层高度与挡土墙增加的高度不同步时,通过连续两层碾压甚至多层碾压来增加碾压层高度以使碾压层至少比仰斜式重力挡土墙施工层高一阶。

19.确保重力式挡土墙进入上一阶施工阶段其墙背回填土已回填碾压成型。在实际施工中出现墙背回填土(采用大型碾压机具碾压每层压实厚度0.5米,采用小型碾压机具碾压每层压实厚度0.25米)与重力式挡土墙(每阶1米)的增长高度不同,要使碾压层与重力式挡土墙的高度差介于1-2阶之间,即2阶>h(碾压层)-h(挡土墙)≥1阶。

20.具体施工工序如下:(1)测量放线、基础开挖、地基处理、碎石垫层、砼垫层、挡土墙基础依次施工;(2)地面高程以下挡土墙为第一阶挡土墙,第一阶挡土墙墙背回填、碾压采用

ꢀ“

先搭墙、后回填”的施工顺序,待第一仓挡土墙基础完工顺接进入下一仓挡土墙基础施工阶段,采用小型碾压设备回到挡土墙基础完工区域及时对其墙背按每25公分厚度分层回填、碾压至最下一排泄水管底部,依次类推,上下两排泄水管之间为一阶挡土墙;(3)首先,安装最下一排泄水管、填筑反滤包。地面高程以上挡土墙施工采用

ꢀ“

先回填、后搭墙”的施工顺序,待第二阶挡土墙的第一仓挡土墙墙背回填碾压完成,顺接进入第二阶挡土墙的下一仓挡土墙墙背回填碾压施工阶段,同时在第二阶挡土墙墙背回填碾压完工区域施工第二阶挡土墙墙身,依次类推,第二阶挡土墙墙背回填碾压采用小型碾压设备对其墙背按每25公分厚度分层回填、碾压;(4)安装第二排泄水管、填筑反滤包,待第三阶挡土墙的第一仓挡土墙墙背回填碾压顺接进入第三阶挡土墙下一仓墙背回填碾压施工阶段,同时在第三阶挡土墙墙背回填碾压完工区域施工第三阶挡土墙墙身,依次类推,随着墙背回填宽度增加,当宽度满足36吨压路机的工作宽度时,第三阶挡土墙墙背回填碾压采用36吨压路机按每57.6公分虚铺厚度,压实厚度50公分分层回填、碾压,回填土边缘处大型碾压设备无法碾压的地区采用小型碾压设备按每25公分厚度分层夯实墙背回填土的作业方式施工;(5)安装第三排泄水管、填筑反滤包,待第四阶挡土墙的第一仓墙背回填碾压完成,顺接进入第四阶挡土墙下一仓墙背回填碾压施工阶段,同时在第四阶挡土墙墙背回填碾压完工区域施工第四阶挡土墙墙身,依次类推,第四阶挡土墙墙背回填碾压采用36吨压路机按每57.6公分虚铺厚度,压实厚度50公分分层回填、碾压,回填土边缘处大型碾压设备无法碾压的地区采用小型碾压设备按每25公分厚度分层夯实墙背回填土的作业方式施工;(6)安装第四排泄水管、填筑反滤包,待第五阶挡土墙第一仓挡土墙墙背回填碾压顺接进入第五阶挡土墙下一仓墙背回填碾压施工阶段,在第五阶挡土墙墙背回填碾压完工区域施工第五阶挡土墙墙身,依次类推,第五阶挡土墙墙背回填碾压采用36吨压路机按每57.6公分虚铺厚度,压实厚度50公分分层回填、碾压,回填土边缘处大型碾压设备无法碾压的地区采用小型碾压设备按每25公分厚度分层夯实墙背回填土的作业方式施工;(7)安装第五排泄水管、填筑反滤包,待第六阶挡土墙第一仓挡土墙墙背回填碾压顺接进入第六阶挡土墙下一仓墙背回填碾压施工阶段,同时在第六阶挡土墙墙背回填碾压

完工区域施工第六阶挡土墙墙身,依次类推,第六阶挡土墙墙背回填碾压采用36吨压路机,依据设计回填高度,采用57.6公分虚铺厚度、压实厚度50公分和80公分虚铺厚度,压实厚度70公分组合,分层回填、碾压至设计墙顶高程,回填土边缘处大型碾压设备无法碾压的地区采用小型碾压设备按每25公分厚度分层夯实墙背回填土的作业方式施工。

21.改良工艺具体的施工方法为:台阶半逆作法(1)台阶意思为:在每完成两层或多层墙背回填、碾压土后,紧跟着完成一阶挡土墙施工。挡土墙墙身施工过程中,墙背回填、碾压层始终比挡土墙墙身施工层高一阶;(2)半逆作法意思为:地面高程以下挡土墙基础施工采用现有工法“先搭墙、后回填”的施工方式。进入地面高程以上挡土墙墙身施工阶段,颠倒施工顺序,采用改良工法“先回填、后搭墙”的施工方式替代现有工法“先搭墙、后回填”的施工方式。

22.本发明存在的优点:1.见图16所示,以一段100米长、7.67米高的仰斜式重力挡土墙为例,挡土墙墙背采用大型碾压设备回填碾压方量共1857.61m3、小型碾压设备回填碾压方量共985.35m3。大型碾压设备回填碾压率占比65.34%。大型碾压设备使用率显著提升,施工效率实现有效提升,缩减了回填碾压作业时间;2.见图25所示,通过合理地调整施工顺序,采用大型碾压机具回填碾压不仅避免了造成墙身受到较大冲击影响,而且有效地提升墙背回填施工效率、压缩了墙背回填作业时间,第十六个工日挡土墙墙背回填碾压施工全部完成后,第十七个工日挡土墙施工也全部完成,充分地发挥36吨压路机的施工功效,确保了回填、搭墙工序之间紧扣衔接,循环有序。科学地利用施工作业面,不仅缩短了工期,而且实现了专业化生产,使仰斜式重力挡土墙施工一直存在的墙背回填碾压工期长,效率低,墙背暴露时间长、墙身后倾、偏位、滑移等一系列问题得到有效解决,有利于提高工程质量与劳动效率。此外,工序之间可最大限度地搭接,使每天资源投入量较为均衡,为现场文明施工和科学管理制造有利条件。

23.3.增强结构设计的灵活性、适应性。根据施工经验,仰斜式重力挡土墙墙面胸坡和墙背的背坡坡率一般选用1:0.2-1:0.3,仰斜式重力挡土墙背坡度愈缓,主动土压力愈小,完工后墙体结构安全性愈高。但是,一同带来施工难度增大以及施工过程中墙体结构本身的稳定性降低等问题(采用“先搭墙、后回填”的施工方式施工仰斜式重力挡土墙时,挡土墙背坡度愈缓愈会加大墙身后倾、偏位、滑移的速度)。采用“先回填、后搭墙”的施工方式可很好地解决上述困难。

24.如挡土墙修建时是需要开挖的工程,仰斜式重力挡土墙可统筹工期要求、地质条件、气候条件、结构安全性、经济性等一系列因素,适度调缓墙背坡度,有效地与开挖的临时边坡相结合,减少施工过程中墙背回填土方量和墙背回填时间,有效地解决重力式挡土墙现有工法因墙背土回填碾压工期长、施工机具效率低、墙背暴露时间长造成墙身后倾、偏位、滑移等一系列问题。采用“先回填、后搭墙”的施工方式可解决“先搭墙、后回填”的施工方式可能存在的墙背空间狭小造成施工安全隐患的问题,增加墙背回填碾压作业人员的作业舒适度。

25.挡土墙墙背如果是填方工程,“先回填、后搭墙”的施工方式,可彻底解决仰斜式重力挡土墙墙背附近的回填土质量隐患问题,进一步拓宽仰斜式重力挡土墙的运用面。

26.4.减少周转材料投入。相比现有挡土墙“先搭墙、后回填”的施工方式,“先回填、后

搭墙”的施工方式在挡土墙墙身部分施工时(最下一排泄水管区域至设计墙顶高程)省去了挡土墙墙背安装模板工作,模板、钢管、方木投入量是现有工艺的1/2。降低了手工作业量,加快了施工进度。

27.5.压缩工期。以一段100米长、7.67米高的仰斜式重力挡土墙为例,采用“先搭墙、后回填”的施工方式需要26.4个工日。采用“先回填、后搭墙”的施工方式需要17个工日,节省了9.4个工日。

28.6.见图26所示,节省成本。以一段100米长、7.67米高的仰斜式重力挡土墙为例,通过二者成本比对,“先回填、后搭墙”促使成本投入节省69434.67元/(100米长、7.67米高、坞工体积1567m3)的仰斜式重力挡土墙,有效地控制成本,提高利润。

附图说明

29.图1仰斜式重力挡土墙大样图图2现有工法工序图:地面高程以下(第一阶)挡土墙基础施工图3 现有工法工序图:第一阶挡土墙基础墙背回填图4现有工法工序图:第二阶挡土墙墙身施工图5 现有工法工序图:第二阶挡土墙墙背回填图6现有工法工序图:第三阶挡土墙墙身施工图7现有工法工序图:第三阶挡土墙墙背回填图8现有工法工序图:第四阶挡土墙墙身施工图9现有工法工序图:第四阶挡土墙墙背回填图10现有工法工序图:第五阶挡土墙墙身施工图11现有工法工序图:第五阶挡土墙墙背回填图12现有工法工序图:挡土墙施工至墙顶图13现有工法工序图:墙背回填至墙顶图14现有“先搭墙、后回填”的施工方式施工100米长、7.67米高的仰斜式重力挡土墙进度表图15现有工法:大型机具碾压区域图16本发明:大型机具碾压区域图17本发明工序图:地面高程以下(第一阶)挡土墙基础施图18本发明工序图:第一阶挡土墙基础墙背回填图19本发明工序图:第一排泄水管至第二排泄水管底部区域墙背回填图20本发明工序图:挡土墙施工至第二排泄水管底部、墙背回填至第三排泄水管底部同时作业图21本发明工序图:挡土墙施工至第三排泄水管底部、墙背回填至第四排泄水管底部同时作业图22本发明工序图:挡土墙施工至第四排泄水管底部、墙背回填至第五排泄水管底部同时作业图23本发明工序图:挡土墙施工至第五排泄水管底部、墙背回填至墙顶同时作业图24本发明工序图:挡土墙施工至墙顶

图25为本发明施工100米长、7.67米高的仰斜式重力挡土墙进度表图26为现有工法与本发明成本投入对比其中:1泄水管、2反滤包、3挡土墙基础、4挡土墙墙身、5挡土墙墙背、6小型碾压机具、7. 36吨压路机。

具体实施方式

30.下面结合视图对本发明进行详细的描述,所列举的实施例可以使本专业的技术人员更理解本发明,但不以任何形式限制本发明见图1所示,定义:仰斜式重力挡土墙基础、墙身区域,最下一排泄水管以下部分为仰斜式重力挡土墙基础,最下一排泄水管以上部分为仰斜式重力挡土墙墙身。

31.一种仰斜式重力挡土墙的施工方法,地面高程以下的挡土墙基础施工采用现有工法“先搭墙、后回填”的施工方式,进入地面高程以上的挡土墙施工阶段,颠倒施工顺序,采用

ꢀ“

先回填、后搭墙”的施工方式。

32.在进入地面高程以上的仰斜式重力挡土墙墙身施工阶段,每完成一层墙背回填、碾压后,紧跟着完成一层仰斜式重力挡土墙墙身施工,施工过程中,墙背的碾压层至少比仰斜式重力挡土墙墙身施工层高一阶。

33.由于施工过程中,重力式挡土墙施工层的高度与墙背碾压层的高度不同,墙背碾压层比重力式挡土墙高度要大等于一阶重力式挡土墙的高度,如一阶重力式挡土墙高度为1米,墙背比重力式挡土墙高度不小于1米。如一阶重力式挡土墙高度为1.7米,墙背比重力式挡土墙高度不小于1.7米。

34.当墙背的碾压层高度与挡土墙墙身增加的高度不同步时,通过连续两层碾压甚至多层碾压来增加碾压层高度以使碾压层至少比仰斜式重力挡土墙墙身施工层高一层阶。

35.确保重力式挡土墙进入上一阶施工阶段其墙背回填土已回填碾压成型。在实际施工中出现墙背回填土(采用大型碾压机具碾压每层压实厚度0.5米、墙顶处压实厚度0.7米,采用小型碾压机具碾压每层压实厚度0.25米)与重力式挡土墙(每阶1米)的增长高度不同,要使碾压层与重力式挡土墙的高度差介于1-2阶之间,即2阶>h(碾压层)-h(挡土墙)≥1阶。

36.如图1所示的一段100米长、7.67米高、挡土墙厚度为2米、仰斜角为1:0.25的仰斜式重力挡土墙,每延米坞工体积15.67m3/m为例,进行详细介绍本发明的施工方法:如图17

ꢀ‑ꢀ

24所示,具体施工工序如下:(1)测量放线、基础开挖、地基处理、碎石垫层、砼垫层、挡土墙基础依次施工,(挡土墙基础共411.75m3,需要2天),与现有技术相同;(2)为改善地基基础受力过于集中的不利情况,设计都会将挡土墙基础3加宽予以扩散地基基础受力。因此挡土墙基础墙背一般呈俯斜式或直立式,地面高程以下挡土墙为第一阶挡土墙,第一阶挡土墙墙背回填、碾压采用现有工法“先搭墙、后回填”的施工顺序,待第一仓挡土墙基础完工顺接进入下一仓挡土墙基础施工阶段,采用小型碾压设备回到挡土墙基础完工区域及时对其墙背按每25公分厚度分层回填、碾压至最下一排泄水管底部,依次类推,上下两排泄水管之间为一阶挡土墙,(挡土墙基础墙背回填共248.07m3,需要3.7天);

(3)首先,安装最下一排泄水管1、填筑反滤包2。第一道泄水管至第二道泄水管之间即为第二阶,地面高程以上挡土墙施工采用改良工法“先回填、后搭墙”的施工顺序,待第二阶挡土墙的第一仓挡土墙墙背5回填碾压完成,顺接进入第二阶挡土墙的下一仓挡土墙墙背回填碾压施工阶段,同时在第二阶挡土墙墙背回填碾压完工区域施工第二阶挡土墙墙身4,依次类推,此时,墙背宽度小于36吨压路机的工作宽度,第二阶挡土墙墙背回填碾压采用小型碾压设备对其墙背按每25公分厚度分层回填、碾压;(第二阶挡土墙墙身方量204.25m3,需要2天。第二阶挡土墙墙背回填方量267.28m3,需要3.9天。)(4)安装第二排泄水管、填筑反滤包,待第三阶挡土墙的第一仓挡土墙墙背回填碾压顺接进入第三阶挡土墙下一仓墙背回填碾压施工阶段,同时在第三阶挡土墙墙背回填碾压完工区域施工第三阶挡土墙墙身,依次类推,随着墙背回填宽度增加,当宽度满足36吨压路机7的工作宽度时,第三阶挡土墙墙背回填碾压采用36吨压路机按每57.6公分虚铺厚度,压实厚度50公分分层回填、碾压,回填土边缘处大型碾压设备无法碾压的地区采用小型碾压设备6按每25公分厚度分层夯实墙背回填土的作业方式施工;(第三阶挡土墙墙身方量204.25m3,需要2天。第三阶挡土墙墙背回填方量352.52m3,其中采用小型碾压设备回填碾压方量100m3、大型碾压设备回填碾压方量252.52m3,共需要1.5天。)(5)安装第三排泄水管、填筑反滤包,待第四阶挡土墙的第一仓墙背回填碾压完成,顺接进入第四阶挡土墙下一仓墙背回填碾压施工阶段,同时在第四阶挡土墙墙背回填碾压完工区域施工第四阶挡土墙墙身,依次类推,第四阶挡土墙墙背回填碾压采用36吨压路机按每57.6公分虚铺厚度,压实厚度50公分分层回填、碾压,回填土边缘处大型碾压设备无法碾压的地区采用小型碾压设备按每25公分厚度分层夯实墙背回填土的作业方式施工;第四阶挡土墙(第三道泄水管至第四道泄水管之间)墙身方量204.25m3,需要2天。第四阶挡土墙墙背回填方量449.75m3,其中采用小型碾压设备回填碾压方量100m3、大型碾压设备回填碾压方量349.75m3,共需要1.5天。

37.(6)安装第四排泄水管、填筑反滤包,待第五阶挡土墙第一仓挡土墙墙背回填碾压顺接进入第五阶挡土墙下一仓墙背回填碾压施工阶段,在第五阶挡土墙墙背回填碾压完工区域施工第五阶挡土墙墙身,依次类推,第五阶挡土墙墙背回填碾压采用36吨压路机按每57.6公分虚铺厚度,压实厚度50公分分层回填、碾压,回填土边缘处大型碾压设备无法碾压的地区采用小型碾压设备按每25公分厚度分层夯实墙背回填土的作业方式施工;第四道泄水管至第五道泄水管之间墙身方量204.25m3,需要2天。第五阶挡土墙墙背回填方量524.89m3,其中采用小型碾压设备回填碾压方量100m3、大型碾压设备回填碾压方量424.89m3,共需要1.5天。

38.(7)安装第五排泄水管、填筑反滤包,待第六阶挡土墙第一仓挡土墙墙背回填碾压顺接进入第六阶挡土墙下一仓墙背回填碾压施工阶段,同时在第六阶挡土墙墙背回填碾压完工区域施工第六阶挡土墙墙身,依次类推,第六阶挡土墙墙背回填碾压采用36吨压路机,依据设计回填高度,采用57.6公分虚铺厚度、压实厚度50公分和80公分虚铺厚度,压实厚度70公分组合,分层回填、碾压至设计墙顶高程,回填土边缘处大型碾压设备无法碾压的地区采用小型碾压设备按每25公分厚度分层夯实墙背回填土的作业方式施工。第五排泄水管至设计墙顶区域之间墙身方量338.25m3,需要2天。第六阶挡土墙(第五排泄水管至设计墙顶区域之间)墙背回填方量1000.45m3,其中采用小型碾压设备回填碾压方量170m3、大型碾压

设备回填碾压方量830.45m3,共需要1.5天。

39.如图25所示,根据施工计划表:采用本发明“先回填、后搭墙”的施工方式需要17个工日,相较“先搭墙、后回填”的施工方式节省了9.4个工日。

40.如图26所示,为现有施工方法与本发明成本投入对比表,可知现有施工方法的成本为200733.91元,而本发明仅为131299.24元,节省约7万元。

41.故本发明是个省时、省钱的好方法。其余未述部分与现有技术相同。

42.以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改进与等同替换,均落入本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1