一种智能无人化矿用水仓清理系统的制作方法

1.本发明属于煤矿清淤技术领域,具体涉及一种智能无人化矿用水仓清理系统。

背景技术:

2.基于安全考虑,煤矿行业的自动化、无人化、智能化的研究逐渐深入,行业内期望能在工作面远程指挥矿井下的各项工作甚至实现自动执行,矿井水仓的清淤工作也不例外,面临着成本提升、安全隐患、效率低下等方面的问题,管路拆卸频繁、程序繁琐、通信障碍等方面的障碍尚待解决,自动化程度低,仍需要大量的人工操作。

技术实现要素:

3.针对现有技术的上述不足,本发明提供一种智能无人化矿用水仓清理系统,以解决上述技术问题。

4.本发明提供一种智能无人化矿用水仓清理系统,包括:

5.采泥机器人,用于搅动水仓内的煤泥沉淀混合物,增强煤泥水混合物的流动性;

6.引流机器人,将经采泥机器人搅拌后的煤泥水混合物运送至水仓口的清仓机;

7.所述清仓机,固定安装于水仓口,用于收集引流机器人输送的煤泥水混合物并通过煤泥远程泵送管路输送给煤泥固液分离处理系统;

8.所述煤泥固液分离处理系统包括:煤泥水固液分离粗分设备和煤泥水固液分离细分设备、上料机和接力泵送设备;接力泵送设备用于在所述水仓巷道内设有为整个矿用水仓清淤系统提供动力;上料机设置在煤泥水固液分离粗分设备和煤泥水固液分离细分设备出料端,上料机用于向外输出固态物料;煤泥水固液分离粗分设备包括两级振动旋流分筛型固液分离机;煤泥水固液分离细分设备包括离心沉降式精细固液分离机、板框式压滤机、带式压滤机中的至少一者;

9.控制模块,与井上的智能中控台交互,通过通信模块连接所述采泥机器人、引流机器人、清仓机和煤泥固液分离处理系统,实现无人化的自动清仓作业。

10.进一步地,所述的清仓机可以在各个水仓巷道的水仓口之间进行移动,并在清淤工作开始时固定于水仓口预设的位置,煤泥远程泵送管路一端连通煤泥水固液分离系统,另一端通过可拆卸胶管连通到清仓机;所述煤泥远程泵送管路的长度满足煤泥远程泵送管路连接到任意一个水仓口的清仓机上。

11.进一步地,各个水仓巷道共用一条所述煤泥远程泵送管路,或者各个水仓巷道各自固定一条所述煤泥远程泵送管路。

12.进一步地,采泥机器人和引流机器人上设置行走驱动装置,行走驱动装置包括履带、轮胎、轮轨、以及淤泥环境的摩擦螺旋中的一者;

13.其中轮轨驱动的轨道设置于水仓巷道底部或顶部采泥机器人和引流机器人的运行轨道设置于水仓巷道底部或顶部。

14.进一步地,所述行走驱动装置还包括防爆柴油机、防爆电池组合有源电流供电的

电动机、气马达中的一者。

15.进一步地,所述的通信模块包括有线通信无线通信两种方式,在所述的通信模块采用无线通信方式的情况下,所述系统还包括至少一个无线通信分站;

16.所述无线通信分站的位置根据水仓巷道的长度以及预设的密度进行设置,且在巷道拐角处加设无线通信分站。

17.进一步地,在水仓巷道的拐角处加设引流机器人,并在引流机器人上设置无线通信设备,兼做无线通信分站,并设定的引流机器人的有效工作范围。

18.进一步地,在所述的通信模块采用有线通信方式的情况下,所述煤泥固液分离处理系统还包括:分离用电控箱,用于为煤泥水固液分离粗分设备和煤泥水固液分离细分设备和上料机进行供电以及进行有线控制;

19.泵送用电控箱,用于为接力泵送设备供电以及进行有线控制。

20.本发明的有益效果在于,本发明提供的一种智能无人化矿用水仓清理系统,远程控制清淤工作,通过机器人完成采泥、搬运工作,使得清仓机在工作中无需铺垫或回收远程泵送管道、动力管线及清洗水管道等,对后端的煤泥固液分离处理系统进行改进,通过粗分、细分步骤对煤泥处理进行精细化管理,提升煤泥处理的效率。综上所述,本技术减人增效,大大提升了矿用水仓清理系统的智能化、自动化。此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

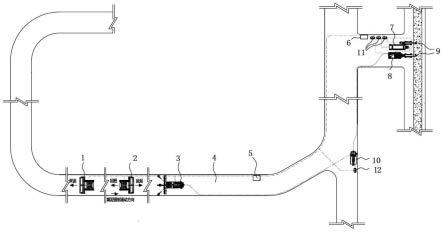

22.图1为本发明实施例提供的一种清理系统的工作流程示意图;

23.1、采泥机器人;2、引流机器人;3、清仓机;4、水仓巷道;5、无线通信方式的控制模块;6、有线通信方式的控制模块;7、煤泥水固液分离粗分设备;8、煤泥水固液分离细分设备;9、上料机;10、接力泵送设备;11、分离用电控箱;12、泵送用电控箱。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.如图1所示,本发明提供一种智能无人化矿用水仓清理系统,包括:

26.采泥机器人1,用于搅动水仓内的煤泥沉淀混合物,增强煤泥水混合物的流动性;

27.引流机器人2,将经采泥机器人搅拌后的煤泥水混合物运送至水仓口的清仓机;

28.所述清仓机3,固定安装于水仓口,用于收集引流机器人输送的煤泥水混合物并通过煤泥远程泵送管路输送给煤泥固液分离处理系统;

29.所述煤泥固液分离处理系统包括:煤泥水固液分离粗分设备7和煤泥水固液分离

细分设备8、上料机9和接力泵送设备10;接力泵送设备10用于在所述水仓巷道内设有为整个矿用水仓清淤系统提供动力;上料机9设置在煤泥水固液分离粗分设备7和煤泥水固液分离细分设备8出料端,上料机9用于向外输出固态物料;煤泥水固液分离粗分设备7包括两级振动旋流分筛型固液分离机;煤泥水固液分离细分设备8包括离心沉降式精细固液分离机、板框式压滤机、带式压滤机中的至少一者;

30.控制模块,与井上的智能中控台交互,通过通信模块连接所述采泥机器人1、引流机器人2、清仓机3和煤泥固液分离处理系统,实现无人化的自动清仓作业。

31.在本实施例中,采泥机器人1用于搅动水仓巷道4内的煤泥沉淀混合物,增强煤泥水的流动性,便于后面采泥机器人在水仓巷道4里搬运;引流机器人2用于在水仓巷道4内将流动性好的煤泥水混合流体,沿水仓巷道4运送到水仓口的清仓机3前。

32.在本实施例中,通过控制模块实现智能化操作控制,便于根据施工的现场要求进行工艺参数的修改及优化,并且可实现与矿山信息化系统无缝集成;控制模块基于作业现场要求布置在水仓口合适的位置,也可以布置在井上或用户的中央控制室。

33.本技术实施例提供一种矿用水仓清淤系统,随着清淤工作的推进,煤泥远程泵送管路以及动力线路、清洗水管等需要不断前进延伸,且清淤完成后管路还需要收回,而管路延伸及回撤时的人工操作,存在劳动强度大、效率低、危险性高、管道残留及淤泥清除不彻底等问题。所以清仓机安置于水仓口的指定位置,在清淤的过程中无需移动,而水仓内主动的进行清淤,并且将处理后的煤泥水混合物运送到清仓机;清仓机通过全程密闭的输送管路,远程泵送到位于井下煤舱口或胶带大巷等矿用固液分离系统接收的地方。

34.可选地,作为本发明一个实施例,所述的清仓机可以在各个水仓巷道的水仓口之间进行移动,并在清淤工作开始时固定于水仓口预设的位置,煤泥远程泵送管路一端连通煤泥水固液分离系统,另一端通过可拆卸胶管连通到清仓机;所述煤泥远程泵送管路的长度满足煤泥远程泵送管路连接到任意一个水仓口的清仓机上。

35.例如,水仓巷道有1号巷道、2号巷道和3号巷道,三个水仓巷道之间可以设置按照一定的清淤顺序,所以需要清仓机按照清淤顺序进行移动,可以是远程控制清仓机移动,也可以是人工辅助清仓机移动到三个巷道水仓口的指定位置,为提高无人化程度,优选远程控制清仓机移动的方式;首先对2号巷道进行清淤,煤泥远程泵送管路一端连通煤泥水固液分离系统,另一端通过可拆卸胶管连通到在2号巷道的清仓机,完成后转换为对1号巷道进行清淤,清仓机移动到1号巷道的指定位置,可拆卸胶管和煤泥远程泵送管路长度满足延伸到1号巷道的清仓机上。本实施例所述的煤泥远程泵送管道还包括动力管线及清洗水管道等配套使用的工件。

36.可选地,作为本发明一个实施例,各个水仓巷道4共用一条所述煤泥远程泵送管路,或者各个水仓巷道4各自固定一条所述煤泥远程泵送管路。

37.在本实施例中,各个水仓巷道4共用一条所述煤泥远程泵送管路,该情况下煤泥远程泵送管路与清仓机3连接的前半部分管路由软管组成,清仓机3在转移的同时拖动所述煤泥远程泵送管路移动,清仓机3转移时无影响的后半部分管路可以由硬管组成;该情况下无需人工拆卸清仓机3后的煤泥远程泵送管路。各个水仓巷道4各自固定一条所述煤泥远程泵送管,该情况下煤泥远程泵送管路可以是软管、硬管、或者软管和硬管结合组成等任意方式,多条所述煤泥远程泵送管可以最终汇总到一条煤泥远程泵送管连接到煤泥水固液分离

系统,该情况下有利于延长煤泥远程泵送管的使用寿命。

38.可选地,作为本发明一个实施例,采泥机器人1和引流机器人2上设置行走驱动装置,行走驱动装置包括履带、轮胎、轮轨、以及淤泥环境的摩擦螺旋中的一者;其中轮轨驱动的轨道设置于水仓巷道底部或顶部采泥机器人1和引流机器人2的运行轨道设置于水仓巷道底部或顶部。

39.可选地,作为本发明一个实施例,所述行走驱动装置还包括防爆柴油机、防爆电池组合有源电流供电的电动机、气马达中的一者。

40.可选地,作为本发明一个实施例,所述的通信模块包括有线通信无线通信两种方式,在所述的通信模块采用无线通信方式的情况下,所述系统还包括至少一个无线通信分站;所述无线通信分站的位置根据水仓巷道的长度以及预设的密度进行设置,且在巷道拐角处加设无线通信分站。

41.在本实施例中,为了实现无线信号的控制,在智能中控台上设置无线信号主模块,并在清仓机器人1、引流机器人2、清仓机3等设备上增设无线信号分模块,无线信号分模块和无线信号主模块之间发送信号,完成水仓内清淤的控制和清淤工作相关信息的上传。在水仓巷道4顶部按照预设的密度设置无线通信分站的位置,例如每3米设置一个无线通信分站,在巷道拐角处加设无线通信分站,避免拐角处的信号盲区。

42.可选地,作为本发明一个实施例,在水仓巷道的拐角处加设引流机器人2,并在引流机器人2上设置无线通信设备,兼做无线通信分站,并设定的引流机器人2的有效工作范围。

43.在本实施例中,可以在水仓巷道拐角位置附近,通过添加引流机器人2,增加引流机器人2的布设密度,同时限制、缩短其有效工作范围,引流机器人2兼做无线通信分站,无需额外花费成本设置无线通信分站。

44.可选地,作为本发明一个实施例,在所述的通信模块采用有线通信方式的情况下,所述煤泥固液分离处理系统还包括:分离用电控箱11,用于为煤泥水固液分离粗分设备和煤泥水固液分离细分设备和上料机进行供电以及进行有线控制;泵送用电控箱12,用于为接力泵送设备供电以及进行有线控制。

45.由于煤泥水固液分离系统放置的位置是按用户矿井建设及现场要求来部署的,若在煤泥水固液分离系统上设置无线信号接受点,矿井巷道内部的各种金属的构件和管道等会对无线信号的干扰等。所以煤泥水固液分离系统与智能中控台之间采用有线通信方式。

46.在一种实现方式中,所述的搅拌模块1和转运模块2采用清仓机器人;清仓机器人可以根据用户要求选装采用防爆柴油机动力驱动模式,该模式下清仓机器人续航能力强,行走驱动模式有顶置轨道(单轨或双轨)、底部钢轨、履带及履带轮胎、沼泽淤泥环境用的摩擦螺旋等多种模式;优选履带行走驱动模式,保证了水仓清理的连续高效作业。

47.在一种实现方式中,所述控制模块5设置有路径规划单元;所述的路径规划单元,用于根据水仓巷道轮廓扫描信息或预置煤矿水仓巷道建设模型或图纸,构建采泥机器人和和引流机器人的3d作业空间及路径规划。

48.本实施例中,通过预置的煤矿水仓和相关通行及转场巷道建设的图纸模型,或进行水仓及上述巷道建成后的实际轮廓扫描,构建清仓机器人准结构化的3d作业空间;实际清仓作业过程中,通过清仓机器人内置的位置传感器实时探测自身具体巷道内壁的上下左

右的空间距离,以及两个分工不同清仓机器人之间的距离,合理的自主规划作业路线,并实现主动避障。

49.在一种实现方式中,所述控制模块5设置有运行状态检测及故障自诊断单元;所述运行状态检测及故障自诊断单元用于:检测采泥机器人和引流机器人当前运行状态信息并对采泥机器人和引流机器人的作业工效进行统计。例如,运行状态信息包括行走距离、行走速度、沉淀煤泥搅动前至煤泥转运后的前后高度差等;作业工效包括采泥机器人的搅拌效率、引流机器人的运输速度等。

50.所述运行状态检测及故障自诊断单元还用于:根据采泥机器人和引流机器人的作业工效和预设的工效,确定是否需要向控制模块发送故障请求。例如引流机器人的运输速度低于预设的运输速度,则向控制模块发送“引流机器人运输故障”的请求。

51.所述运行状态检测及故障自诊断单元还用于:确定清仓机器人在水仓巷道内的行走速度和预设的耗油量,根据清仓机器人的当前位置,确定是否要添加油料及耗材,所述预设的耗油量为保证清仓机器人从当前位置返回预定停机位置的耗油量。例如采泥机器人的搅拌效率为每小时处理30方的煤泥沉积物,且每小时预设的耗油量为10升,当班工作完成后,及时检测油箱的剩余油量并反馈给中控台;当遇到油量不足的情况时,可以自行停止清仓作业并返回停机位置等待处理。

52.所述的运行状态检测及故障自诊断单元还用于:根据采泥机器人1和引流机器人2的作业工效与清仓机3或煤泥水固液分离系统的功效对比,确定作业效率差距,根据作业效率差距确定需要中断或添加引流机器人2的数量。

53.在一种实现方式中,采泥机器人和和引流机器人内置位置传感器,用于监测机器人当前位置信息并将其上传至控制模块5。

54.在本实施例中,清仓机器人四个方向安装有矿用本安型物位传感器,实时探测自身与水仓巷道4内壁的上下左右的空间距离,其中左右两侧传感器辅助清仓机器人完成作业行进过程中避障的自主路径规划,保证与巷道4立面的安全距离,前后两侧传感器测量前后两个清仓机器人的相对距离,保障机器人以安全的相对距离进行作业。

55.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内或任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1