钢筋混凝土预制套箱围堰及施工方法与流程

1.本发明涉及一种围堰结构,特别涉及一种先在陆上拼装单元体,再沉入水中拼接浇筑成混凝土围堰及施工方法,属于水工工程施工技术领域。

背景技术:

2.围堰是指在水利工程建设中,为建造永久性水利设施,修建的临时性围护结构。围堰的作用是防止水和土进入建筑物的修建位置,以便在围堰内排水,开挖基坑,修筑建筑物。一般主要用于水工建筑中,除作为正式建筑物的一部分外,围堰一般在水工建筑建完后拆除;其中,土石围堰、混凝土围堰使用较为广泛。

3.混凝土围堰通常分为水下施工部分与水上施工部分,现有的混凝土围堰水下结构部分多采用沉放钢套箱,在钢套箱内浇筑钢筋混凝土的施工方法,由于钢套箱多采用预应力方法拼装锁固,工艺复杂,施工困难,还存在着防渗漏处理效果差和周转成本高等问题,需要一种具有拼装功能混凝土围堰结构解决上述问题。

技术实现要素:

4.本发明的目的是提供一种结构简单、施工方便的钢筋混凝土预制套箱围堰及施工方法。

5.本发明通过以下技术方案予以实现:

6.一种钢筋混凝土预制套箱围堰,包括多个并排相连的钢筋混凝土预制套箱单元,所述钢筋混凝土预制套箱单元包括2块边板和2块腹板,边板高度h1与腹板高度h2相等,边板宽度b1小于腹板宽度b2,边板内和腹板内分别间隔设有纵向暗梁和横向暗梁,所述纵向暗梁和横向暗梁纵横交错成网格状,纵向暗梁厚度和横向暗梁厚度分别与对应的边板厚度及腹板厚度相等,纵向暗梁内和横向暗梁内分别配有钢筋笼;腹板纵向两侧边缘和上下两端分别设有对应的纵向暗梁和横向暗梁;成矩阵状的钢板预埋件分别焊接固定在边板和腹板上,角钢预埋件分别间隔焊接固定在腹板的纵向两侧边缘上;2块腹板分别嵌装在2块边板的内侧面之间,边板的纵向两侧的多个钢板预埋件与相邻腹板的纵向两侧边缘相应的角钢预埋件焊接成呈矩形的钢筋混凝土预制套箱单元,所述钢筋混凝土预制套箱单元两端分别设有搭边;多个钢筋混凝土预制套箱单元的搭边端面相抵地拼接成围堰。

7.本发明的目的还可以通过以下技术措施来进一步实现。

8.进一步的,上下间隔排列的多根斜筋两端分别焊接固定在钢筋混凝土预制套箱单元四角内边板与相邻的腹板之间,上下间隔排列的多根竖拉筋两端分别焊接固定在对应边板内侧中心之间,上下间隔排列的多根横拉筋两端分别焊接固定在对应腹板内侧中心之间,所述焊接点分别位于对应暗梁交叉点的预埋锚筋上。

9.进一步的,2块预埋吊环组件分别对称固定在边板下部或腹板下部上,所述预埋吊环组件包括底板和吊环螺栓,所述底板分别对称焊接固定在边板下部或腹板下部对应锚筋端头上,吊环螺栓下部焊接固定在底板中心上。

10.进一步的,2组吊板组件下端分别对称固定在边板上端两侧或腹板上端两侧上,所述吊板组件包括2块上端开有起吊孔的吊板,所述吊板内侧分别与2排上下间隔排列的横筋两端焊接固定,吊板组件上端分别伸出边板上端端面或腹板上端端面,吊板组件下部对称夹持预埋固定在边板上端或腹板上端对应的位置上。

11.一种钢筋混凝土预制套箱围堰的施工方法,包括以下步骤:

12.1)拼装钢筋混凝土预制套箱单元

13.1.1)安装腹板,先将一块腹板吊运至拼装胎架的一侧上,使一块腹板两端分别插在拼装胎架两端的第一立杆和第二立杆之间,然后分别转动第二立杆上下端的螺杆,使螺杆端头分别抵靠在一块腹板的一侧面两端上,并使一块腹板另一侧面两端分别抵靠在第一立杆上,从而将一块腹板直立定位在拼装胎架的一侧上;然后将另一块腹板吊运至拼装胎架的另一侧上,使另一块腹板两端分别插在拼装胎架两端的第三立杆和第四立杆之间,分别转动第四立杆上下端的螺杆,螺杆端头分别抵靠在另一块腹板的一侧面两端上,并使另一块腹板另一侧面两端分别抵靠在第三立杆上,从而将另一块腹板直立定位在拼装胎架的另一侧上;调节另一块腹板的纵向位置,使两块腹板端头平齐;

14.1.2)安装边板,先将一块边板吊运至拼装胎架一端的第五立杆和两块腹板一端之间,然后将另一块边板吊运至拼装胎架另一端的第五立杆和两块腹板另一端之间;调节两块边板的横向位置,使拼装后矩形框架四角的搭边长度一致;然后分别转动第五立杆上下端的螺杆,螺杆端头分别抵靠在边板一侧面两端上,边板另一侧面两端分别抵靠在两块腹板对应的端头上,从而完成钢筋混凝土预制套箱单元的拼装定位;

15.2)钢筋混凝土预制套箱单元焊接成形

16.2.1)在边板两端和腹板端头的连接处的内外侧,依次将钢板预埋件与相邻角钢预埋件成直角相交焊连,焊接时采用相邻边板和腹板的内外侧交叉焊接的方式,并按筋混凝土预制套箱单元对角方向依次交叉焊接;

17.2.2)在完成一段高度的边板两端和腹板端头的拼装焊接后,在钢筋混凝土预制套箱单元的同样高度内,依次焊接钢筋混凝土预制套箱单元四角内的多根斜筋和钢筋混凝土预制套箱单元中心的多根竖拉筋和多根横拉筋;

18.2.3)在筋混凝土预制套箱单元的高度方向,多次重复步骤2.1)和2.2)的过程,逐步完成钢筋混凝土预制套箱单元的拼装焊接;

19.3)钢筋混凝土预制套箱围堰的施工

20.3.1)潜水员先对围堰套箱施工区域河床进行找平处理后,采用履带吊通过主吊钢丝绳吊住钢筋混凝土预制套箱单元上端的8个吊点上的4根钢丝绳的吊装方式,将钢筋混凝土预制套箱单元吊入沉放区域,并使边板方向顺着水流方向;沉放过程中利用卷扬机对钢筋混凝土预制套箱单元进行方位调整,防止水流导致钢筋混凝土预制套箱单元偏位;

21.3.2)钢筋混凝土预制套箱单元吊放后到位后,用全站仪进行校核,若偏差超出许可范围,则用卷扬机对钢筋混凝土预制套箱单元再次进行方位调整,直至钢筋混凝土预制套箱单元纵向轴线与放样轴线对齐,完成一个钢筋混凝土预制套箱单元的就位;接着进行第一个钢筋混凝土预制套箱单元内的混凝土浇筑;

22.3.3)重复步骤3.1)~步骤3.2)的相关过程,完成第二个钢筋混凝土预制套箱单元的就位,并使第二个钢筋混凝土预制套箱单元一侧的边板端头分别与第一个钢筋混凝土预

制套箱单元对应的边板端头相抵形成隔仓,在边板端头的接缝处插入槽钢止水条后再在隔仓内灌注水下混凝土,完成第二个钢筋混凝土预制套箱单元内的混凝土浇筑;以此类推,逐个完成第三个至第n个钢筋混凝土预制套箱单元内的混凝土浇筑,从而完成钢筋混凝土预制套箱围堰的施工。

23.本发明的钢筋混凝土预制套箱单元由2块边板和2块腹板整体焊接拼装而成,结构简单,安装便捷,套箱单元可直接兼做混凝土围堰的一部分无需拆除,减少了施工工序,节省了施工时间,显著提高了施工效率;本发明减少了拆除套箱的工序,进而减少人工、机械设备及原材料的投入,缩短了工期,有效降低了施工成本。无需进行套箱拆除,减少了水上作业时间,降低了水上作业的风险,提高了施工的安全性。

24.本发明的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

25.图1是在拼装胎架上拼装筋混凝土预制套箱单元的俯视图;

26.图2是纵板的结构简图;

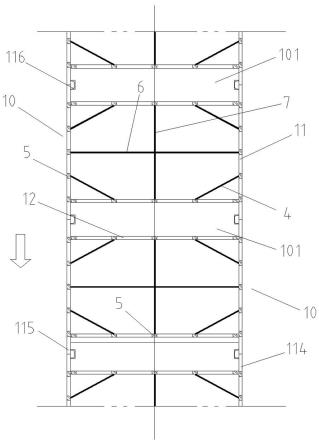

27.图3是腹板的结构简图;

28.图4是预埋吊环组件的放大结构示意图;

29.图5是吊板组件的放大结构示意图;

30.图6是图1的ⅰ部放大图;

31.图7是钢筋混凝土预制套箱围堰拼装的示意图;

32.图8是在拼装胎架上拼装钢筋混凝土预制套箱的三维透视图。

具体实施方式

33.下面结合附图和艳洲枢纽工程一期纵向混凝土围堰的实施例对本发明作进一步说明。

34.在本发明的描述中,“上”、“下”、“左”、“右”、“内”、“外”等指示方位或位置的术语是基于附图所示的方位,仅是为了简化描述,而不是指示或暗示本发明必须具有特定的方位或位置。

35.如图1~图7所示,本实施例拼装的艳洲枢纽工程钢筋混凝土预制套箱,钢筋混凝土预制套箱单元10包括2块边板11和2块腹板12,边板高度h1与腹板高度h2相等,均为6000mm,边板宽度b1=4000mm,腹板宽度b2=5000mm,边板11和腹板12内分别间隔设有纵向暗梁111和横向暗梁112,纵向暗梁111和横向暗梁112纵横交错成网格状,纵向暗梁111厚度和横向暗梁112宽度分别与对应的边板11厚度及腹板12厚度相等,本实施例中均为100mm,纵向暗梁111宽度和横向暗梁112宽度均为150mm。纵向暗梁111内和横向暗梁112内分别配有钢筋笼113,在纵向暗梁111和横向暗梁112围成的网格中配有钢筋网114。边板11上下两端分别设有横向暗梁112,腹板12的纵向两侧边缘和上下两端分别设有对应的纵向暗梁111和横向暗梁112。多块钢板预埋件2成矩阵状间隔分别焊接固定在边板11和腹板12上,角钢预埋件3分别间隔焊接固定在腹板12的纵向两侧边缘上。2块腹板12分别嵌装在2块边板11的内侧面之间,边板11的纵向两侧的多个钢板预埋件2与相邻的腹板12的纵向两侧边缘的

相应的角钢预埋件3焊接成纵向两侧分别设有搭边115的筋混凝土预制套箱单元10。多个钢筋混凝土预制套箱单元10的搭边115边缘相抵地拼接成围堰。

36.上下间隔排列的多根斜筋4两端分别焊接固定在钢筋混凝土预制套箱单元10四角内边板11与相邻的腹板12之间,上下间隔排列的多根竖拉筋6两端分别焊接固定在对应边板11内侧中心之间,上下间隔排列的多根横拉筋7两端分别焊接固定在对应腹板12内侧中心之间,焊接点分别位于对应暗梁交叉点的预埋锚筋5上。

37.2块预埋吊环组件8分别对称固定在边板11下部或腹板12下部上,预埋吊环组件8包括底板81和吊环螺栓82,底板81分别对称焊接固定在边板11下部或腹板12下部对应锚筋5端头上,吊环螺栓82下部焊接固定在底板81中心上。

38.2组吊板组件9下端分别对称固定在边板11上端或腹板12上端上,吊板组件9包括2块上端开有起吊孔911的吊板91,吊板91内侧分别与2排上下间隔排列的横筋92两端焊接固定,吊板组件9上端分别伸出边板11上端端面或腹板12上端端面,吊板组件9下部对称夹持预埋固定在边板11上端或腹板12上端对应的位置上。

39.吊环组件8和吊板组件9的配合使用,能将预制完毕的边板11或腹板12安全地完成从水平状态到竖直拼装状态的吊运转换,边板11上端和腹板12上端的8个吊板组件9可作为8个吊点将拼焊完工的钢筋混凝土预制套箱单元10吊运到水中的安装位置上。

40.一种钢筋混凝土预制套箱围堰的施工方法,包括以下步骤:

41.1)拼装钢筋混凝土预制套箱单元10

42.2块边板11和2块腹板12的安装顺序如图1和图8的

①

~

④

所示,

①

~

②

先装2块腹板12,

③

~

④

再装2块腹板12。

43.1.1)安装腹板12,如图1和图8所示,先将一块腹板12(图1中

①

所示)吊运拼装胎架20一侧,使一块腹板12两端分别插在拼装胎架20两端的第一立杆201和第二立杆202之间,然后分别转动第二立杆202上下端的螺杆206,使螺杆206端头分别抵靠在一块腹板12的一侧面两端上,并使一块腹板12另一侧面两端分别抵靠在第一立杆201上,从而将一块腹板12直立定位在拼装胎架20一侧上。然后将另一块腹板12(图1中

②

所示)吊运至拼装胎架20另一侧,使另一块腹板12两端分别插在拼装胎架两端的第三立杆203和第四立杆204之间。分别转动第四立杆204上下端的螺杆206,螺杆206端头分别抵靠在另一块腹板12的一侧面两端上,并使另一块腹板12另一侧面两端分别抵靠在第三立杆203上,从而将另一块腹板12直立定位在拼装胎架20的另一侧上。调节另一块腹板13的纵向位置,使两块腹板13端头平齐。

44.1.2)安装边板11,先将一块边板11(图1中

③

所示)吊运至拼装胎架20右端的第五立杆205和两块腹板12右端之间,然后将另一块边板11(图1中

④

所示)吊运至拼装胎架20左端的第五立杆205和两块腹板12左端之间。调节两块边板11的横向位置,使拼装后矩形框架四角的搭边115长度一致。然后分别转动第五立杆205上下端的螺杆206,螺杆206端头分别抵靠在边板11外侧面两端上,边板11内侧面两端分别抵靠在两块腹板12对应的端头上,从而完成钢筋混凝土预制套箱单元10的拼装定位。

45.2)钢筋混凝土预制套箱单元10焊接成形

46.2.1)在边板11两端和腹板12端头的连接处的内外侧,依次将钢板预埋件2与相邻角钢预埋件3成直角相交焊连,焊接时采用相邻边板11和腹板12的内外侧交叉焊接的方式,并按筋混凝土预制套箱单元10对角方向依次交叉焊接,可以减小钢筋混凝土预制套箱单元

10焊接后的变形量。

47.2.2)在完成一段高度的边板11两端和腹板12端头的拼装焊接后,在钢筋混凝土预制套箱单元10的同样高度内,依次焊接筋混凝土预制套箱单元10四角的多根斜筋4和钢筋混凝土预制套箱单元10中心的多根竖拉筋6和多根横拉筋7,防止浇筑混凝土时焊接筋混凝土预制套箱单元10变形涨开。

48.2.3)在钢筋混凝土预制套箱单元10的高度方向,多次重复步骤2.1)和2.2)的过程,逐步完成钢筋混凝土预制套箱单元10的拼装焊接。

49.3)钢筋混凝土预制套箱围堰的施工

50.3.1)潜水员先对围堰套箱施工区域河床进行找平处理后,采用履带吊通过主吊钢丝绳吊住钢筋混凝土预制套箱单元10上端的8个吊点上的4根钢丝绳的吊装方式,将钢筋混凝土预制套箱单元10吊入沉放区域,并使边板11方向顺着箭头所示的水流方向。沉放过程中利用卷扬机对钢筋混凝土预制套箱单元进行方位调整,防止水流导致钢筋混凝土预制套箱单元10偏位。

51.3.2)钢筋混凝土预制套箱单元10吊放后到位后,用全站仪进行校核,若偏差超出许可范围,则用卷扬机对钢筋混凝土预制套箱单元10再次进行方位调整,直至钢筋混凝土预制套箱单元纵向轴线与放样轴线对齐,完成一个钢筋混凝土预制套箱单元10的就位。接着进行第一个钢筋混凝土预制套箱单元内的混凝土浇筑;

52.3.3)重复步骤3.1)~步骤3.2)的相关过程,完成第二个钢筋混凝土预制套箱单元10的就位,并使第二个钢筋混凝土预制套箱单元10一侧的边板115端头分别与第一个钢筋混凝土预制套箱单元10对应的边板115端头相抵形成隔仓101,在边板115端头的接缝处插入槽钢止水条116后先在隔仓101内灌注水下混凝土,完成第二个钢筋混凝土预制套箱单元10内的混凝土浇筑。以此类推,逐个完成第三个至第n个钢筋混凝土预制套箱单元10内的混凝土浇筑,从而完成钢筋混凝土预制套箱围堰的施工。

53.除上述实施例外,本发明还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1