桥梁防撞装置

1.本发明属于桥梁工程中桥梁防护技术领域,具体涉及一种桥梁防撞装置。

背景技术:

2.随着交通运输的不断发展,桥区通航船舶吨位和通航密度也不断上升。受船舶撞击而诱发的桥梁垮塌事故正在日益增多。在桥梁防撞设施上,大型桥梁多采用人工岛、护墩桩、沉箱等防撞结构,人工岛使用寿命长,但初期投资大,会影响航道;护墩桩方式同样存在造价高的问题,且桥墩撞损后难以修复,船舶毁损严重;沉箱能避免船舶与桥墩的直接撞击,但其对撞击力削减效果较差,需要定期维护。

3.鉴于上述桥梁防撞设施存在的种种不足,我们需要寻找一种桥梁轻量高强防撞设施结构。

4.点阵夹芯结构应用桥梁防撞时,具有占地面积小、吸能能力强,与刚性桥梁防撞装置相比,点阵夹芯柔性防撞结构防护能力稍弱,但保护桥墩的同时能保护车辆和人员的安全。现有通过胶接将块状泡沫铝插入点阵夹芯结构芯体进行填充成型,方法简单易操作,但点阵结构与泡沫铝结合不够紧密,处理不当极易造成泡沫铝从点阵结构中脱出。

5.现有的点阵夹芯结构防护能力仍然有待提升。

技术实现要素:

6.本发明的目的在于提供一种桥梁防撞装置,它具有良好的防护性能。

7.为达此目的,本发明采用以下技术方案:

8.一种桥梁防撞装置,包括至少两个桥梁防撞模块,至少两个所述桥梁防撞模块拼接在一起且围设在桥梁的外围;每个所述桥梁防撞模块包括外壳、设置在外壳内的x型点阵夹芯结构;所述外壳的材质为碳纤维增强复合材料;所述x型点阵夹芯结构包括x型芯体组件以及填充在所述x型芯体组件内的泡沫铝;通过将半固态铝合金浆料浇注进所述x型芯体组件形成所述x型点阵夹芯结构。

9.作为优选方案,所述桥梁防撞装置还包括锚栓以及拼接件,所述桥梁防撞模块的拼接面上设置有所述锚栓,所述拼接件用于连接相邻的两个所述桥梁防撞模块,所述拼接件具有两个拼接面且所述拼接件的拼接面设置有插接套筒,所述锚栓与所述插接套筒插接配合。

10.作为优选方案,所述插接套筒内设置有胶粘剂,所述锚栓与所述插接套筒通过所述胶粘剂固定连接。

11.作为优选方案,所述拼接件的端面形状为扇形。

12.作为优选方案,所述桥梁防撞模块的数量为四个。

13.作为优选方案,所述外壳铺贴在所述x型点阵夹芯结构的外表面且热定型。

14.作为优选方案,所述x型芯体组件包括x型芯体和两块蒙皮,两块所述蒙皮分别设置在所述x型芯体相对的两个表面,半固态铝合金浆料从所述x型芯体的侧面浇注进所述x

型芯体组件。

15.作为优选方案,所述x型芯体和所述蒙皮均采用不锈钢,且所述x型芯体与所述蒙皮焊接连接。

16.作为优选方案,所述x型芯体采用扩展金属板法制备而成。

17.作为优选方案,所述桥梁防撞装置与所述桥梁的外表面之间留有间隙。

18.本发明的桥梁防撞装置的有益效果在于:由于在x型芯体组件内浇筑成型泡沫铝,x型芯体组件与泡沫铝共同作用发生大的塑性变形,提高防撞吸能能力。此外,碳纤维增强复合材料密度小、质量轻,具有较高的比强度、比刚度、具有耐腐蚀性能,将碳纤维增强复合材料作为防撞外壳,满足轻量高强,防撞防腐功能。本发明的桥梁防撞装置轻量高强高吸能且成本低。

附图说明

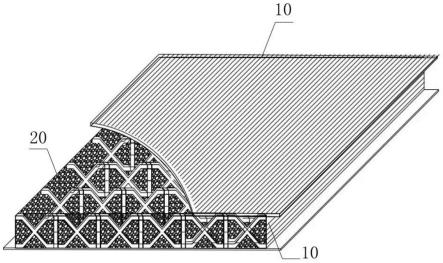

19.图1是本发明实施例桥梁防撞装置的结构图;

20.图2是本发明实施例桥梁防撞模块与拼接件的组装图;

21.图3是本发明实施例相邻的两个桥梁防撞模块的拼接图;

22.图4是本发明实施例x型芯体组件的结构图;

23.图5是本发明实施例x型点阵夹芯结构的结构图;

24.图6是本发明实施例桥梁防撞模块的结构图。

25.图中部件名称和标号如下:

26.外壳(10)、x型点阵夹芯结构(20)、x型芯体组件(21)、x型芯体(211)、蒙皮(212)、泡沫铝(23)、锚栓(30)、拼接件(40)、插接套筒(41)、桥梁(50)。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

28.如图1所示,本实施例公开了一种桥梁防撞装置,该桥梁防撞装置包括至少两个桥梁防撞模块,至少两个桥梁防撞模块拼接在一起且围设在桥梁50的外围;每个桥梁防撞模块包括外壳10、设置在外壳10内的x型点阵夹芯结构20;外壳10的材质为碳纤维增强复合材料(carbon fibre reinforced plastics,cfrp);碳纤维增强复合材料是由金属等基体材料和碳纤维增强材料复合而成。具体而言,本实施例的碳纤维增强复合材料是以碳纤维或碳纤维织物为增强体,以树脂、陶瓷、金属、水泥、碳质或橡胶等为基体所形成的复合材料。

29.x型点阵夹芯结构20包括x型芯体组件21以及填充在x型芯体组件21内的泡沫铝23;通过将半固态铝合金浆料浇注进x型芯体组件21形成x型点阵夹芯结构20。根据需要,工厂预制不同尺寸的桥梁防撞模块。

30.由于在x型芯体组件21内浇筑成型泡沫铝23,泡沫铝23密度小,具有轻质、强度高、刚度高、缓冲吸能效果好等特点。x型芯体组件21与泡沫铝23共同作用发生大的塑性变形,从而将冲击能转化为其他形式的能量而大量吸收,显著增强该结构的承载能力和吸能能力,提高防撞能力。此外,碳纤维增强复合材料密度小、质量轻,具有较高的比强度、比刚度、

具有耐腐蚀性能,将碳纤维增强复合材料作为防撞外壳,满足轻量高强,防撞防腐功能。本实施例的桥梁防撞装置轻量高强高吸能。

31.具体地,外壳10通过胶粘剂与x型点阵夹芯结构20的表面连接,形成一个整体的桥梁防撞模块。

32.作为优选方案,桥梁防撞装置与桥梁50的外表面之间留有间隙。

33.如图1-图3所示,作为优选方案,桥梁防撞装置还包括锚栓30以及拼接件40,桥梁防撞模块的拼接面上设置有锚栓30,拼接件40用于连接相邻的两个桥梁防撞模块,拼接件40具有两个拼接面且拼接件40的拼接面设置有插接套筒41,锚栓30与插接套筒41插接配合。一个桥梁防撞模块的锚栓30与拼接件40的一个拼接面上的插接套筒41插接配合,另一个桥梁防撞模块的锚栓30与拼接件40的另一个拼接面上的插接套筒41插接配合,以实现相邻的两个桥梁防撞模块的拼接。

34.作为优选方案,插接套筒41内设置有胶粘剂,锚栓30与插接套筒41通过胶粘剂固定连接。胶粘剂优选环氧树脂胶,胶粘剂注入深度为插接套筒41内腔长度的三分之一。锚栓30与插接套筒41插接配合后进行临时固定。待胶凝固后即可形成可靠的连接。

35.作为优选方案,拼接件40的端面形状为扇形。拼接件40端头部分的变形会吸收碰撞船只的能量。拼接件40的正面和侧面均有良好的吸能效果和导向作用,并且该系统在被碰撞后,主要部件均可重复使用,维修方便快捷且费用低。拼接件40能够提高桥梁防撞装置的防撞等级。

36.作为优选方案,桥梁防撞模块的数量为四个。四个桥梁防撞模块围成一个近似长方体的腔体。

37.作为优选方案,外壳10铺贴在x型点阵夹芯结构20的外表面且热定型。

38.作为优选方案,x型芯体组件21包括x型芯体211和两块蒙皮212,两块蒙皮212分别设置在x型芯体211相对的两个表面,半固态铝合金浆料从x型芯体211的侧面浇注进x型芯体组件21。

39.作为优选方案,x型芯体211和蒙皮212均采用304不锈钢,且x型芯体211与蒙皮212焊接连接。

40.作为优选方案,x型芯体211采用扩展金属板法制备而成。扩展金属板法是在冲孔网冲压成形法基础上改进而成,冲孔网冲压成形法通过穿孔金属板,以创造一个周期性的菱形孔阵列,然后沿着节点行折起薄片,形成点阵桁架结构,但该法在点阵材料相对密度降低的情况下对材料的利用率较低。扩展金属板法基于部分狭缝金属板平面内展开的制作桁架网格的简单方法。然后通过折叠来创建一个三维金字塔网格桁架核心。该方法可以利用几乎100%的原始金属板,它通过对金属板进行纵切、展平和折叠来制备x型点阵材料芯层,可达到降低制作成本,提高经济效益。

41.如图4所示,具体地,采用钢板网,其中板厚t=1.0mm,梗宽w=2.0mm,梗长l=22.0mm。通过钢板的剪切、扩张和平整等工序完成对钢板网的加工,以获得平整的周期性菱形结构。通过一对特别设计的冲模连续冲压菱形钢板网结点排,然后往复折叠钢板网获得相应拓扑结构的x型芯体211。x型芯体211成型后,通过专门的工装和相同的钎焊工艺,将x型芯体211与蒙皮212一次性焊接连接。焊剂采用ni-25cr-10p(wt%)合金粉体,具体工艺步骤如下:采用适当比例的粘结剂调配合金粉体,均匀涂敷在x型芯体211的结点处。烘干处理

后,放入真空炉钎焊,抽真空到~10-4

托,以10℃/min的速度升温到350~500℃范围,保温约1h以充分挥发掉粘结剂,然后升温到900~1100℃范围进行30min保温,随炉冷却~25℃/min至室温即可完成制备工艺,生成x型芯体211。

42.如图5所示,取一定量的铝合金,在井式电阻炉中加热至570~620℃后;向其中加入缓释处理后的发泡剂,并利用机械搅拌棒进行机械搅拌,搅拌时间为0.5-2min,搅拌速度800-1200r/min,从而使得发泡剂在尽量短的时间内均匀弥散分布在半固态铝合金浆料中;后将堆叠好的x型芯体组件21整体送入真空设备中进行扩散连接,并将半固态铝合金浆料浇注进x型芯体组件21中,对充满发泡预制体的x型芯体组件21再次进行加热,达到700-750℃,加热时间为10-15min;此后,铝合金浆料冷却成型为泡沫铝,得到x型点阵夹芯结构20。

43.如图6所示,碳纤维增强复合材料裁剪成所需形状,并将裁剪成指定形状的碳纤维增强复合材料对应x型点阵夹芯结构20的六面分别做好标记并且密封保存、备用。将裁剪好的碳纤维增强复合材料铺贴在x型点阵夹芯结构20上,进行热定型,热定型温度120℃,定型时间为30min,并自然冷却至室温,得到结构预制体。在结构外表面织物上依次铺放脱模布、抽气管路、注胶管路、真空袋膜并密封,抽气管路和注胶管路分别位于箱形件预制体的两端,均为环向一周。另外将结构预制体运至加热设备里,将抽气管道与抽真空设备相连,抽真空,检测气密性,设置加热设备升温程序,启动设备,当模具温度达到55℃时,开始注胶,注胶之前需要对树脂进行真空脱泡,脱泡时间为15min,注胶方式为从下往上,当树脂充分浸润织物时,注胶结束,加热设备。当模具温度降至60℃以下,将固化后的结构取出,对结构进行切割,打磨,制备出桥梁防撞模块。

44.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1