一种可快速压入的内外双螺纹管桩及其施工方法与流程

1.本发明属于桩基工程领域,具体涉及一种可快速压入的内外双螺纹管桩及其施工方法,尤其适用于需要预制管桩的施工场景。

背景技术:

2.桩基础按制作工艺主要分为:现场灌注桩和预制桩。相较于现场灌注桩,预制桩因具有桩身强度高、施工速度快、质量有保证、造价低等诸多优点,而在各类工程中得到广泛应用。据统计,全国2020年仅phc管桩的使用量已达到5.4亿延米。

3.目前常用的预制桩施工方法有:锤击沉桩:通过锤击将预制桩沉入地基;振动沉桩:将大功率的振动打桩机安装在桩顶,一方面利用振动以减小土对桩的阻力,另一方面用向下的振动力使桩沉入土中;静力压桩:借助桩架自重及桩架上的压重,通过液压或轮滑组提供的静反力将预制桩压入土中。但是,目前的预制桩施工方法有诸多局限,例如:锤击沉桩施工时有挤土、噪音和振动等公害,对城市施工和夜间施工有限;振动沉桩只能应用于软土地基,桩径小,单桩承载力低;静力压桩施工工期长,对施工场地的地耐力要求较高,在新填土、淤泥土等场地施工易陷机,对表层土软弱的地方需事先进行处理,同时过大的压桩力也易将管桩桩身夹破,使管桩出现纵向裂纹。鉴于传统预制桩施工方法的种种问题和不足,尤其是对于桩基础的需求越来越多,采用常规的沉桩方法不能适应预制桩施工,迫切需要寻找新的施工方法改善这些问题。

技术实现要素:

4.本发明要解决的技术问题是,针对现有技术存在的上述不足,提供一种可快速压入的内外双螺纹管桩及其施工方法,通过给管桩施加扭矩来使管桩以扭转的方式旋入土体,无需使用很大的锤击力或者利用桩架施加重力;可通过所施加的扭矩变化繁衍出管桩的承载力;内螺纹反向旋转配合土体进入管桩内部空腔,减小挤土效应,提高管桩可贯入性。

5.本发明为解决上述技术问题所采用的技术方案是:一种可快速压入的内外双螺纹管桩,包括管桩本体、环箍扭转仪和圆台桩靴,所述环箍扭转仪架设在所述管桩本体上端;所述管桩本体底部与所述圆台桩靴固定连接;所述管桩本体内壁自上而下贯穿设置管桩内螺纹,所述圆台桩靴内壁自上而下贯穿设置圆台桩靴内螺纹,圆台桩靴外壁设置外螺纹刀,圆台桩靴的底部中心开有靴尖通孔。

6.按上述方案,所述圆台桩靴的上部沿水平向外伸出一段法兰盘,所述法兰盘的直径与管桩本体的外径相同,法兰盘与所述管桩本体底部的管桩壁通过螺栓连接。

7.按上述方案,所述圆台桩靴的上部开口大小与管桩本体内径相同。

8.按上述方案,所述外螺纹刀最大螺纹处的螺纹外径为所述管桩本体外径的1.0-1.1倍。

9.按上述方案,所述环箍扭转仪用于给所述管桩本体施加扭矩和竖直压力(使所述

管桩本体带动所述圆台桩靴扭转,并沿着所述外螺纹刀螺纹方向旋入地基土体),所述外螺纹刀的螺纹走向与所述环箍扭转仪施加的扭矩方向相同。

10.按上述方案,所述管桩内螺纹和所述圆台桩靴内螺纹螺纹走向相同、且均与所述外螺纹刀的螺纹走向相反。

11.按上述方案,所述外螺纹刀的螺纹走向与所述环箍扭转仪施加的扭转方向在仰视角度下均为逆时针方向,所述管桩内螺纹和所述圆台桩靴内螺纹的螺纹走向在仰视角度下均为顺时针方向。

12.本发明还提供了一种上述可快速压入的内外双螺纹管桩的施工方法,包括以下步骤:1)预制管桩本体现浇模具和圆台桩靴现浇模具:根据实际工程需求分别设置混凝土管桩本体桩体和圆台桩靴的各项参数,并根据参数设计分别制作管桩本体现浇模具和圆台桩靴现浇模具;2)采用步骤1)制作好的管桩本体现浇模具预制管桩本体;3)采用步骤1)制作的圆台桩靴现浇模具预制圆台桩靴;4)打桩:将预制好的管桩本体和圆台桩靴通过螺栓进行连接,然后将连接好的内外双螺纹管桩放置在桩位上方固定,再将环箍扭转仪架设在管桩本体上端,环箍扭转仪施加扭矩带动管桩本体扭转,管桩本体带动圆台桩靴的外螺纹刀扭转旋入地基,使得地基中部分土体通过圆台桩靴底部的靴尖通孔进入圆台桩靴和管桩本体内部空腔,管桩内螺纹和圆台桩靴内螺纹反向旋转使土体相对管桩本体向上移动。

13.按上述方案,所述步骤2)具体为:依据实际工程需求,配置相应的钢筋进行绑扎,用桁架吊车将绑扎好的钢筋吊入管桩本体现浇模具中,接着以实际工程需求配置相应混凝土,将混凝土倒入管桩本体现浇模具中制作管桩本体,将现浇结束后的管桩本体放入离心机中进行离心,离心作用按慢速、低速、中速、高速四个阶段进行,离心结束后的管桩本体采用蒸压的方式进行养护,养护结束后对管桩本体进行脱模。

14.按上述方案,所述步骤3)具体为:依据实际土体情况需求,配置相应比例的元素材料,然后搅拌得到混合物料,将电弧炉加热到400-600℃,加入混合料,继续加热至1200-1500℃,保温80分钟,随后在氮气的保护下进行精炼,精炼结束后用真空脱气炉进行脱气,脱气完成后,倒入圆台桩靴现浇模具,以20℃/s的降温速率冷至室温,冷却后对圆台桩靴进行脱模。

15.与现有技术相比,本发明的有益效果是:1、本发明通过环箍扭转仪给管桩施加扭矩,配合设置内外双螺纹,不仅使预制管桩通过外螺纹刀使管桩以扭转的形式沉入地基,不需要使用很大的锤击力或者借助桩架施加静载使管桩沉入土体,整个沉桩方法更为简单、高效,而且土体通过圆形桩靴预留的圆孔,沿着内螺纹进入管桩内部空腔,增加管桩的受力,施工无噪音、无污染;2、可通过施加的扭矩变化繁衍出管桩的承载力,计算出管桩的进尺为工程设计提供依据;管桩本体与圆台桩靴之间结构可拆卸,根据实际情况调整圆台桩靴的外螺纹刀尺寸,更加高效实现管桩的施工,减少施工工期;3、土体通过施加在管桩上的扭矩,以及管桩内螺纹和圆台桩靴内螺纹的反向旋转的配合进入管桩内部空腔,从而减小挤土效应,提高了管桩可贯入性。

附图说明

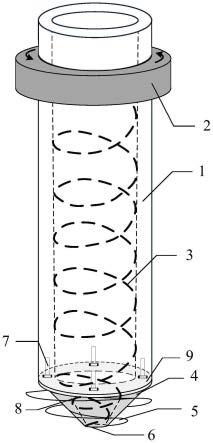

16.图1是本发明可快速压入的内外双螺纹管桩的结构示意图;图2是图1中圆台桩靴的结构示意图;图3是图2的仰视图;图中:1-管桩本体,2-环箍扭转仪,3-管桩内螺纹,4-圆台桩靴,5-外螺纹刀,6-靴尖通孔,7-螺栓,8-圆台桩靴内螺纹,9-法兰盘。

具体实施方式

17.以下结合实施例和附图,对本发明进一步详细描述。

18.参照图1-图3所示,本发明所述的一种可快速压入的内外双螺纹管桩,包括管桩本体1、环箍扭转仪2和圆台桩靴4,环箍扭转仪2架设在管桩本体1上端;圆台桩靴4的上部沿水平向向外伸出一段法兰盘9,法兰盘9的直径与管桩本体1的外径相同,法兰盘9与管桩本体1底部的管桩壁通过螺栓7连接,管桩本体1底部的管桩壁开有若干内螺纹孔,法兰盘9上布置对应的开孔,螺栓7穿过法兰盘9的开孔旋进管桩壁的内螺纹孔中;管桩本体1内壁自上而下贯穿设置管桩内螺纹3,圆台桩靴4内壁自上而下贯穿设置圆台桩靴内螺纹8,圆台桩靴4外壁设置外螺纹刀5,圆台桩靴4的底部中心开有靴尖通孔6。

19.圆台桩靴4的上部开口大小与管桩本体1内径相同,外螺纹刀5最大螺纹处的螺纹外径为管桩本体1外径的1.0-1.1倍。

20.环箍扭转仪2用于给管桩本体1施加扭矩和竖直压力,外螺纹刀5的螺纹走向与环箍扭转仪2所施加的扭转方向相同,在仰视角度下均为逆时针方向,环箍扭转仪2施加扭矩,使管桩本体1带动圆台桩靴4扭转,并沿着外螺纹刀5的螺纹方向旋入地基土体。

21.管桩内螺纹3和圆台桩靴内螺纹8的螺纹走向相同、且均与外螺纹刀5的螺纹走向相反,即在仰视角度下均为顺时针方向。

22.当管桩本体1带动圆台桩靴4扭转旋入地基时,部分土体从靴尖通孔6中沿着圆台桩靴内螺纹8进入圆台桩靴4内部空腔,再沿着管桩内螺纹3进入管桩本体1内部空腔。

23.本发明可快速压入的内外双螺纹管桩的施工方法,包括以下步骤:1)预制管桩本体现浇模具和圆台桩靴现浇模具:根据实际工程需求分别设置管桩本体1桩体和圆台桩靴4的各项参数,并根据参数设计分别制作管桩本体现浇模具和圆台桩靴现浇模具;2)制作管桩本体1:依据实际工程需求,配置相应的钢筋进行绑扎,用桁架吊车将绑扎好的钢筋吊入管桩本体现浇模具中,接着以实际工程需求配置相应混凝土,将混凝土倒入管桩本体现浇模具中制作管桩本体1,将现浇结束后的管桩本体1放入离心机中进行离心,离心作用按慢速、低速、中速、高速四个阶段进行,离心结束后的管桩本体1采用蒸压的方式进行养护,养护结束后对管桩本体1进行脱模;3)制作圆台桩靴:依据实际土体情况需求,配置相应比例的元素材料,然后搅拌得到混合物料,将电弧炉加热到400-600℃,加入混合料,继续加热至1200-1500℃,保温80分钟,随后在氮气的保护下进行精炼,精炼结束后用真空脱气炉进行脱气,脱气完成后,倒入圆台桩靴现浇模具,以20℃/s的降温速率冷至室温,冷却后对圆台桩靴4进行脱模;

4)打桩:将预制好的管桩本体1和圆台桩靴4通过螺栓7进行连接,然后将连接好的内外双螺纹管桩放置在桩位上方固定,再将环箍扭转仪2架设在管桩本体1上端,环箍扭转仪2施加扭矩带动管桩本体1扭转,管桩本体1带动圆台桩靴4的外螺纹刀5扭转旋入地基,使得地基中部分土体通过圆台桩靴4底部的靴尖通孔6进入圆台桩靴4和管桩本体1内部空腔,管桩内螺纹3和圆台桩靴内螺纹8反向旋转使土体相对管桩本体1向上移动,从而减小挤土效应,提高了管桩可贯入性。

24.本发明并不仅仅限于说明书和实施方式中所列运用,对于本领域的技术人员来说,根据本发明作出各种相应的更改和变型,相应更改都属于本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1