一种拉森钢板桩支护用导向装置及使用方法与流程

1.本发明涉及钢板桩施工的领域,尤其是涉及一种拉森钢板桩支护用导向装置及使用方法。

背景技术:

2.拉森钢板桩是一种常见的新型建材,拉森钢板桩的两边设置有u型突出,u型突出的设计可以用来连接相邻的钢板桩,以使钢板桩之间形成互锁结构,对多个拉森钢板桩进行依次连接,能够形成连续的围挡结构,该围挡结构可以在建桥围堰、大型管道铺设、临时沟渠开挖时作挡土、挡水、挡沙墙;也可以在码头、卸货场作护墙、挡土墙、堤防护岸等,所以拉森钢板桩在工程上发挥了重要作用。

3.相关技术中,拉森钢板桩在施工时,需要使用打桩机先将放置在地面上的拉森钢板桩的一端夹起,将钢板桩处于竖直状态,使拉森钢板桩的另一端插入地面中,再通过打桩机将钢板桩压入地面内,钢板桩置于地面内后,钢板桩的顶端伸出地面。其中,在前一个拉森钢板桩置于地面内后,将下一个拉森钢板桩进行下桩操作时,需要人工先将下一个拉森钢板桩的u型突出与前一个拉森钢板桩的u型突出连接,再进行下桩的操作。

4.针对上述的相关技术,发明人认为存在有以下缺陷,打桩机夹持钢板桩使其插入地面的过程中,拉森钢板桩会出现偏移倾斜的现象,使下桩的稳定性较差。

技术实现要素:

5.为了减小拉森钢板桩下桩时出现偏移的现象,本技术提供一种拉森钢板桩支护用导向装置及使用方法。

6.第一方面,本技术提供的一种拉森钢板桩支护用导向装置采用如下的技术方案:一种拉森钢板桩支护用导向装置,包括架体以及设置在架体上的第一限位结构,第一限位结构包括第一夹持组件,所述第一夹持组件包括可以在架体上移动的第一夹持板和第二夹持板,所述第一夹持板与第二夹持板之间设置有用于供拉森钢板桩通过的间隔,所述第一限位结构还包括用于调节第一夹持板与第二夹持板之间间隔大小的调节组件。

7.通过采用上述技术方案,使拉森钢板桩通过第一夹持板与第二夹持板之间,调节第一夹持板与第二夹持板之间的间隔大小,以对钢板桩进行限位,减少钢板桩在下桩时出现偏移的现象,增强了钢板桩下桩过程的稳定性,且对拉森钢板桩的位置进行限定,以引导拉森钢板桩的下桩方向。

8.优选的,所述架体上设置有插杆组件,所述插杆组件包括第二踏板、插杆以及用于使插杆复位的复位件,所述架体上固定设置有连接片,所述插杆贯穿连接片与连接片滑动连接,所述第二踏板固定在插杆上。

9.通过采用上述技术方案,使用人员通过踩踏第二踏板,使插杆插入到地面中,减少下桩过程中,架体出现晃动的情况,进一步提高下桩的稳定性。

10.优选的,所述架体上还设置有滑轮组件以及转换组件,所述转换组件包括第一齿

条、第二齿条以及转动齿轮,所述转动齿轮与架体转动连接,所述第一齿条和第二齿条与架体滑动连接且与转动齿轮啮合,所述第二齿条与第二踏板固定;所述滑轮组件包括第一踏板、连接杆以及万向轮,所述第一踏板与第一齿条固定,所述连接杆与第一踏板固定,所述万向轮安装在连接杆上。

11.通过采用上述技术方案,当插杆插在地面后,使用人员通过踩踏第一踏板,能够使插杆朝向远离地面的方向移动以拔出地面,并使万向轮与地面抵接,以方便架体移动。

12.优选的,所述调节组件包括转动设置在架体上的第一丝杠与第二丝杠,所述第一丝杠上设置有第一螺纹部与第二螺纹部,且第一螺纹部与第二螺纹部的螺纹方向相反,所述第二丝杠的第一螺纹部与第二螺纹部的设置顺序与第一丝杠上第一螺纹部与第二螺纹部的设置顺序相反,所述第一夹持板的两端均设置有连接座,所述第一夹持板两端的连接座分别与第一丝杠上的第一螺纹部、第二丝杠上的第二螺纹部螺纹连接,所述第二夹持板的两端也设置有所述连接座,所述第二夹持板两端的连接座分别与第一丝杠上的第二螺纹部、第二丝杠上的第一螺纹部螺纹连接。

13.通过采用上述技术方案,顺时针转动第一丝杠与第二丝杠,能够使第一夹持板与第二夹持板沿第一丝杠的长度方向相向运动,逆时针转动第一丝杠与第二丝杠,能够使第一夹持板与第二夹持板沿第一丝杠的长度方向相背运动,以达到调节第一夹持板与第二夹持板之间间隔大小的目的。

14.优选的,所述调节组件还包括驱动组件,所述驱动组件包括驱动杆、第一锥齿轮以及第二锥齿轮,所述驱动杆与架体转动连接,所述第一丝杠与第二丝杠上均设置有所述的第一锥齿轮,所述第二锥齿轮固定在驱动杆上,所述第一锥齿轮与第二锥齿轮啮合。

15.通过采用上述技术方案,使驱动杆转动,第一锥齿轮以及第二锥齿轮转动,带动第一丝杠和第二丝杠同方向转动,以驱动第一夹持板与第二夹持板相向或相背运动,使拉森钢板的一端自第一夹持板与第二夹持板之间穿过,移动第一夹持板、第二夹持板使第一夹持板、第二夹持板向拉森钢板桩靠近,以对拉森钢板桩进行限位。

16.优选的,所述架体上还设置有升降结构,所述升降结构上设置有第二限位结构,所述第二限位结构包括第二夹持组件以及所述调节组件,所述第二夹持组件包括所述能够相对移动的第一夹持板和第二夹持板以对拉森钢板桩进行夹持。

17.通过采用上述技术方案,使第二夹持组件夹持拉森钢板桩,随着拉森钢板桩的下移,第二夹持组件能够随着拉森钢板桩下移,以对拉森钢板桩限位,增强了拉森钢板桩下桩的稳定性。

18.优选的,所述升降结构包括安装板、升降杆以及弹性件,所述升降杆与安装板固定,所述第二限位结构安装在安装板上,所述架体上设置有第二连接板,所述升降杆与第二连接板滑动连接,所述弹性件设置在安装板与第二连接板之间。

19.通过采用上述技术方案,使拉森钢板的一端自第一夹持板与第二夹持板之间穿过,移动第一夹持板、第二夹持板使第一夹持板、第二夹持板向拉森钢板桩靠近,以对拉森钢板桩进行限位。

20.优选的,所述第二夹持板与所述调节组件可拆卸连接。

21.通过采用上述技术方案,使拉森钢板桩的另一端与第一夹持组件之间穿过,再安装第二夹持组件中的第二夹持板,调节第一夹持板与第二夹持板的位置,使第一夹持组件

中的第一夹持板与第二夹持板夹持拉伸钢板桩,使第二夹持组件中的第一夹持板与第二夹持板夹持拉森钢板桩,方便操作。

22.第二方面,本技术公开一种拉森钢板桩支护用导向装置使用方法,包括以下步骤:地面整平;定位第一钢板桩下桩位置并设置所述的导向装置;第一钢板桩下桩;根据第一钢板桩的位置进行第二钢板桩依次下桩。

23.通过采用上述技术方案,通过导向装置辅助第一钢板桩下桩,根据第一钢板桩定位第二钢板桩的位置,减少钢板桩下桩出现位移的现象。

24.优选的,拉森钢板桩支护用导向装置使用方法还包括检测平齐度;检测所述第一钢板桩及所述第二钢板桩的平齐度,设置平齐度阈值范围,若所述第一钢板桩与所述第二钢板桩的平齐度在所述平齐度阈值范围内,则继续下入所述第二钢板桩;若所述第一钢板桩与所述第二钢板桩的平齐度不在所述平齐度阈值范围内,则重新设置一根钢板桩作为所述第一钢板桩,并重复步骤第一钢板桩下桩及步骤根据所述第一钢板桩的位置进行第二钢板桩依次下桩。

25.通过采用上述技术方案,进行平齐度的检查,若平齐度不合格,重新设置一根钢板桩作为第一钢板桩并继续下入第二钢板桩,以保证使最终形成的连续围挡的平齐度。

附图说明

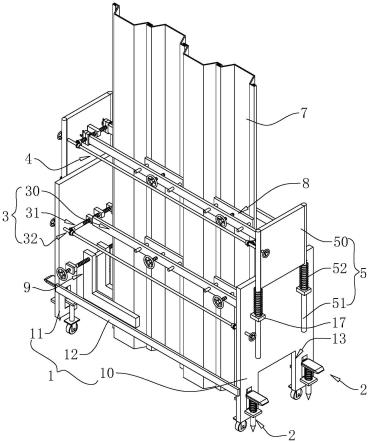

26.图1是本技术一种拉森钢板桩支护用导向装置实施例1的整体结构示意图。

27.图2是本技术一种拉森钢板桩支护用导向装置实施例1中示出移动结构的剖面结构示意图。

28.图3是本技术一种拉森钢板桩支护用导向装置实施例1中示出第一限位结构的俯视图。

29.图4是本技术一种拉森钢板桩支护用导向装置实施例1中示出限位组件的俯视图。

30.图5是本技术一种拉森钢板桩支护用导向装置实施例1中示出对齐结构的结构示意图。

31.图6是本技术一种拉森钢板桩支护用导向装置实施例2中升降杆、弹性件以及固定件的结构示意图。

32.图7是本技术一种拉森钢板桩支护用导向装置实施例2中示出第二夹持组件的结构示意图。

33.图8是本技术一种拉森钢板桩支护用导向装置实施例2中连接组件的结构示意图。

34.图9是本技术一种拉森钢板桩支护用导向装置实施例2中连接组件的侧视图。

35.图10是本技术一种拉森钢板桩支护用导向装置使用方法中示出测试装置的结构示意图。

36.附图标记:1、架体;10、第一板体;11、第二板体;12、固定板;13、让位口;14、安装槽;15、连接片;16、第一连接板;17、第二连接板;2、移动结构;20、滑轮组件;200、第一踏板;201、连接杆;202、万向轮;21、转换组件;210、第一齿条;211、第二齿条;212、转动齿轮;22、插杆组件;220、第二踏板;221、插杆;222、复位件;223、锥形部;3、第一限位结构;30、第一夹持组件;300、第一夹持板;301、第二夹持板;302、连接座;31、调节组件;310、第一丝杠;311、

第二丝杠;312、第一螺纹部;313、第二螺纹部;32、驱动组件;320、驱动杆;321、第一锥齿轮;322、第二锥齿轮;323、第二手轮;4、第二限位结构;40、第二夹持组件;5、升降结构;50、安装板;51、升降杆;510、外杆;511、内杆;512、固定件;513、螺杆;514、旋钮;52、弹性件;6、连接组件;60、第一夹持座;600、第一半孔;61、第二夹持座;610、第二半孔;62、锁紧件;620、第一锁杆;621、第二锁杆;622、偏心凸轮;623、手柄;70、第一桩板;71、第二桩板;72、第三桩板;73、u型扣;8、限位组件;80、丝杆;81、滑杆;82、限位板;83、第一手轮;9、对齐结构;90、转动杆;91、对齐块;92、对齐板;920、第一夹板;921、第二夹板;922、转动轮;93、测试装置;94、第一测试件;940、第一夹持件;941、第一刻度尺;95、第二测试件;950、第二夹持件;951、第二刻度尺;96、调节环;97、紧固件;98、激光发射器。

具体实施方式

37.以下结合附图1-10对本技术作进一步详细说明。

38.实施例1:本技术实施例公开一种拉森钢板桩支护用导向装置,参照图1,拉森钢板桩支护用导向装置包括架体1、设置在架体1上的移动结构2、第一限位结构3、第二限位结构4以及升降结构5,移动结构2设置在架体1的底部,第二限位结构4安装在升降结构5上,第一限位结构3与第二限位结构4设置在移动结构2的上方,第一限位结构3设置在移动结构2与第二限位结构4之间。

39.使拉森钢板桩在下桩前,依次通过第一限位结构3与第二限位结构4,再对拉森钢板桩进行下桩施工的操作,以稳定拉森钢板桩并减少拉森钢板桩在下桩过程中出现偏移的现象。使第二限位结构4夹持拉森钢板桩,在拉森钢板桩板下降的同时,升降结构5下降,第二限位结构4随着拉森钢板桩的下降而下降,进一步稳定拉森钢板桩。

40.参照图1,架体1包括竖直设置的第一板体10、第二板体11以及固定板12,第一板体10与第二板体11平设置,固定板12的两端分别与第一板体10、第二板体11焊接,第一板体10与第二板体11上开始有让位口13,以供架体1能够在插入地面后的拉森钢板桩上通过。

41.参照图2,移动结构2包括滑轮组件20、转换组件21以及插杆组件22,转换组件21用于调整滑轮组件20以及插杆组件22在竖直方向上的位置,第一板体10开设有安装槽14,安装槽14贯穿第一板体10设置,转换组件21包括设置在安装槽14内的第一齿条210、第二齿条211以及转动齿轮212,转动齿轮212与安装槽14的侧壁转动连接,第一齿条210与第二齿条211竖直设置在转动齿轮212的两侧,第一齿条210与第二齿条211均与转动齿轮212啮合,第一齿条210与第二齿条211均与安装槽14内壁滑动连接。第一齿条210移动,转动齿轮212转动,第二齿条211移动,且第一齿条210与第二齿条211的移动方向相反。

42.滑轮组件20包括第一踏板200、连接杆201以及万向轮202,第一踏板200水平设置,第一踏板200长度方向上的一端与第一齿条210垂直焊接,连接杆201焊接在第一踏板200的下表面,连接杆201竖直设置,万向轮202安装在连接杆201的底端。

43.插杆组件22包括第二踏板220、插杆221以及复位件222,第二踏板220水平设置,第二踏板220长度方向上的一端与第二齿条211垂直焊接,插杆221竖直设置,插杆221的顶端与第二踏板220的下表面焊接,插杆221的底端设置有锥形部223,架体1上焊接有连接片15,插杆221穿过连接片15且与连接片15滑动连接,复位件222设置为弹簧,复位件222设置在第二踏板220与连接片15之间,复位件222套设在插杆221上,复位件222的两端分别与第二踏

板220、连接片15焊接。

44.移动结构2在第二板体11上的设置方式与移动结构2在第一板体10上的设置方向相同,在此就不做赘述。

45.万向轮202与地面抵接,此时架体1能够在地面上移动,朝向地面方向踩动第二踏板220,使插杆221插入地面,此时复位件222收缩,万向轮202向上移动离开地面,以将架体1固定在地面上,减少架体1在下桩时出现位移的现象。

46.需要将架体1时,此时朝向地面踩动第一踏板200,使万向轮202朝向地面移动,插杆221自地面拔出,复位件222恢复,使插杆221的底部保持高于万向轮202底部的状态,以减少插杆221对于架体1移动的影响。

47.参照图3,第一限位结构3包括第一夹持组件30、调节组件31以及驱动组件32,调节组件31包括第一丝杠310与第二丝杠311,第一板体10与第二板体11相对的侧面上焊接有第一连接板16,第一丝杠310穿过第一连接板16且与第一连接板16转动设置,第二板体11与第一板体10相对的侧面上焊接有上述第一连接板16,第二丝杠311穿过第二板体11上的第一连接板16且与第二板体11上的第一连接板16转动设置。

48.参照图3,第一丝杠310与第二丝杠311平行设置,第一丝杠310与第二丝杠311均设置为双向丝杠,第一丝杠310上设置有第一螺纹部312与第二螺纹部313,第一螺纹部312与第二螺纹部313分别设置在第一连接板16的两侧,且第一螺纹部312与第二螺纹部313的螺纹方向相反。

49.第二丝杠311在第二板体11上的设置方式与移动结构2在第一板体10上的设置方向相同,第二丝杠311的第一螺纹部312与第二螺纹部313的设置顺序与第一丝杠310上第一螺纹部312与第二螺纹部313的设置顺序相反。

50.第一夹持组件30包括第一夹持板300和第二夹持板301,第一夹持板300的两端分别焊接有一个连接座302,连接座302上开设有供第一丝杠310穿过的螺纹孔,第一夹持板300一端的连接座302螺纹连接在第一丝杠310上的第一螺纹部312上,第一夹持板300另一端的连接座302螺纹连接在第二丝杠311上的第二螺纹部313上。第二夹持板301的两端也设置有上述连接座302,第二夹持板301一端的连接座302螺纹连接在第一丝杠310上的第二螺纹部313上,第二夹持板301另一端的连接座302螺纹连接在第二丝杠311上的第一螺纹部312上,第一夹持板300与第二夹持板301平行设置,第一夹持板300与第二夹持板301之间设置有用于供拉森钢板桩穿过的间隔。

51.顺时针转动第一丝杠310与第二丝杠311,能够使第一夹持板300与第二夹持板301沿第一丝杠310的长度方向相向运动,逆时针转动第一丝杠310与第二丝杠311,能够使第一夹持板300与第二夹持板301沿第一丝杠310的长度方向相背运动。

52.参照图4,第一板体10上设置有限位组件8,限位组件8包括丝杆80、滑杆81、限位板82及第一手轮83,丝杆80贯穿第一夹持板300与第一夹持板300螺纹连接,限位板82转动连接在丝杆80的一端,第一手轮83同轴焊接在丝杆80的另一端,限位板82置于第一夹持板300与第二夹持板301之间,滑杆81贯穿第一夹持板300且与第一夹持板300滑动连接,滑杆81与限位板82焊接。第二板体11上也设置有上述限位组件8,在此就不做赘述。

53.转动第一手轮83使丝杆80转动,以使限位板82移动与拉森钢板桩抵接,以对拉森钢板桩进行限位,减少拉森钢板桩在水平方向上的位置偏移。

54.驱动组件32包括驱动杆320、第一锥齿轮321以及第二锥齿轮322,第一锥齿轮321与第二锥齿轮322均设置为两个,一个第一锥齿轮321固定焊接在第一丝杠310的一端,另一个第一锥齿轮321固定焊接在第二丝杠311的一端,第二锥齿轮322设置为两个,第二锥齿轮322固定套设在驱动杆320上,两个第一锥齿轮321分别与两个第二锥齿轮322啮合,驱动杆320转动连接在第一板体10与第二板体11之间,驱动杆320的一端穿出第一板体10且该端部同轴焊接有第二手轮323。

55.转动第二手轮323能够使驱动杆320转动,第一锥齿轮321以及第二锥齿轮322转动,带动第一丝杠310和第二丝杠311同方向转动,以驱动第一夹持板300与第二夹持板301相向或相背运动,使拉森钢板的一端自第一夹持板300与第二夹持板301之间穿过,移动第一夹持板300以及第二夹持板301,使第一夹持板300、第二夹持板301向拉森钢板桩靠近,以对拉森钢板桩进行限位。

56.参照图1,升降结构5包括安装板50、升降杆51以及弹性件52,第一板体10远离第二板体11的侧壁焊接有第二连接板17,两根升降杆51竖直设置,安装板50焊接在两根升降杆51之间,升降杆51贯穿第二连接板17且与第二连接板17滑动连接,弹性件52设置为弹簧,弹性件52套设在升降杆51上,弹性件52的两端分别与安装板50、第二连接板17抵接,第二限位结构4安装在安装板50上,第二限位结构4包括第二夹持组件40、上述调节组件31以及驱动组件32,第二夹持组件40与第一夹持组件30结构相同,第二限位结构4与第一限位结构3的结构相同,在此就不做赘述。

57.使第二夹持组件40夹持拉森钢板桩,随着拉森钢板桩的下移,第二夹持组件40能够随着拉森钢板桩下移,以对拉森钢板桩限位,增强了拉森钢板桩下桩的稳定性。

58.参照图1和图4,导向装置可对多根拉森钢板桩进行同时定位,本技术导向装置可以同时对4-6根拉森钢板桩进行定位,拉森钢板桩包括第一桩板70、第二桩板71及第三桩板72,第一桩板70、第三桩板72分别设置在第二桩板71的两侧,第一桩板70与第二桩板71呈钝角连接,第三桩板72与第二桩板71呈钝角连接,第一桩板70远离第二桩板71的侧边连接有u型扣73,第三桩板72远离第二桩板71的侧边连接有u型扣73,相邻桩板之间的u型扣73扣合,能够形成连续的围挡结构。

59.参照图5,架体1上设置有对齐结构9,由于拉森钢板桩在下桩时,第一根拉森钢板桩作为第二根拉森钢板桩的基准,以使钢板桩形成的围挡结构较为平直,对齐结构9用于使在导向装置上的多根拉森钢板桩保持平齐。对齐结构9包括转动杆90、对齐块91及两块对齐板92,对齐板92包括第一夹板920及与第一夹板920垂直设置的第二夹板921,对齐块91安装在对齐板92中的一个上,且置于两个对齐板92之间,转动杆90转动设置在第二板体11上,转动杆90的一端同轴焊接有转动轮922,转动杆90置于让位口13的上方,转动杆90设置为双向丝杠,第一夹板920上开设有螺纹孔,转动杆90贯穿螺纹孔,第一夹板920与转动杆90螺纹连接,第一夹板920与第一板体10抵接。

60.通过转动轮922驱动转动杆90转动,转动杆90转动能够使对齐板92相对或向背运动,以夹持第一根拉森钢板桩。

61.通过第一夹板920及第二夹板921对第一根拉森钢板桩的夹持作用,以对第一根拉森钢板桩进行限位,进而在拉森钢板桩的下桩过程中起到导向的作用。

62.当第一根拉森钢板桩下桩完成后,使对齐结构9夹持第一根拉森钢板桩,以调整架

体1的位置。根据第一根拉森钢板桩的位置,将后续拉森钢板桩置于第一夹板920及第二夹板921之间。

63.第一夹板920及第二夹板921通过夹持后续拉森钢板拉森钢板桩,在后续拉森钢板桩的依次下桩过程中进行限位,以起到导向的作用。

64.本技术实施例一种拉森钢板桩支护用导向装置的实施原理为:使架体1移动到拉森钢板桩下桩的位置,使用打桩机先将放置在地面上的拉森钢板桩的一端夹起至竖直状态,使拉森钢板桩的另一端自第二夹持组件40与第一夹持组件30之间穿过,调节第一夹持板300与第二夹持板301的位置,使第一夹持组件30中的第一夹持板300与第二夹持板301靠近拉伸钢板桩,调节第一手轮83,第一夹持板300或第二夹持板301配合限位板82夹持拉森钢板桩以进行固定,使第二夹持组件40也夹持拉森钢板桩。使用打桩机将拉森钢板桩插入地面,此时第二夹持组件40随着拉森钢板桩的下降而下降,直至拉森钢板桩插入地面。当打桩机用于夹持及下压拉森钢板桩的夹持器移动至第一夹持组件30处时,调节第一夹持板300与第二夹持板301之间的间隔,以供打桩机上的夹持器通过,以使拉森钢板桩继续插入地面中。

65.当第一根拉森钢板桩下桩完成后,使对齐结构9夹持第一根拉森钢板桩,以调整架体1的位置,再根据第一根拉森钢板桩的位置,进行第二根钢板桩、第三根钢板桩等后续拉森钢板桩的依次下桩工作。

66.实施例2:当拉森钢板桩的长度较长时,为了进一步提高拉森钢板桩下桩的稳定性,本技术实施例公开一种拉森钢板桩支护用导向装置,与实施例1不同之处在于,参照图6,升降杆51包括外杆510、内杆511以及固定件512,外杆510内开设有用于供内杆511穿入的空腔,内杆511自外杆510的底端穿入,固定件512包括螺杆513和旋钮514,旋钮514固定焊接在螺杆513的一端,螺杆513贯穿外杆510的侧壁且与外杆510螺纹连接,螺杆513远离旋钮514的一端与内杆511抵接。弹性件52的数量设置为多个,多个弹性件52依次套设在升降杆51外,相邻弹性件52之间的端部抵接,弹性件52置于固定件512与安装板50之间。通过调节内杆511伸出外杆510的长度,能够调节升降杆51的长度,通过调节升降杆51的长度以及增加弹性件52的数量,能够增加第二夹持组件40与第一夹持组件30之间的间距,以达到增强拉森钢板桩下桩稳定性的效果。

67.参照图7,第二夹持组件40中的第二夹持板301远离驱动杆320设置,第二夹持板301的两端设置有可拆卸的连接组件6,参照图8和图9,连接组件6包括第一夹持座60、第二夹持座61以及锁紧件62,第一夹持座60上开设有第一半孔600,第二夹持座61上开设有第二半孔610,第一半孔600与第二半孔610能拼接成一个供第一丝杠310或第二丝杠311通过的上述螺纹孔,锁紧件62包括第一锁杆620、第二锁杆621以及偏心凸轮622,第一锁杆620的数量设置为两个,第一锁杆620贯穿第一夹持座60和第二夹持座61,第一锁杆620与第一夹持座60滑动连接,第一锁杆620与第二夹持座61固定连接,且两个第一锁杆620分别置于螺纹孔的两侧,第一锁杆620的长度方向与螺纹孔的轴线方向垂直,第二锁杆621的两端分别与两根第一锁杆620焊接,第一锁杆620贯穿偏心凸轮622,偏心凸轮622与第一夹持座60抵接,偏心凸轮622上固定焊接有手柄623。

68.转动偏心凸轮622使第一夹持座60与第二夹持座61抵紧,此时第一夹持座60与第二夹持座61能够在第一丝杠310或第二丝杠311上移动,转动偏心凸轮622使第一夹持座60

与第二夹持座61脱离,能够将第二夹持板301自第一丝杠310以及第二丝杠311上卸下。使拉森钢板桩穿过第一夹持组件30,再安装第二夹持组件40中的第二夹持板301,以方便拉森钢板桩自第一夹持组件30与第二夹持组件40之间穿过。

69.本技术实施例一种拉森钢板桩支护用导向装置的实施原理为:使架体1移动到拉森钢板桩下桩的位置,使用打桩机先将放置在地面上的拉森钢板桩的第一端夹起至竖直状态,使拉森钢板桩的另一端与第一夹持组件30之间穿过,再安装第二夹持组件40中的第二夹持板301,调节第一夹持板300与第二夹持板301的位置,使第一夹持组件30中的第一夹持板300与第二夹持板301夹持钢板桩,使第二夹持组件40中的第一夹持板300与第二夹持板301夹持拉森钢板桩。使用打桩机向地面将拉森钢板桩插入地面,此时第二夹持组件40随着拉森钢板桩的下降而下降,直至拉森钢板桩插入地面。

70.本技术还公开一种拉森钢板桩支护用导向装置使用方法,包括以下步骤:s1:地面整平;s2:定位第一钢板桩的下桩位置并设置上述导向装置;s3:第一钢板桩下桩;通过上述导向装置辅助第一根钢板桩下桩,该钢板桩为第一钢板桩。

71.s4:根据第一钢板桩的位置进行第二钢板桩依次下桩;本技术第二钢板桩在3-5根,即第一根钢板桩后续的钢板桩统称为第二钢板桩。

72.当第一钢板桩下桩完成后,使对齐结构9夹持第一钢板桩,调整架体1的位置。

73.以第一钢板桩的位置为参照,下入第一根第二钢板桩;根据第一根第二钢板桩的位置,依次下入第二根第二钢板桩,第三根第二钢板桩以及第四根第二钢板桩,以通过前一个钢板桩定位后一个钢板桩。

74.s5:检测平齐度;参照图10,设置测试装置93,检测第一钢板桩及第二钢板桩的平齐度。

75.具体的,测试装置93包括第一测试件94、第二测试件95、调节环96、紧固件97及激光发射器98,第一测试件94包括第一夹持件940及第一刻度尺941,第一夹持件940设置为矩形块状结构,第一夹持件940上开设有夹持槽,通过夹持槽能够使第一夹持件940插接在拉森钢板桩的第二板体11上,第一刻度尺941的一端与第一夹持件940焊接。第二测试件95包括第二夹持件950与第二刻度尺951,第一测试件94与第二测试件95的结构相同,在此不做赘述。

76.调节环96、紧固件97及激光发射器98安装在第一刻度尺941,调节环96套设在第一刻度尺941上,紧固件97设为螺栓,紧固件97穿过调节环96且与调节环96螺纹连接,紧固件97与第一刻度尺941抵接,激光发射器98固定焊接在调节环96上。

77.第一测试件94设置在上述第一钢板桩上,第二测试件95设置在上述第二钢板桩中的一个,本技术选择第二钢板桩中离第一钢板桩最远的一个,激光发射器98的激光发射方向朝向第二刻度尺951设置,在第二刻度尺951上设置平齐度阈值范围。

78.当落在第二刻度尺951上的激光点在平齐度阈值范围内,则第二钢板桩与第一钢板桩的平齐度合格,若第一钢板桩与第二钢板桩的平齐度在平齐度阈值范围内,则继续下入第二钢板桩;若平齐度不在预设的平齐度阈值范围内,则第二钢板桩与第一钢板桩的平齐度不合格,重新设置一根拉森钢板桩为第一钢板桩,并执行步骤s3。

79.本技术实施例一种拉森钢板桩支护用导向装置使用方法的实施原理为:通过导向装置辅助第一钢板桩下桩,根据第一钢板桩定位第二钢板桩的位置,并进行平齐度的检查,若平齐度不合格,重新设置一根钢板桩作为第一钢板桩并继续下入第二钢板桩,以保证使最终形成的连续围挡的平齐度。

80.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1