一种洗手台及其制备方法与流程

1.本发明涉及卫浴技术领域,特别涉及一种洗手台及其制备方法。

背景技术:

2.随着社会的发展,人们的生活水平不断提高,人们的卫生意识也越来越强,对洗手台的要求也越来越高。

3.现有的洗手台通常采用基板作为台面,采用陶瓷盆作为台下盆,通过胶粘或打固定扣的方式将基板和陶瓷台下盆进行连接。在长期的潮湿环境下,这种连接缝容易藏污纳垢,滋生细菌和霉菌,造成卫生隐患,影响人们的身体健康;长时间使用易发黑,且不易清洗,影响产品的整体外观,从而影响用户的使用体验。此外,陶瓷盆和基板采用一定的角度进行拼接时,需要把盆口制作成一定角度的斜面,陶瓷盆在切割过程中非常容易爆裂破损,导致报废,报废率在10-30%左右,直接导致生产成本增加。

4.上述内容仅用于辅助理解本技术的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

5.本发明的主要目的是提供一种洗手台及其无缝拼接的方法,旨在解决岩板与陶瓷台下盆的连接缝易藏污纳垢影响产品外观,以及陶瓷盆切割易爆裂破损导致增加生产成本的问题。

6.为实现上述目的,本发明提出的洗手台,包括:

7.基板,所述基板的顶面中部开设通孔;和

8.陶瓷盆坯体,所述陶瓷盆坯体的边部安装于所述通孔内,所述陶瓷盆坯体的边部与所述通孔的孔壁形成胶粘空间,所述胶粘空间于所述基板的正面形成有密封缝隙;

9.其中,所述密封缝隙上覆盖有釉层。

10.可选地,所述釉层包括中心釉层和围设在所述中心釉层周缘的边缘釉层,所述中心釉层覆盖在所述陶瓷盆坯体的内侧表面上,所述边缘釉层沿所述密封缝隙环绕方向环绕设置,并覆盖密封缝隙。

11.可选地,所述基板的背面固定有加固结构,所述加固结构安装于所述陶瓷盆坯体的外侧表面。

12.可选地,所述加固结构靠近所述胶粘空间的一侧设有凹槽,所述陶瓷盆坯体的边部的侧面位于所述凹槽内,且与所述凹槽的侧壁贴合设置。

13.可选地,所述陶瓷盆坯体的边部的端面外侧显露于所述通孔外,并与所述基板的底面形成溢胶空间。

14.可选地,所述凹槽与所述陶瓷盆坯体的边部的侧面通过胶层粘接。

15.可选地,所述通孔的孔壁形成有第一斜面,所述陶瓷盆坯体的边部的端面形成有第二斜面,所述第一斜面与所述第二斜面之间形成有所述胶粘空间。

16.可选地,所述第一斜面靠近所述通孔的中心向上倾斜聚拢,所述第二斜面靠近所述通孔的中心向上倾斜聚拢。

17.本发明还提出一种洗手台的制备方法,包括以下步骤:

18.制作陶瓷盆坯体;

19.根据所述陶瓷坯体的尺寸对基板的顶面开设通孔;

20.将所述陶瓷盆坯体的边部安装至所述通孔中,并对由所述陶瓷盆坯体的边部和所述通孔的孔壁形成的胶粘空间进行填胶粘接处理;

21.对所述胶粘空间于所述基板的正面形成的密封缝隙和所述陶瓷盆的内侧表面进行施釉处理,以使釉层覆盖所述密封缝隙;

22.烧结,获得所述洗手台。

23.可选地,所述将所述陶瓷盆坯体的边部安装至所述通孔中的步骤之前,还包括:

24.将所述陶瓷盆坯体的边部切割出与所述通孔内壁的斜面相匹配的斜面;或,

25.通过模压工艺制作得到边部具有与所述通孔内壁的斜面相匹配的斜面的陶瓷盆坯体。

26.本发明技术方案通过将基板和陶瓷盆坯体无缝拼接,然后再对胶粘空间于基板正面形成的密封缝隙的表面进行施釉工艺处理,使得密封缝隙被釉层完全遮盖,提升产品外观质量,同时彻底解决因粘结缝隙导致胶粘空间滋生细菌和霉菌问题,消灭卫生死角,产品易清洁打理。此外,由于陶瓷盆坯体的斜面是在施釉前进行处理的,表面不易破损,容易加工,进而提高洗手台无缝拼接的合格率,降低生产成本。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

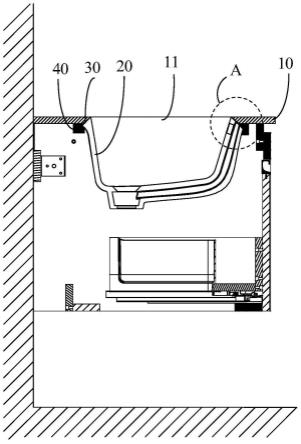

28.图1为本发明洗手台一实施例的结构示意图;

29.图2为图1中a处的局部放大图;

30.图3为图1中洗手台的结构示意图;

31.图4为图3中洗手台部分结构的结构示意图。

32.附图标号说明:

33.标号名称标号名称10基板30胶粘空间11通孔31密封缝隙12第一斜面32溢胶空间20陶瓷盆坯体40加固结构21第二斜面41凹槽

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

36.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

37.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义为,包括三个并列的方案,以“a和/或b为例”,包括a方案,或b方案,或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

38.本发明提出一种洗手台。

39.如图1至图4所示,在本发明实施例中,该洗手台包括基板10和陶瓷盆坯体20,基板10的顶面中部开设通孔11,陶瓷盆坯体20的边部安装于通孔11内,陶瓷盆坯体20的边部与通孔11的孔壁形成胶粘空间30,胶粘空间30于基板10的正面形成有密封缝隙31;其中,密封缝隙31上覆盖有釉层(未图示)。

40.本发明技术方案通过将基板10和陶瓷盆坯体20无缝拼接,然后再对胶粘空间30于基板10正面形成的密封缝隙31的表面进行施釉工艺处理,使得密封缝隙31被釉层(未图示)完全遮盖,提升产品外观质量,同时彻底解决因粘结缝隙导致胶粘空间滋生细菌和霉菌问题,消灭卫生死角,产品易清洁打理。此外,由于陶瓷盆坯体20的斜面是在施釉前进行处理的,表面不易破损,容易加工,进而提高洗手台无缝拼接的合格率,降低生产成本。

41.应当理解的是,陶瓷盆坯体20是指已上釉烧制的陶瓷盆,覆盖密封缝隙31的釉层(未图示)和陶瓷盆坯体20的釉层同时生成。

42.可选地,釉层(未图示)包括中心釉层和围设在中心釉层周缘的边缘釉层,中心釉层覆盖在陶瓷盆坯体20的内侧表面上,边缘釉层沿密封缝隙31环绕方向环绕设置,并覆盖密封缝隙31。也就是,在陶瓷盆坯体20的内侧表面和密封缝隙31的表面均覆盖一层釉。通过在密封缝隙31的表面施加边缘釉层,在陶瓷盆坯体20的内侧表面上施加中心釉层,统一洗手台正面外观的颜色,避免陶瓷盆坯体20的和密封缝隙31的色差,进而提高洗手台的美观性。

43.釉作为陶瓷表面的一种玻璃质层,由于其吸水性小、化学性质稳定,釉面硬度大,使瓷器具有经久耐用,易于洗涤和保持洁净,以及耐酸、碱、盐侵蚀的能力。陶瓷釉的种类很多,按照釉的成分,可以分为石灰釉、长石釉等;按照烧成温度,可以分为高温釉和低温釉;

按照烧成后的外表特征,可以分为透明釉、乳浊釉、颜色釉、有光釉、无光釉、结晶釉、玻璃釉、开片釉、窑变釉等。施釉方法也有多种,如浸釉、浇釉、喷釉、荡釉、刷釉等。

44.在本实施例中,为了使基板10不上釉,先用报纸或薄膜遮盖基板10,再对陶瓷盆坯体20进行喷釉工艺,生成釉层。

45.喷釉工艺是陶瓷器制作工艺技术的一种,是指在成型的陶瓷坯体表面施以釉浆的过程。目前,陶瓷的喷釉工艺过程分为人工喷釉和机械自动化喷釉两种,比如全自动陶瓷喷釉机是用于陶瓷制品表面喷涂釉层的设备,机器内部设置有摆放陶瓷制品的回转平台和自动喷料装置,陶瓷制品随着回转平台旋转过程中,由自动喷料装置向陶瓷制品表面均匀喷涂釉料,完成喷釉工艺。

46.进一步地,基板10的背面固定有加固结构30,加固结构30安装于陶瓷盆坯体20的外侧表面。通过设置加固结构30,提高基板10与陶瓷盆坯体20的固定强度,达到对陶瓷盆坯体20的边部与通孔11的孔壁的连接处进行二次加固的目的。

47.进一步地,加固结构30靠近胶粘空间30的一侧设有凹槽31,陶瓷盆坯体20的边部的侧面位于凹槽31内,且与凹槽31的侧壁贴合设置。凹槽31与陶瓷盆坯体20的边部的形状互补贴合安装,进而提高基板10与陶瓷盆坯体20的固定强度。

48.具体地,凹槽31包括竖直面和倾斜面。当加固结构30从下往上套接固定时,竖直面贴合第二密封缝隙32的侧面,倾斜面贴合陶瓷盆坯体20边部的侧面,形成卡合互补结构。

49.进一步地,陶瓷盆坯体20的边部的端面外侧显露于通孔11外,并与基板10的底面形成溢胶空间22。溢胶空间22用于容纳多余的粘接胶,当粘接时如有少量粘接胶溢出会留在溢胶空间22中不会从陶瓷盆坯体20的边部溢出。

50.进一步地,凹槽31与陶瓷盆坯体20的边部的侧面通过胶层粘接。粘接安装简单快捷,提高安装效率。在本实施例中,粘接胶采用为岩板粘结胶,岩板粘结胶具有耐低温、耐高温、耐黄变、对于环境的适应力强等特点。在其他实施例中,也可以使用别的粘接胶,在此不作限制。

51.可选地,通孔11的孔壁形成有第一斜面12,陶瓷盆坯体20的边部的端面形成有第二斜面21,第一斜面12与第二斜面21之间形成有胶粘空间30。采用斜切胶接的方式,使得粘接缝较小,易于清洁卫生,方便人们使用,也更环保安全、卫生和美观,解决传统洗手盆的缺陷和隐患,利于人们的身体健康。

52.进一步地,第一斜面12靠近通孔11的中心向上倾斜聚拢,第二斜面21靠近通孔11的中心向上倾斜聚拢。也即,第一斜面12与第二斜面21的倾斜方向一致,且均向上倾斜聚拢。通过第一斜面12与第二斜面21,便于洗手盆20从下往上拼接安装,提高安装的便捷性。

53.具体地,第一斜面12靠近通孔11的一端与第二斜面21靠近通孔11的一端之间的距离近乎为零,而第一斜面12远离通孔11的一端与第二斜面21远离通孔11的另一端之间的距离逐渐增大,即第一斜面12与第二斜面21产生的空间为环形的放射状。如此,保证基板10和陶瓷盆坯体20的接口处平整,使得洗手台正面的密封缝隙尽可能的小,从而尽可能避免密封缝隙滋生霉菌细菌问题,也有利于提高釉层封盖后的美观性。

54.在其他实施例中,第一斜面12与第二斜面21也可以平行,但同时也要保证接口处赶紧、平整,如果是拼接处不平整,那么使得基板10与洗手盆20有高低差,从而导致接缝比较大。

55.在本实施例中,胶粘空间30里添加的粘接胶也为岩板粘结胶。岩板粘结胶具有耐低温、耐高温、耐黄变、对于环境的适应力强等特点。在其他实施例中,也可以使用别的粘接胶,在此不作限制。

56.本发明还提出一种洗手台的制备方法,包括以下步骤:

57.制作陶瓷盆坯体;

58.根据陶瓷坯体的尺寸对基板的顶面开设通孔;

59.将陶瓷盆坯体的边部安装至通孔中,并对由陶瓷盆坯体的边部和通孔的孔壁形成的胶粘空间进行填胶粘接处理;

60.对胶粘空间于所述基板的正面形成的密封缝隙和陶瓷盆的内侧表面进行施釉处理,以使釉层覆盖密封缝隙;

61.烧结,获得洗手台。

62.通过将基板和陶瓷盆坯体胶接,然后再对密封缝隙和陶瓷盆坯体的内侧表面进行施釉工艺处理,使得缝隙被釉面完全遮盖,提升产品外观质量,同时彻底解决因粘结缝隙导致胶粘空间滋生细菌和霉菌问题,消灭卫生死角,产品易清洁打理。此外,由于陶瓷盆的斜面是在施釉前进行处理的,表面不易破损,容易加工,进而提高洗手台无缝拼接的合格率,降低生产成本。

63.在本实施例中,基板为岩板,岩板和陶瓷的烧结温度接近,瓷器的平均烧成温度在1100℃-1300℃之间。施釉完成后,可直接将洗手台整体放进窑炉烧结,温度1100-1300℃,形成完整釉面。

64.岩板是由天然原料经过特殊工艺,借助万吨以上压机压制(超过15000吨),结合先进的生产技术,经过1200℃以上高温烧制而成,能够经得起切割、钻孔、打磨等加工过程的超大规格新型瓷质材料。岩板由三组元素的100%天然成分组成,源自于花岗岩的矿物质:石英和长石,赋予力量以及坚固感;源于玻璃和石英的矿物质,提供稳定性;天然的氧化物,使其颜色个性化。岩板制作工艺主要是烧结和3d技术。烧结是指几十小时内重现天然石材千万年自然生成的过程,原材料需要经过400吨高压压合之后,投入温度高于1400℃辊道窑炉中烧制,配合3d技术,生成有层次、色泽带有细微明暗变化、清晰的纹理。岩板具有超薄、超轻、超大、超耐刮磨、超耐腐蚀性、超环保健康等优良性能。

65.可选地,将陶瓷盆坯体的边部安装至通孔中的步骤之前,还包括:

66.将陶瓷盆坯体的边部切割出与通孔内壁的斜面相匹配的斜面;或,

67.通过模压工艺制作得到边部具有与通孔内壁的斜面相匹配的斜面的陶瓷盆坯体。

68.此时的陶瓷盆坯体为成型但未烧结的生坯。在这个阶段进行切割修坯,使陶瓷盆坯体的边部具有斜面,便于拼接。或者,先制作边部具有斜面的陶瓷盆体模具,通过压力注浆成型得到陶瓷盆坯体。这两种方式简单易加工,便于陶瓷盆坯体与基板进行无缝拼接,避免陶瓷盆在切割过程中非常容易爆裂破损的问题,提高无缝拼接的合格率,降低生产成本。

69.可选地,根据陶瓷坯体的尺寸对基板的顶面开设通孔的步骤,还包括:将基板的通孔内壁铣削出斜面。

70.通过基板的通孔内壁的斜面与陶瓷盆坯体的边部的斜面,使得基板与陶瓷盆坯体可以以一定角度斜切拼接,有利于无缝拼接,可以达到目视无缝的效果。在本实施例中,基板的通孔内壁的斜面的角度为40~50

°

,陶瓷盆坯体的边部的斜面为45

°

,以使基板陶瓷盆

坯体之间形成用于填胶的胶粘空间。根据粘结胶的不同,这个胶粘空间的大小也不同,使得粘结胶有足够的空间容纳粘接,空间过大降低粘接强度,空间过小易溢胶,影响无缝拼接的效果。

71.可选地,对由陶瓷盆坯体的边部和通孔的孔壁形成的胶粘空间进行填胶粘接处理的步骤之后,还包括:

72.放置24~48h,待粘接剂完全固化后,将洗手台进行表面处理。

73.在陶瓷盆坯体与基板之间的密封缝隙中,以颜色相近的特殊填缝剂予以填隙处理后,再利用专业机具与技术加以研磨、抛光处理,比如用海绵擦或角磨机、砂纸等工具将多余的粘接胶打磨掉。

74.可选地,烧结,获得洗手台的步骤之后,包括:

75.当洗手台冷却后,在基板的背面安装用于加固的固定块,固定块与陶瓷盆胚体通过胶粘粘接。

76.在本实施例中,如图2所示,基板10的背面设有加固结构40,加固结构40与陶瓷盆坯体20的边部连接。加固结构30靠近胶粘空间30的一侧设有凹槽31,陶瓷盆坯体20的边部的侧面位于凹槽31内,且通过胶粘层与凹槽31的侧壁贴合设置。通过加固结构40,提高基板10与陶瓷盆坯体20的固定强度,加大了粘接力度和稳固性,以防脱落开裂。

77.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1