临近地铁盾构施工段钻孔灌注桩及其护桩体系施工方法与流程

1.本发明涉及钻孔灌注桩施工技术领域,具体是一种临近地铁盾构施工段钻孔灌注桩及其护桩体系施工方法。

背景技术:

2.随着城镇化进程的发展,城市轨道交通桥梁的建设越来越多,工程环境的要求对施工制约条件越来越苛刻,特别是临近地铁盾构施工段的桩基、主体等结构施工,施工环境复杂、难度大快,如何最小化减少地铁盾构施工期间对已完工桩基、主体等结构的影响显得尤为重要。

技术实现要素:

3.针对上述现有技术,本发明提出一种临近地铁盾构施工段钻孔灌注桩及其护桩体系施工方法。

4.本发明提供的一种临近地铁盾构施工段钻孔灌注桩及其护桩体系施工方法,包括以下步骤:s1、施工准备:对施工现场进行勘察,场地平整,绘制盾构机的盾壳边缘线;s2、桩位放样:对钻孔灌注桩的桩基中心进行放样,确定导向支架的护桩点、高压旋喷桩轴线、护桩钢管的中心点位置,所述钻孔灌注桩、导向支架、护桩钢管三者中心重合;s3、高压旋喷桩施工:在盾构机外侧壁与钻孔灌注桩外侧壁之间的中间位置插打一排平行于地铁盾构施工方向的高压旋喷桩;s4、导向支架固定:所述导向支架包括内径相同的井字形支架和正方形支架,将所述正方形支架放置于井字形支架上,使正方形支架的对角线与井字形支架的两条中线相重合,且井字形支架中心和正方形支架中心相重合,放置位置满足要求后将两个支架进行满焊焊接,在井字形支架的4个交叉点处各开设1个通孔;根据钻孔灌注桩的桩心及导向支架四个通孔的距离设置四个护桩点,在所述护桩点处安放导向支架;s5、护桩钢管插打:将护桩钢管中心与导向支架中心对齐,插打过程中通过所述导向支架对护桩钢管实时纠偏;s6、泥浆制备及其循环系统施工:根据现场场地情况,合理设置一处泥浆存放池,泥浆存放池旁设置泥浆沉淀池,所述护桩钢管通过管道分别与泥浆存放池和泥浆沉淀池连接,钻进过程中泥浆存放池通过泥浆泵向孔内补充新鲜泥浆,清孔时,孔内泥浆在泥浆沉淀池沉淀后通过管道再流回泥浆存放池;s7、钻进成孔、清孔:钻机安装就位后进行钻孔,孔深达到设计标高后,检查孔深、孔径及倾斜度;s8、钢筋笼加工及安装:钢筋笼制作完成后,骨架安装采用汽车吊,保证骨架起吊时不变形;s9、声测管安装:在安装好的钢筋笼上安装声测管;

s10、导管安装及混凝土浇筑:在安装好的钢筋笼中安装导管,浇筑混凝土:s11、钻孔灌注桩检测:施工完成后对导向支架进行拆除,对钻孔灌注桩进行完整性检测。

5.优选地,s4中,所述安装槽设置为凸字形。

6.优选地,s4中,在所述护桩点处向下开挖安装槽,在所述安装槽中预埋一根钢筋,所述钢筋高出地面,且高出地面位置的钢筋进行螺纹加工,将导向支架的四个通孔对准四个护桩点的钢筋插入,导向支架安放就位,复核导向支架中心与护桩钢管中心、钻孔灌注桩桩心重合后,用螺母拧紧固定。

7.优选地,s5中,所述护桩钢管采用全液压振动锤下沉施工。

8.优选地,s5中,所述护桩钢管包括内侧钢管与外侧钢管;所述内侧钢管的内径同钻孔灌注桩的外径;所述外侧钢管的内径大于内侧钢管的外径,所述外侧钢管的长度短于内侧钢管;所述内侧钢管与外侧钢管的中间为减震夹层,所述减震夹层采用天然橡胶填塞密实;所述减震夹层的顶部采用钢板与内、外侧钢管平齐焊接密封,所述减震夹层的底部采用钢板与内、外侧钢管焊接,形成刃脚。

9.优选地,s9中,采用钳压式声测管,钳压式声测管端部的u型槽内装有特制的o形橡胶密封圈,安装时将声测管的插口端插入承口端至标线位置,用专用的液压钳对u型槽和u型槽一侧部位同时进行挤压,橡胶密封圈受挤压后起密封作用,钳压部位插口端和承口端的管材同时收缩变形起定位固定作用,从而有效地实现了声测管的连接。

10.优选地,s10中,导管为钢导管,直径为30cm,内壁光滑圆顺,内径一致,其标准节长2.5m,并配以1.5m、1m非标准节调节导管长度,以满足不同孔深施工需要,钻孔桩混凝土采用泵送商品混凝土,施工中严格控制混凝土配合比、坍落度及和易性,保证全孔混凝土在首批混凝土初凝前灌完。

11.相对于现有技术,本发明的有益效果为:本发明提供的一种临近地铁盾构施工段钻孔灌注桩及其护桩体系施工方法,通过对临近地铁盾构施工段的钻孔灌注桩施工进行材料上、施工工艺上进行创新。通过导向支架,首创性的对钻孔灌注桩及其护桩体系进行精准定位,对施工过程中桩基中心点及桩体垂直度、护桩钢管中心点及其他护桩体系轴线进行实时精准把控;其次,对地铁盾构施工范围起到警示作用;再是达到在地铁盾构施工及地铁运行期间,能对已施工完成的钻孔灌注桩起到减震效果及减少因盾构施工对桩体产生的挤压力。

附图说明

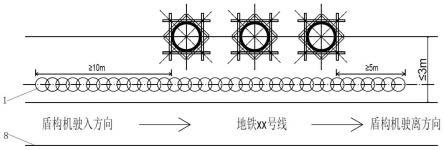

12.图1为本发明实施例的平面示意图。

13.图2为本发明实施例中导向支架的结构示意图。

14.图3为本发明实施例中安装槽的结构示意图。

15.图4为本发明实施例中护桩钢管的结构示意图。

16.图中:1、高压旋喷桩;2、井字形支架;3、正方形支架;4、通孔;5、安装槽;6、钢筋;7、护桩钢管;71、内侧钢管;72、外侧钢管;73、减震夹层;74、刃脚;8、盾壳边缘线。

具体实施方式

17.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

实施例

18.一种临近地铁盾构施工段钻孔灌注桩及其护桩体系施工方法,包括以下步骤:s1、施工准备:对施工现场进行勘察,场地平整,绘制盾构机的盾壳边缘线。

19.s2、桩位放样:对钻孔灌注桩的桩基中心进行放样,确定导向支架的护桩点、高压旋喷桩轴线、护桩钢管的中心点位置,所述钻孔灌注桩、导向支架、护桩钢管三者中心重合。

20.s3、高压旋喷桩施工:如图1所示,在盾构机外侧壁与钻孔灌注桩外侧壁之间的中间位置插打一排平行于地铁盾构施工方向的φ800mm高压旋喷桩1,插打范围为盾构机驶入处距离第一根高压旋喷桩1不小于10m,盾构机驶离处距离最后一根高压旋喷桩1不小于5m;高压旋喷桩1的桩底深入地铁盾构施工区间5mm以下;高压旋喷桩1所用的水泥浆液中掺入15%的氧化铁红颜料,将水泥浆液染成红色。

21.在地铁盾构与灌注桩中间增打一排高压旋喷桩1,高压旋喷桩1泥浆中掺入红色染料,一方面可以在盾构机施工过程中起到范围警示作用,当盾构机碰到高压旋喷桩1时,挖出的泥浆会显示出红色,表明盾构机已经偏位,且离灌注桩距离很近;另一方面,增打一排高压旋喷桩1,可以降低地铁盾构过程对灌注桩的土体挤压力,保证钻孔灌注桩整体安全。

22.s4、导向支架固定:如图2所示,所述导向支架包括采用8根i20型钢加工成内径相同的井字形支架2和正方形支架3,内径大小比护桩钢管7的外径大10mm;将正方形支架3放置于井字形支架2上,使正方形支架3的对角线与井字形支架2的两条中线相重合,且井字形支架中心和正方形支架中心相重合,放置位置满足要求后将两个支架进行满焊焊接,在井字形支架2的4个交叉点处各开设1个28mm的通孔4;根据钻孔灌注桩的桩心及导向支架四个通孔4的距离设置四个护桩点,四个护桩点的方向与所述一排高压旋喷桩相平行,在所述护桩点处向下开挖深1.5mm的安装槽5,如图3所示,安装槽5设置为凸字形,在安装槽5中的竖向中心轴线位置预埋一根直径28mm的钢筋6,钢筋6高出地面200mm,且高出地面位置的钢筋进行螺纹加工,将导向支架的四个通孔对准四个护桩点的钢筋6插入,导向支架安放就位,复核导向支架中心与护桩钢管中心、钻孔灌注桩桩心重合后,用螺母拧紧固定。

23.s5、护桩钢管插打:如图2所示,将护桩钢管中心与导向支架中心对齐,插打过程中通过所述导向支架对护桩钢管7实时纠偏,保证护桩钢管中心与钻孔灌注桩中心的偏差不大于5mm,倾斜度不大于1%;护桩钢管7采用全液压振动锤(如ape200-6型)下沉施工,施工时,控制下沉速度,逐步加大振动锤频率,确保桩周土层液化后施沉施工;在捶打过程中护桩钢管7深入地铁盾构施工区间以下5m,以增强钻孔灌注桩抗剪性能,降低盾构施工期间因不平衡土压力对钻孔灌注桩的影响,保证施工质量,在护桩钢管7捶打过程中边锤击边灌砂;如图4所示,护桩钢管7包括内侧钢管71与外侧钢管72;内侧钢管71的内径同钻孔灌注桩的外径,壁厚16mm;外侧钢管72的内径大于内侧钢管71的外径100mm,壁厚16mm,外侧钢管72的长度短于内侧钢管1000mm;内侧钢管71与外侧钢管72的中间为减震夹层73,厚度

为100mm,减震夹层采用天然橡胶填塞密实;减震夹层73的顶部采用16mm厚钢板与内、外侧钢管平齐焊接密封,减震夹层73的底部采用16mm厚钢板与内、外侧钢管焊接,形成刃脚74;护桩钢管7的长度与钻孔灌注桩的长度相同,考虑到道路运输条件限制,护桩钢管根据实际情况进行分节段运输至施工现场。

24.通过以上措施,在地铁盾构施工及地体运行期间,可以实现对钻孔灌注桩的减震保护作用以及减少土体对桩体的挤压力。

25.s6、泥浆制备及其循环系统施工:根据现场场地情况,合理设置一处四棱台型泥浆存放池,高3m(原地面以下1.5m,筑堤1.5m,堤顶宽0.5m),内外边坡坡度均为1:1,外部底面尺寸20

×

14m,顶面尺寸16

×

10m,内部底面尺寸10

×

4m,泥浆面距泥浆池顶面0.5m,单个泥浆池可存放泥浆120m

³

,新鲜泥浆制备后存放于此;泥浆存放池旁设置泥浆沉淀池,护桩钢管7通过管道分别与泥浆存放池和泥浆沉淀池连接,钻进过程中泥浆存放池通过泥浆泵向孔内补充新鲜泥浆,清孔时,孔内泥浆在泥浆沉淀池沉淀后通过管道再流回泥浆存放池,循环的泥浆经泥沙分离器处理后方可使用。

26.s7、钻进成孔、清孔:钻机安装就位后进行钻孔,孔深达到设计标高后,用带刻度的测绳和笼式检孔器检查孔深、孔径及倾斜度;加工外径φ1.5m、长度6m(用于φ1.5m桩基)的检孔器,检测时吊机提升检孔器垂直放入孔内,并在检孔器的顶部捆上测绳,附着式下放,检查孔深、孔径是否满足要求后进行清孔。

27.s8、钢筋笼加工及安装:钢筋笼在钢筋工厂流水线半自动化集中加工,从钢筋原材下料到成品存放按照标准化、程序化的管理要求,每道施工工序由专业机具设备、专职施工人员来完成,分工负责,流水作业,每道工序制定施工与验收标准,确保“人、机、法”程序化,钢筋笼制作完成后,骨架安装采用汽车吊,保证骨架起吊时不变形。

28.s9、声测管安装:在安装好的钢筋笼上安装声测管;采用钳压式声测管,钳压式声测管端部的u型槽内装有特制的o形橡胶密封圈,安装时将声测管的插口端插入承口端至标线位置,用专用的液压钳对u型槽和u型槽一侧部位同时进行挤压,橡胶密封圈受挤压后起密封作用,钳压部位插口端和承口端的管材同时收缩变形(剖面形成六角形状)起定位固定作用,从而有效地实现了声测管的连接。

29.s10、导管安装及混凝土浇筑:在安装好的钢筋笼中安装导管,浇筑混凝土;导管为钢导管,直径为30cm,内壁光滑圆顺,内径一致,其标准节长2.5m,并配以1.5m、1m非标准节调节导管长度,以满足不同孔深施工需要,钻孔灌注桩的混凝土采用泵送商品混凝土,施工中严格控制混凝土配合比、坍落度及和易性,尽量减少拆除导管时间,保证全孔混凝土在首批混凝土初凝前灌完。

30.s11、钻孔灌注桩检测:施工完成后对导向支架进行拆除;施工完成后对钻孔灌注桩进行100%完整性检测,钻孔灌注桩的成孔和桩身施工质量等各项测试和施工要求按照《建筑桩基技术规范》(jgj94-2008)严格执行,在地铁盾构施工期间,加强对钻孔灌注桩、高压旋喷桩桩身完整性监测。

31.以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1