智能辅助爬坡控制方法、系统、装置、挖掘机及存储介质与流程

1.本发明涉及挖掘机领域,尤其涉及一种智能辅助爬坡控制方法、系统、装置、挖掘机及存储介质。

背景技术:

2.挖掘机的操作向来是工程机械中比较难操作的机械种类,而对于上下比较陡峭的土坡更是考验操作手的操作能力。很多有经验的操作手也常常会因为不小心导致爬坡时候翻车,造成人员或者设备的损伤。当前挖掘机操作上下坡看似简单,实际上极容易导致倾翻,经常会发生挖掘机上下坡意外事故。操作手在上下坡前先观察斜坡角度是否在挖掘机可操作范围内,如遇积雪、泥泞湿滑的坡面,则在上下坡时,很容易发生危险。

3.因此,如何保持挖掘机上下坡时的平衡性,能够安全且舒适的实现挖掘机的上下坡动作,是现有技术中亟待解决的痛点。

技术实现要素:

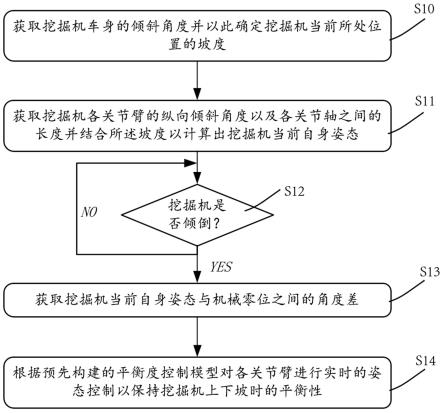

4.为了保持挖掘机上下坡时的平衡性,能够安全且舒适的实现挖掘机的上下坡动作,本发明的其中一方面提供一种挖掘机智能辅助爬坡控制方法,包括:获取挖掘机车身的倾斜角度并以此确定挖掘机当前所处位置的坡度;获取所述挖掘机各关节臂的纵向倾斜角度以及各关节轴之间的长度并结合所述坡度以计算出所述挖掘机当前自身姿态;其中,所述关节臂包括动臂、斗杆以及铲斗;所述关节轴包括动臂与挖掘机车身、斗杆与动臂以及铲斗与斗杆之间的连接轴;根据所述挖掘机当前自身姿态确定所述挖掘机发生倾倒时,获取所述挖掘机当前自身姿态与机械零位之间的角度差,并根据预先构建的平衡度控制模型对各关节臂进行实时的姿态控制以保持所述挖掘机上下坡时的平衡性。

5.优选地,该方法还包括:根据所述平衡度控制模型控制所述挖掘机向与倾倒方向的反方向加速运动,直到所述挖掘机当前自身姿态的姿态角回到机械零位。

6.优选地,所述平衡度控制模型的构建过程为:将挖掘机以及各关节臂简化为在所述挖掘机上固定的倒立摆模型;在所述倒立摆模型中,设挖掘机爬坡方向上的动力为u,挖掘机的质量为h,关节臂中心到挖掘机车身的距离为l,三关节臂的惯性为k,关节臂的质量为m;关节臂与正下方的角度差为θ,则挖掘机位移为x;得到所述倒立摆模型的微分方程:(1.1);存在φ=sinθ,对式(1.1)进行拉普拉斯变换,得:(1.2);

由此可以得知,消除式(1.2)中的x(s),得到挖掘机车身对关节臂角度的传递函数:(1.3);消除式(1.3)中的 ϕ

(s),得到以挖掘机车身的位移量作为输出量的传递函数:(1.4)。

7.优选地,该方法还包括:根据预先构建的pid控制模型对各关节臂进行实时的姿态控制以保持所述挖掘机上下坡时的平衡性;其中,所述pid控制模型的构建过程为:给定所述pid控制模型的第一步推导传递函数:(2.1);其中,k

p

为比例系数,ti为积分时间常数,td为微分时间常数,以各关节臂角度为输出量,得到所述pid控制模型的扩展传递函数:(2.2);其中,n1与d1分别代表式(1.3)的分子与分母;npid与dpid分别代表式(2.1)的分子和分母;在式(2.2)的基础上,引入式(1.4)中挖掘机车身的位移量,其中n2与d2分别代表式(1.4)的分子与分母得到以关节臂角度和挖掘机车身的位移为输出量的最终传递函数:(2.3)。

8.为了保持挖掘机上下坡时的平衡性,能够安全且舒适的实现挖掘机的上下坡动作,本发明的其中一方面提供一种挖掘机智能辅助爬坡控制系统,包括:车身角度获取模块,被配置为获取挖掘机车身的倾斜角度;坡度确定模块,被配置为根据所述挖掘机车身的倾斜角度以确定挖掘机当前所处位置的坡度;关节臂角度获取模块,被配置为获取所述挖掘机各关节臂的纵向倾斜角度;其中,所述关节臂包括动臂、斗杆以及铲斗;关节轴长度获取模块,被配置为获取各关节轴之间的长度;其中,所述关节轴包括动臂与挖掘机车身、斗杆与动臂以及铲斗与斗杆之间的连接轴;挖掘机姿态计算模块,被配置为根据所述挖掘机各关节臂的纵向倾斜角度以及各关节轴之间的长度并结合所述坡度以计算出所述挖掘机当前自身姿态;角度差获取模块,被配置为在根据所述挖掘机当前自身姿态确定所述挖掘机发生倾倒时,获取所述挖掘机当前自身姿态与机械零位之间的角度差;以及第一姿态控

制模块,被配置为根据预先构建的平衡度控制模型对各关节臂进行实时的姿态控制以保持所述挖掘机上下坡时的平衡性。

9.优选地,该系统还包括:速度控制模块,被配置为根据所述平衡度控制模型控制所述挖掘机向与倾倒方向的反方向加速运动,直到所述挖掘机当前自身姿态的姿态角回到机械零位。

10.优选地,该系统还包括:平衡度控制模型构建模块,被配置为:将挖掘机以及各关节臂简化为在所述挖掘机上固定的倒立摆模型;在所述倒立摆模型中,设挖掘机爬坡方向上的动力为u,挖掘机的质量为h,关节臂中心到挖掘机车身的距离为l,三关节臂的惯性为k,关节臂的质量为m;关节臂与正下方的角度差为θ,则挖掘机位移为x;得到所述倒立摆模型的微分方程:(1.1);存在φ=sinθ,对式(1.1)进行拉普拉斯变换,得:(1.2);由此可以得知,消除式(1.2)中的x(s),得到挖掘机车身对关节臂角度的传递函数:(1.3);消除式(1.3)中的 ϕ

(s),得到以挖掘机车身的位移量作为输出量的传递函数:(1.4)。

11.优选地,该系统还包括:第二姿态控制模块,被配置为根据预先构建的pid控制模型对各关节臂进行实时的姿态控制以保持所述挖掘机上下坡时的平衡性;以及pid控制模型构建模块,被配置为:给定所述pid控制模型的第一步推导传递函数:(2.1);其中,k

p

为比例系数,ti为积分时间常数,td为微分时间常数,以各关节臂角度为输出量,得到所述pid控制模型的扩展传递函数:

(2.2);其中,n1与d1分别代表式(1.3)的分子与分母;npid与dpid分别代表式(2.1)的分子和分母;在式(2.2)的基础上,引入式(1.4)中挖掘机车身的位移量,其中n2与d2分别代表式(1.4)的分子与分母得到以关节臂角度和挖掘机车身的位移为输出量的最终传递函数:(2.3)。

12.为了保持挖掘机上下坡时的平衡性,能够安全且舒适的实现挖掘机的上下坡动作,本发明的其中一方面提供一种挖掘机智能辅助爬坡控制装置,包括存储器和处理器,所述存储器用于存储计算机程序,所述处理器用于调用所述计算机程序,以执行前述的挖掘机智能辅助爬坡控制方法。

13.为了保持挖掘机上下坡时的平衡性,能够安全且舒适的实现挖掘机的上下坡动作,本发明的其中一方面提供一种挖掘机,所述挖掘机包括将前述的所述的挖掘机智能辅助爬坡控制系统安装于所述挖掘机的结构。

14.为了保持挖掘机上下坡时的平衡性,能够安全且舒适的实现挖掘机的上下坡动作,本发明的其中一方面提供一种存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被计算机执行时实现前述的挖掘机智能辅助爬坡控制方法。

15.本发明提供的挖掘机智能辅助爬坡控制方法,通过对于挖掘机各倾角的计算,并根据平衡度控制模型/pid控制模型计算出相应的控制信号来控制电磁阀进而调整车身各个关节臂的姿态以及挖掘机的行走速度,实时控制运动中的行走装置和关节臂之间的协同动作,保持挖掘机上下坡时的平衡性,能够安全且舒适的实现上下坡动作。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

17.图1示出的是本发明其中一实施例提供的挖掘机结构示意图;图2示出的是本发明其中一实施例提供的挖掘机控制原理图;图3,4,5分别示出的是本发明其中一实施例提供的挖掘机智能辅助爬坡控制方法流程图;图6示出的是本发明其中一实施例提供的车身倾角传感器的构成示意图;图7示出的是本发明其中一实施例提供的挖掘机倒立摆模型示意图;图8(a)示出的是本发明其中一实施例提供的倒立摆模型中挖掘机的受力分析示意图,(b)示出的是本发明其中一实施例提供的倒立摆模型中关节臂的受力分析示意图;

图9示出的是本发明其中一实施例提供的pid 控制原理框图;图10示出的是本发明其中一实施例提供的以关节臂角度和挖掘机位移为输出量的控制原理图;图11示出的是本发明其中一实施例提供的pid响应曲线测试示意图;图12示出的是本发明其中一实施例提供的掘机智能辅助爬坡控制系统的结构示意图;图13示出的是本发明其中一实施例提供的掘机智能辅助爬坡控制装置的结构示意图;以及图14示出的是本发明其中一实施例提供的一种计算机可读存储介质的结构示意图。

具体实施方式

18.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

19.本发明其中一方面提供了一种挖掘机智能辅助爬坡控制方法,即本发明实际上是一种智能辅助爬坡控制方法,通过将该方法应用在挖掘机上以实现较佳的应用效果;在实际应用中还可以将该方法应用在其它同样存在爬坡施工场景的工程机械中,也应属于本发明的构思范围。

20.介于本发明的挖掘机智能辅助爬坡控制方法在应用时需要与挖掘机的部分结构产生作用关系,在此对挖掘机构成进行粗略性的描述。这里所描述的挖掘机(excavating machinery),可以是常见的任意一种形式的挖掘机。例如使用液压传动系统的挖掘机,其通常由挖掘机车身、动力系统、传动系统、工作装置、回转装置、操纵装置、行走装置以及辅助设备等部分构成。

21.参考图1,2所示。其中,挖掘机100的工作装置是直接完成挖掘任务的装置,其至少由铰接而成的动臂103、斗杆104、铲斗105以及分别用于驱动动臂103、斗杆104、铲斗105以进行运动的动臂油缸106、斗杆油缸107、铲斗油缸108等部分构成。

22.其中,挖掘机100的行走装置102用于支撑挖掘机100的整机质量并完成行走任务,通常采用履带式,履带式行走装置102由“四轮一带”(即驱动轮、导向轮、支重轮、拖轮以及履带)、张紧装置、缓冲弹簧、行走机构、行走架等组成。行走装置102由行走马达进行驱动,即通过左行走马达122与右行走马达123分别各自驱动一个行走装置102进行行走。

23.其中,挖掘机100的传动系统用于将动力系统输出的动力传递给工作装置、回转装置以及行走装置等,其至少由主泵120与主控阀121构成,通过动力系统驱动主泵120,将液压油输送到主控阀121,主控阀121由操纵装置控制,将液压油分配到行走马达122上以驱动行走装置行走,以及将液压油分配到动臂油缸106、斗杆油缸107、铲斗油缸108上以驱动动臂103、斗杆104、铲斗105以进行运动。在一些实施例中,本发明还在挖掘机100的传动系统中加入阀芯比例阀118与限流比例阀119,通过阀芯比例阀118实现对主控阀121的节流调速,以及通过限流比例阀119实现对主泵120的容积调速。

24.在一些实施例中,挖掘机100还具有车身倾角传感器112、动臂倾角传感器113、斗

杆倾角传感器114以及铲斗倾角传感器115。其中,车身倾角传感器112设置在挖掘机车身101上,用于确定挖掘机车身101的纵向和横向的倾斜角度;动臂倾角传感器113设置在动臂103上,用于确定动臂103的纵向倾斜角度;斗杆倾角传感器114设置在斗杆104上,用于确定斗杆104的纵向倾斜角度;铲斗倾角传感器115设置在铲斗105上,用于确定铲斗105的纵向倾斜角度。

25.在一些实施例中,挖掘机100还具有一控制系统200,该控制系统200具体可以是一智能爬坡辅助控制器,该控制器的输入端分别与车身倾角传感器112、动臂倾角传感器113、斗杆倾角传感器114以及铲斗倾角传感器115连接,该控制器的输出端则与挖掘机100的传动系统连接。

26.在一些实施例中,挖掘机智能辅助爬坡控制方法至少由s10~s14构成。下面结合图1-3,图6-11对s11~s14的构成进行进一步的示例性描述。

27.s10,获取挖掘机车身101的倾斜角度并以此确定挖掘机100当前所处位置的坡度。

28.其中,挖掘机车身101的倾斜角度通过前述的车身倾角传感器112测得。在一个实施例中,参考图6所示,车身倾角传感器112由主车身传感器与辅车身传感器构成,通过主车身传感器与辅车身传感器各自测得的倾角反馈进而能够得出此时挖掘机车身101相对于水平面的倾角变化量,即倾斜角度。根据测得的挖掘机车身101的倾斜角度确定挖掘机100当前所处位置的坡度。应理解,挖掘机车身101的倾斜角度视为挖掘机100当前所处位置的坡度。

29.s11,获取所述挖掘机100各关节臂的纵向倾斜角度以及关节轴109,110,111之间的长度并结合所述坡度以计算出挖掘机100当前自身姿态。

30.这里所描述的关节臂表示的即前述的动臂103、斗杆104以及铲斗105。所描述的关节轴109表示的是动臂103与挖掘机车身101之间的连接轴,关节轴110表示的斗杆104与动臂103之间的连接轴,关节轴111表示的铲斗105与斗杆104之间的连接轴。

31.其中,各关节臂的纵向倾斜角度通过前述的动臂倾角传感器113、斗杆倾角传感器114以及铲斗倾角传感器115分别对应测得。在获取关节轴109,110,111之间的长度时,具体获取的是各关节轴轴心(也可以理解为铰接中心)之间的长度(也即轴距),即关节轴109轴心至关节轴110轴心之间的长度,以及关节轴110轴心至关节轴111轴心之间的长度。这两个长度数据可以在出厂时提供的数据中获得,也可以提供测量工具测得。

32.在得到挖掘机100各关节臂的纵向倾斜角度、关节轴109,110,111之间的长度以及挖掘机100当前所处位置的坡度后,就能够进一步得知挖掘机100当前自身姿态,即挖掘机在空间内的姿势状态。例如,可以建立一个基于挖掘机100的三维空间坐标,通过将获得的上述数据(挖掘机100各关节臂的纵向倾斜角度、关节轴109,110,111之间的长度以及挖掘机100当前所处位置的坡度)映射到三维空间坐标中,来模拟出挖掘机100当前自身姿态。

33.s12,根据挖掘机100当前自身姿态判断挖掘机100是否发生倾倒,若发生倾倒则执行s13,获取挖掘机100当前自身姿态与机械零位之间的角度差,以及s14,根据预先构建的平衡度控制模型对各关节臂进行实时的姿态控制以保持挖掘机100上下坡时的平衡性。

34.在一些实施例中,参考图5所示,挖掘机智能辅助爬坡控制方法在s10~s14的基础上至少还具有s15,根据平衡度控制模型控制挖掘机100向与倾倒方向的反方向加速运动,直到挖掘机100当前自身姿态的姿态角回到机械零位。

35.其中,在根据挖掘机100当前自身姿态判断挖掘机100是否发生倾倒时,可以通过判断在三维空间坐标中模拟出的挖掘机100当前自身姿态是否达到设定的姿态区间,若达到则认为挖掘机100发生倾倒;或者也可以预先建立倾倒数据阈值,将获取的上述数据(挖掘机100各关节臂的纵向倾斜角度、关节轴109,110,111之间的长度以及挖掘机100当前所处位置的坡度)与该倾倒数据阈值进行匹配计算以确定挖掘机100是否发生倾倒。

36.挖掘机100上下坡过程中,平衡度的实时控制是非常重要的一个控制因素。例如,挖掘机100爬坡时,驱动轮在后,以增加履带接触地面的附着力。挖掘机100要正对坡面往上开,爬坡时需降低挖掘机100的重心,收起斗杆104,铲斗105与地面保持20-30cm的距离,如果机器滑动或失稳时,立即放下铲斗105,稳定车身。

37.基于此原则进行平衡度控制,如果将挖掘机100的整体视为一个控制对象,则各个动作的阀芯开度则是控制量。其控制任务可以分解为姿态控制、速度控制两方面。

38.姿态控制维持挖掘机100上下坡时的平衡是其控制的首要目标,挖掘机100在速度和方向上的控制都是在挖掘机车身101保持与坡度角度一致的前提下完成的。例如,爬坡状态下挖掘机100的支点在履带轴线的中心处,而挖掘机100由于爬坡的角度的重心在整个机身的后方,因此其具有不稳定性,在爬坡的状态下有可能向后倾倒,而初期计算出挖掘机100的前后倾倒趋势都最小的位置,称此姿态为机械零位。依据倒立摆的控制原理,当挖掘机100发生倾倒时,挖掘机100当前自身姿态和机械零位之间存在着一个角度差,通过车身倾角传感器112、动臂倾角传感器113、斗杆倾角传感器114以及铲斗倾角传感器115分别测得的各倾斜角度以计算出该角度差,进而根据预先构建的平衡度控制模型对各关节臂进行实时的姿态控制以保持挖掘机100上下坡时的平衡性。

39.速度控制当挖掘机100向后倾倒时,为了使其重新回到平衡状态,应使挖掘机100的行走装置102向前加速运动,直到挖掘机100当前自身姿态的姿态角回到机械零位。但此时挖掘机100的速度已不为0,而是以一定速度进行匀速运动。

40.应理解,本发明提供的挖掘机智能辅助爬坡控制方法可由控制系统200执行。在一些实施例中,该控制系统200具有一控制单元116,其中该控制单元116可以被设计为执行s10~s15的具体步骤。

41.其中,控制单元116在根据平衡度控制模型对各关节臂进行实时的姿态控制时,具体为通过对各电磁阀的开度进行控制以调整分配到动臂油缸106、107斗杆油缸以及108铲斗油缸内的油量,使其改变各自的运动状态,进而实现对各关节臂的实时姿态控制。同理,控制单元116在根据平衡度控制模型控制挖掘机100向与倾倒方向的反方向加速运动时,具体为通过对各电磁阀的开度进行控制以调整分配到动左行走马达11以及右行走马达123的油量,使其改变各自的运动状态,进而实现对相应行走装置102的速度控制。

42.在一些实施例中,前述的平衡度控制模型的构建过程为:将挖掘机以及各关节臂简化为在所述挖掘机上固定的倒立摆模型;参考图7所示,在所述倒立摆模型中,设挖掘机爬坡方向上的动力为u,挖掘机的质量为h,关节臂中心到挖掘机车身的距离为l,三关节臂的惯性为k,关节臂的质量为m;关节臂与正下方的角度差为θ,则挖掘机位移为x;

在对此倒立摆模型进行数学分析的首要任务是推导该模型的传递函数。对倒立摆模型中挖掘机和各关节臂分别进行独立的受力分析,参考图8所示,得到所述倒立摆模型的微分方程:(1.1);存在φ=sinθ,对式(1.1)进行拉普拉斯变换,得:(1.2);由此可以得知,消除式(1.2)中的x(s),得到挖掘机车身对关节臂角度的传递函数:(1.3);消除式(1.3)中的 ϕ

(s),得到以挖掘机车身的位移量作为输出量的传递函数:(1.4)。

43.基于此可以得出,通过本发明提供的挖掘机智能辅助爬坡控制方法,通过对于挖掘机各倾角的计算,并根据平衡度控制模型计算出相应的控制信号来控制电磁阀进而调整车身各个关节臂的姿态以及挖掘机的行走速度,实时控制运动中的行走装置和关节臂之间的协同动作,保持挖掘机上下坡时的平衡性,能够安全且舒适的实现上下坡动作。

44.在一些实施例中,参考图6所示,挖掘机智能辅助爬坡控制方法在s10~s15的基础上至少还具有s16,根据预先构建的pid控制模型对各关节臂进行实时的姿态控制以保持所述挖掘机100上下坡时的平衡性。

45.在一些实施例中,该控制系统200还具有一控制单元117,其中该控制单元117可以被设计为执行s16的具体步骤。

46.其中,pid控制模型的构建过程为:由于前述平衡度控制模型的参数很多,为了提高系统鲁棒性,在建模控制的基础上加入pid控制算法,令pid 控制算法的传递函数为pid控制模型的第一步推导传递函数:(2.1);其中,k

p

为比例系数,ti为积分时间常数,td为微分时间常数,以各关节臂角度为输出量,得到所述pid控制模型的扩展传递函数:(2.2);

其中,n1与d1分别代表式(1.3)的分子与分母;npid与dpid分别代表式(2.1)的分子和分母;在式(2.2)的基础上,引入式(1.4)中挖掘机车身的位移量,其中n2与d2分别代表式(1.4)的分子与分母得到以关节臂角度和挖掘机车身的位移为输出量的最终传递函数:(2.3)。

47.在一个实施例中,基于建立的pid控制模型,然后通过反馈命令产生闭环传递函数 t(s),外力 f 作为该模型的输入量,关节臂角度与挖掘机爬坡坡度的偏角 ϕ 作为输出。测试出pid响应曲线参考图11所示,完美的实现了平衡控制。

48.参考图12所示,本发明其中一方面提供了一种挖掘机智能辅助爬坡控制系统200,包括:车身角度获取模块201,被配置为获取挖掘机车身101的倾斜角度。

49.坡度确定模块202,被配置为根据所述挖掘机车身101的倾斜角度以确定挖掘机100当前所处位置的坡度。

50.关节臂角度获取模块203,被配置为获取所述挖掘机100各关节臂的纵向倾斜角度;其中,所述关节臂包括动臂103、斗杆104以及铲斗105。

51.关节轴长度获取模块204,被配置为获取关节轴109,110,111之间的长度;其中,关节轴109,110,111具体为动臂103与挖掘机车身101、斗杆104与动臂103以及铲斗105与斗杆104之间的连接轴。

52.挖掘机姿态计算模块205,被配置为根据所述挖掘机100各关节臂的纵向倾斜角度以及关节轴109,110,111之间的长度并结合所述坡度以计算出所述挖掘机100当前自身姿态。

53.角度差获取模块206,被配置为在根据所述挖掘机100当前自身姿态确定所述挖掘机100发生倾倒时,获取所述挖掘机100当前自身姿态与机械零位之间的角度差。以及第一姿态控制模块207,被配置为根据预先构建的平衡度控制模型对各关节臂进行实时的姿态控制以保持所述挖掘机100上下坡时的平衡性。

54.在一些实施例中,控制系统200还包括一速度控制模块208,被配置为根据所述平衡度控制模型控制所述挖掘机100向与倾倒方向的反方向加速运动,直到所述挖掘机100当前自身姿态的姿态角回到机械零位。

55.在一些实施例中,控制系统200还包括:平衡度控制模型构建模块109,被配置为:将挖掘机以及各关节臂简化为在所述挖掘机上固定的倒立摆模型;在所述倒立摆模型中,设挖掘机爬坡方向上的动力为u,挖掘机的质量为h,关节臂中心到挖掘机车身的距离为l,三关节臂的惯性为k,关节臂的质量为m;关节臂与正下方的角度差为θ,则挖掘机位移为x;得到所述倒立摆模型的微分方程:

(1.1);存在φ=sinθ,对式(1.1)进行拉普拉斯变换,得:(1.2);由此可以得知,消除式(1.2)中的x(s),得到挖掘机车身对关节臂角度的传递函数:(1.3);消除式(1.3)中的 ϕ

(s),得到以挖掘机车身的位移量作为输出量的传递函数:(1.4)。

56.在一些实施例中,控制系统200还包括:第二姿态控制模块210,被配置为根据预先构建的pid控制模型对各关节臂进行实时的姿态控制以保持所述挖掘机100上下坡时的平衡性;以及pid控制模型构建模块211,被配置为:给定所述pid控制模型的第一步推导传递函数:(2.1);其中,k

p

为比例系数,ti为积分时间常数,td为微分时间常数,以各关节臂角度为输出量,得到所述pid控制模型的扩展传递函数:(2.2);其中,n1与d1分别代表式(1.3)的分子与分母;npid与dpid分别代表式(2.1)的分子和分母;在式(2.2)的基础上,引入式(1.4)中挖掘机车身的位移量,其中n2与d2分别代表式(1.4)的分子与分母得到以关节臂角度和挖掘机车身的位移为输出量的最终传递函数:(2.3)。

57.应理解,图12所描述的控制系统200实际上是对图2所描述的控制系统200的进一步配置。具体的,例如将车身角度获取模块201、坡度确定模块202、关节臂角度获取模块203、关节轴长度获取模块204、挖掘机姿态计算模块205、角度差获取模块206、第一姿态控

制模块207、速度控制模块208以及平衡度控制模型构建模块209作为对图2所描述的控制系统200中的控制单元116的进一步配置;而将第二姿态控制模块210与pid控制模型构建模块211作为对图2所描述的控制系统200中的控制单元117的进一步配置。

58.参考图13所示,本发明其中一方面提供了一种挖掘机智能辅助爬坡控制装置300,包括存储器301和处理器302,所述存储器301用于存储计算机程序,所述处理器302用于调用所述计算机程序,以执行本发明实施例提供的挖掘机智能辅助爬坡控制方法的相应步骤。

59.参考图1,2以及图12所示,本发明其中一方面提供了一种挖掘机100,所述挖掘机100包括将图12描述的挖掘机智能辅助爬坡控制系统200安装于所述挖掘机100的结构。除此之外,挖掘机100还具有图1,2所描述的全部或局部结构。

60.参考图14所示,本发明其中一方面提供了提供一种计算机可读存储介质400,所述计算机可读存储介质400中存储有计算机程序,当所述计算机程序在计算机上运行时,执行本发明实施例提供的挖掘机智能辅助爬坡控制方法的相应步骤。

61.计算机可读存储介质400包括用于在计算设备上执行计算机进程的计算机程序。在一些实施例中,计算机可读存储介质400是使用信号承载介质401来提供的。所述信号承载介质401可以包括一个或多个程序指令,其当被一个或多个处理器运行时可以提供以上针对图3-5描述的功能或者部分功能。因此,例如,挖掘机智能辅助爬坡控制方法中的一个或多个特征可以由与信号承载介质401相关联的一个或多个指令来承担。此外,图14中的程序指令也描述示例指令。在一些示例中,信号承载介质700可以包含计算机可读介质402,诸如但不限于,硬盘驱动器、紧密盘(cd)、数字视频光盘(dvd)、数字磁带、存储器、只读存储记忆体(read-onlymemory,rom)或随机存储记忆体(randomaccessmemory,ram)等等。

62.在一些实施方式中,信号承载介质401可以包含计算机可记录介质403,诸如但不限于,存储器、读/写(r/w)cd、r/wdvd、等等。

63.在一些实施方式中,信号承载介质401可以包含通信介质404,诸如但不限于,数字和/或模拟通信介质(例如,光纤电缆、波导、有线通信链路、无线通信链路、等等)。

64.信号承载介质401可以由无线形式的通信介质404(例如,遵守ieee802.11标准或者其它传输协议的无线通信介质)来传达。一个或多个程序指令可以是,例如,计算机可执行指令或者逻辑实施指令。

65.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

66.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第

一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

67.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

68.附图标记说明:100 挖掘机101挖掘机车身102行走装置103动臂104斗杆105铲斗106动臂油缸107斗杆油缸108铲斗油缸109,110,111关节轴112车身倾角传感器113动臂倾角传感器114斗杆倾角传感器115铲斗倾角传感器116,117控制单元118阀芯比例阀119限流比例阀120主泵121主控阀122左行走马达123右行走马达200控制系统201车身角度获取模块202坡度确定模块203关节臂角度获取模块204关节轴长度获取模块205挖掘机姿态计算模块206角度差获取模块207第一姿态控制模块208速度控制模块209平衡度控制模型构建模块210第二姿态控制模块211pid控制模型构建模块300控制装置

301 存储器302处理器400 计算机可读存储介质401 信号承载介质402 计算机可读介质403 计算机可记录介质404 通信介质

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1