一种预应力施加结构及基坑张弦梁钢拉杆预应力施加节点的制作方法

1.本实用新型涉及基坑钢支撑张弦梁技术领域,尤其涉及一种预应力施加结构及基坑张弦梁钢拉杆预应力施加节点。

背景技术:

2.为保证地下结构施工及基坑周边环境的安全,需要对基坑侧壁及周边环境采用支挡、加固施与保护措施。无论是高层建筑还是地铁建设的深基坑工程,由于大多数是在城市中进行开挖,基坑周围通常存在交通要道、已建建筑或管线等各种构筑物,为了保证基坑周边环境的安全,及节省工期、节约成本,钢结构桁架内支撑体系被广泛应用。

3.现有技术中,基坑钢支撑张弦梁采用撑杆预应力施加装置,存在以下缺点:1)大跨度张弦梁撑杆数量多,预应力施加次数多,导致施工速度慢;2)大跨度张弦梁撑杆数量多,千斤顶设备数量有限,导致不能同时对多个撑杆施加预应力,预应力施加不均衡,不利于基坑稳定性;3)撑杆预应力施加装置自重大,安装不便而且造价高。

技术实现要素:

4.针对现有基坑钢支撑张弦梁采用撑杆预应力施加装置施工速度慢、需要使用数量众多的千斤顶、自重大且造价高的问题,本实用新型的目的在于提供一种预应力施加结构及基坑张弦梁钢拉杆预应力施加节点,其结构简单,具有足够的刚度和强度,装卸方便,占用空间体积小,而且可以的减少基坑张弦梁的预应力施加次数,施工更便捷。

5.为实现上述目的,本实用新型采用的技术方案是:

6.一种预应力施加结构,其包括第一连接主体、第二连接主体以及至少两套锁止组件。

7.所述第一连接主体和第二连接主体相对设置,所述第一连接主体或第二连接主体上设有千斤顶放置板;所述第一连接主体上设有至少一第一通孔和至少两限位槽,所述第二连接主体上设有至少一第二通孔以及至少两限位板,所述第一通孔和第二通孔一一对应,所述限位板与限位槽一一对应且限位板与限位槽滑动连接。

8.所述限位板、限位槽和第二连接主体配合围成至少两个可沿限位板滑动方向调节宽度的竖向槽,所述锁止组件锁止该竖向槽。

9.优选地,所述限位板的数量至少为四块,每一限位槽对应两块限位板,且限位槽置于两块限位板之间,两块限位板中的一块滑动连接于限位槽内。

10.优选地,所述限位板上设有第一限位孔,所述限位槽上设有第二限位孔,所述第一限位孔和第二限位孔之间连接有限位螺栓;所述第一限位孔和/或第二限位孔为长圆孔。

11.优选地,所述锁止组件包括至少一楔块以及至少一塞尺,所述竖向槽内设有与楔块互补的斜面。

12.优选地,所述斜面设置在第二连接主体正对竖向槽的位置。

13.或者,所述第一连接主体上设有至少两块斜面板,所述斜面板垂直于第一连接主

体;所述斜面设置于斜面板朝向第二连接主体的侧面上;所述斜面板上设有上限板和下限板,所述上限板、下限板和斜面板配合围成所述的限位槽。

14.优选地,所述塞尺上设有防止脱落的倒钩。

15.优选地,所述千斤顶放置板上还设有防止千斤顶掉落的护板。

16.此外,本实用新型还公开了一种基坑张弦梁钢拉杆预应力施加节点,其包括混凝土梁、钢拉杆以及上述任一项所述的预应力施加结构。

17.所述混凝土梁上设有反牛腿,所述钢拉杆一端预埋于混凝土梁中,另一端连接张弦梁的端部,所述钢拉杆自反牛腿处伸出并穿过第一通孔和第二通孔后与第二连接主体螺栓连接。

18.优选地,所述混凝土梁中还设有预埋套管,所述钢拉杆穿过预埋套管后伸出反牛腿。

19.优选地,所述反牛腿上设有二次灌浆层,所述第一连接主体通过二次灌浆层与反牛腿固定连接。

20.采用上述方案后,通过限位板和限位杆配合使得第一连接主体和第二连接主体仅能沿彼此相对的方向移动,千斤顶放置板用于放置千斤顶,通过千斤顶抵紧第一连接主体和第二连接主体来施加预应力。通过锁止组件锁止竖向槽来实现施加预应力后第一连接主体和第二连接主体的相对位移的锁止工作。本实用新型结构简单,易于制造,具有足够的刚度和强度,安装和拆卸都十分方便,而且占用空间体积小。此外,通过对张弦梁端部的预埋钢拉杆进行预应力施加,相比于对张弦梁撑杆施加预应力,可以减少基坑张弦梁的预应力施加次数,施工更便捷,利于缩短工期。

附图说明

21.图1为预应力施加结构的示意图;

22.图2为第一连接主体的示意图;

23.图3为第二连接主体的示意图;

24.图4为竖向槽的示意图;

25.图5为楔块的示意图;

26.图6为塞尺的示意图;

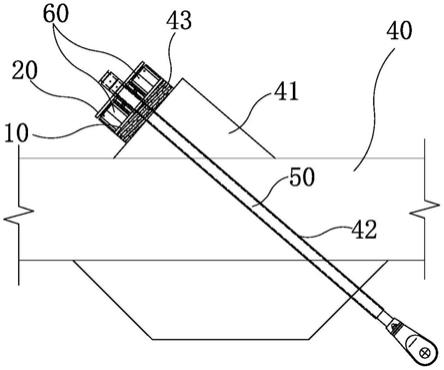

27.图7为基坑张弦梁钢拉杆预应力施加节点的示意图。

28.标号说明:

29.第一连接主体10,第一通孔11,千斤顶放置板12,护板13,斜面板14,上限板15,下限板16,斜面17,第二限位孔18,限位螺栓19;

30.第二连接主体20,第二通孔21,限位板22,第一限位孔23,竖向槽24;

31.楔块31,塞尺32,倒钩33;

32.混凝土梁40,反牛腿41,预埋套管42,二次灌浆层43;

33.钢拉杆50;

34.千斤顶60。

具体实施方式

35.如图1-6所示,本实用新型揭示了一种预应力施加结构,其包括第一连接主体10、第二连接主体20以及两套锁止组件。

36.在第一连接主体10上设有三个第一通孔11、两块千斤顶放置板12和两块斜面板14,三个第一通孔11在竖直方向上并排设置,用于供钢拉杆50穿过。两块千斤顶放置板12用于放置千斤顶60,同时在千斤顶放置板12外侧还设有用于放置千斤顶60掉落的护板13。这般设置使得现场施加预应力时可以可靠地安放千斤顶60,保证施工安全。两块斜面板14置于两千斤顶放置板12之间,且两斜面板14相互平行设置,在斜面板14上设有上相互平行的上限板15和下限板16,上限板15、下限板16和斜面板14配合围成限位槽,两个限位槽的槽口相对或相背设置。

37.第二连接主体20和第一连接主体10相对设置,在第二连接主体20上设有三个第二通孔21和四块限位板22,第二通孔21的设置位置与第一通孔11一一对应。两块限位板22为一组并对应一限位槽,两块限位板22将斜面板14夹持,且其中一块限位板22滑动连接于限位槽内,这般设置使得第二连接主体20仅能沿相对第一连接主体10的方向移动。两块限位板22对应一限位槽,可以使得连接关系更可靠,同时利于竖向槽24的成型及锁止部件的安装。为了避免搬运过程中第一连接主体10和第二连接主体20脱落,在限位板22上设有第一限位孔23,在斜面板14(限位槽的槽底位置)上设有第二限位孔18,第一限位孔23和第二限位孔18之间连接有限位螺栓19。其中,第一限位孔23和第二限位孔18均为长圆孔,通过限位螺栓19、第一限位孔23和第二限位孔18配合,具有较大的位移空间,且第一连接主体10和第二连接主体20不会脱落。

38.限位板22、斜面17槽及第二连接主体20配合围成两个可沿限位板22滑动方向调节宽度的竖向槽24,锁止组件用于锁止该竖向槽24。具体地,锁止部件包括一楔块31和多个塞尺32,在第二连接主体20正对竖向槽24的位置设有一个与楔块31互补的斜面17,或者在斜面17槽朝向第二连接主体20的侧面上设有与楔块31互补的斜面17,在施加预应力并保持压力的同时,将塞尺32放入到竖向槽24中,然后用楔块31填实塞尺32与斜面17之间的间隙。为了防止塞尺32放置时不小心脱落,在塞尺32的顶部设有防脱的倒钩33。

39.基于同一发明构思,本实用新型还公开了一种基坑张弦梁钢拉杆50预应力施加节点,如图7所示,其包括混凝土梁40、钢拉杆50以及上述的预应力施加结构。

40.在混凝土梁40上设有反牛腿41,预应力施加结构通过二次灌浆层43安装在反牛腿41上并固定。钢拉杆50一端预埋于混凝土梁40中,另一端与张弦梁的端部连接。钢拉杆50穿过混凝土梁40中设置的预埋套管42后自反牛腿41处伸出,然后钢拉杆50在穿过第一通孔11和第二通孔21后与第二连接主体20螺栓连接。

41.具体安装时,首先将预应力施加结构穿过钢拉杆50,然后在预留二次灌浆层43的距离后用将螺栓初步锁紧,再进行二次灌浆层43的支模、灌浆,待二次灌浆层43养护达设计强度后进行螺栓的二次锁紧,当张弦梁结构主体安装完成后,施加预应力时将千斤顶60放入千斤顶放置板12上,两个千斤顶60同时施加预应力,保持压力的同时将若干塞尺32放入竖向槽24中,然后用楔块31填实塞尺32和斜面17之间的间隙,最后千斤顶60降压、搬离,张弦梁钢拉杆50预应力施加完毕。

42.本实用新型的关键在于,通过限位板22和限位杆配合使得第一连接主体10和第二

连接主体20仅能沿彼此相对的方向移动,千斤顶放置板12用于放置千斤顶60,通过千斤顶60抵紧第一连接主体10和第二连接主体20来施加预应力。通过锁止组件锁止竖向槽24来实现施加预应力后第一连接主体10和第二连接主体20的相对位移的锁止工作。本实用新型结构简单,易于制造,具有足够的刚度和强度,安装和拆卸都十分方便,而且占用空间体积小。此外,通过对张弦梁端部的预埋钢拉杆50进行预应力施加,相比于对张弦梁撑杆施加预应力,可以减少基坑张弦梁的预应力施加次数,施工更便捷,利于缩短工期。

43.以上所述,仅是本实用新型实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1