一种可调节整体式混凝土支撑模板的制作方法

1.本实用新型涉及土木工程技术领域,更具体的说涉及一种可调节整体式混凝土支撑模板。

背景技术:

2.随着土木工程行业的发展,对现浇混凝土结构的使用日益增多,模板用量也在急剧增加。木模板周转次数较少、成型外观质量差,逐渐被淘汰;钢模凭借部件强度高、刚度大、模板制作精度高、拼缝严密、不易变形,且成型外观质量高等优点得到了广泛的应用。在城市轨道交通建设中,车站基坑围护结构混凝土支撑一般采用木模施工,存在以下弊端:

3.(1)施工质量来说,整体性差,拼缝不严密,成型砼外观质量差,线型较差;

4.(2)从安全角度来说:木模其刚度小,加固不当,容易涨模、跑模,存放和施工过程中易造成火灾,安全风险较高;

5.(3)从施工效率来说,安装加固复杂,耗时时间较长;

6.(4)从经济效益来说,安装木模,需要木工多,人工成本高;木模周转次数较少,需定期重新加工制作,材料成本高,综合经济效益低。因此,研制可调节整体式混凝土支撑模板对地铁车站基坑施工具有重要意义,进而可推广应用于地下围护结构混凝土支撑施工。

技术实现要素:

7.针对混凝土支撑采用传统木模施工,从施工质量、安全、进度及经济效益方面质量差、安全风险搞、施工效率低、成本高等一系列问题,本实用新型提出一种可调节整体式支撑模板,具有刚度大、拼缝严密、整体性好、安装速度快、可重复使用、适用不同尺寸等优点。

8.为了实现上述技术目的,本实用新型采用如下技术方案:

9.一种可调节整体式混凝土支撑模板,包括:

10.多个标准段模板单元,多个标准段模板单元沿轴向通过螺栓连接,每个标准段模板单元的宽度可调,包括:

11.左右对称布置的两块钢模面板,分别是第一钢模面板和第二钢模面板;

12.对拉槽钢,横跨在两块钢模面板的顶部,对拉槽钢的两端分别设有一组宽度调节孔;

13.所述第一钢模面板的顶部外侧和第二钢模面板的顶部外侧分别设有一根沿钢模面板轴向布置的第一横楞槽钢,所述第一横楞槽钢与对拉槽钢之间通过螺栓连接件以及所述宽度调节孔固定连接,

14.所述第一钢模面板的下部外侧和第二钢模面板的下部外侧分别焊接固定一根沿钢模面板轴向布置的第二横楞槽钢;

15.对拉螺杆,两端穿过两块钢模面板后与所述第二横楞槽钢螺纹连接,将两块钢模面板的下方对拉固定。

16.所述宽度调节空包括多个等间距布置的螺栓连接孔。

17.多个螺栓连接孔的孔间距为100mm。

18.所述钢模面板的端部焊接固定有螺栓连接板,每两个标准段单元之间通过螺栓连接件以及所述螺栓连接板固定连接。

19.所述标准段模板单元的外侧还设有竖向工字钢。

20.还包括两个八字段模板,连接在混凝土支撑模板的两端,所述八字段模板的结构与所述标准段模板单元结构相同。

21.有益效果:

22.第一.本实用新型可调节整体式混凝土支撑模板,通过螺栓组装,安装简单快捷,可提高施工效率。

23.第二.本实用新型可调节整体式混凝土支撑模板,其部件强度高、刚度大,施工安全风险低。

24.第三.本实用新型可调节整体式混凝土支撑模板,拼缝严密,整体性好,成型结构外观质量好。

25.第四.本实用新型可调节整体式混凝土支撑模板,可适应不同尺寸及长度的支撑结构,且可周转重复实用,具有一定的经济效益。

附图说明

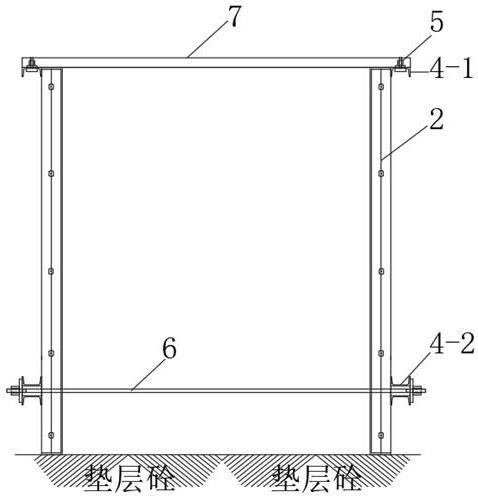

26.图1为本实用新型可调节整体式混凝土支撑模板主视图;

27.图2为本实用新型可调节整体式混凝土支撑模板侧面拼装图;

28.图3为本实用新型可调节整体式混凝土支撑模板横向剖面图;

29.图4为对拉槽钢结构示意图;

30.图5为八字段模板结构示意图;

31.其中,1为钢模面板;2为螺栓连接板;3为竖向工字钢;4-1为第一横楞槽钢;4-2为第二横楞槽钢,5为连接螺栓;6为对拉螺杆;7为对拉槽钢;8为楔形块。

具体实施方式

32.下面结合具体实施例以及说明书附图对本实用新型的技术方案做进一步详细说明。

33.如图1~3所示,一种可调节整体式混凝土支撑模板主要分为标准段及八字段,其包括:钢模面板1;螺栓连接板2;竖向工字钢3;横楞槽钢;对拉螺杆6以及对拉槽钢7。各部分可以在厂家定制,拖运到现场组装。先将模板在空地上进行拼装,再将模板整体吊装至施工部位,底部通过对拉螺杆进行对拉固定,顶板通过对拉槽钢进行拉结固定,使模板形成整体,更加稳定、安全。

34.(1)模板结构

35.多个标准段模板单元,多个标准段模板单元沿轴向通过螺栓连接,每个标准段模板单元的宽度可调,包括:

36.左右对称布置的两块钢模面板1,分别是第一钢模面板和第二钢模面板;

37.对拉槽钢7,横跨在两块钢模面板1的顶部,对拉槽钢7的两端分别设有一组宽度调节孔;

38.所述第一钢模面板的顶部外侧和第二钢模面板的顶部外侧分别设有一根沿钢模面板轴向布置的第一横楞槽钢4-1,所述第一横楞槽钢4-1与对拉槽钢7之间通过螺栓连接件以及所述宽度调节孔固定连接,

39.所述第一钢模面板的下部外侧和第二钢模面板的下部外侧分别焊接固定一根沿钢模面板轴向布置的第二横楞槽钢4-2;

40.对拉螺杆6,两端穿过两块钢模面板1后与所述第二横楞槽钢4-2螺纹连接,将两块钢模面板1的下方对拉固定。

41.所述钢模面板1均采用3mm钢板加工制作,单块钢模长度1.5m,对拉螺杆位置预设直径18mm的孔。

42.所述钢模面板的端部焊接固定有螺栓连接板2,每两个标准段单元之间通过螺栓连接件以及所述螺栓连接板固定连接。螺栓连接板2采用5mm钢板,钢板上预留直径20mm螺栓孔,与钢模面板1焊接牢固。

43.所述标准段模板单元的外侧还设有竖向工字钢3。竖向工字钢3采用8#工字钢,与钢模面板1焊接牢固。

44.两块钢模面板下方对拉螺杆两侧焊接2根10#槽钢作为第二横楞槽钢,槽钢间距20mm.

45.还包括两个八字段模板,连接在混凝土支撑模板的两端,所述八字段模板的结构与所述标准段模板单元结构相同。八字段对拉螺杆通过楔形块8调平。

46.钢模顶部焊接1根第一横楞槽钢4-1,在对拉位置处对第一横楞槽钢打设螺栓孔。

47.对拉槽钢7采用现场加工,在对拉槽钢7两端开宽度调节孔,孔间距100mm,模板宽度可通过宽度调节孔调节,以适应不同宽度支撑。

48.通过模板内钢筋及混凝土面控制支撑高度,以适应不同高度支撑。

49.钢模面板采用定制钢模,确保钢模加工质量。

50.(2)模板安装和使用方法

51.模板采用分块拼装,包括标准段、八字段,通过对拉槽钢7上的宽度调节孔位置,调整好模板的宽度,用连接螺栓5进行连接。

52.根据支撑长度,再将分块拼接完成的模板进行组合,用螺栓将相邻模板连接牢固。

53.拼装完成后,进行整体吊装,吊至钢筋已绑扎完成的支撑处。

54.通过对拉螺杆6将模板下口对拉固定,确保模板底部不胀模.

55.通过对拉槽钢7将模板上口拉结固定,确保模板顶板固定,形成整体。

56.安装步骤:垫层施工

→

钢筋安装

→

模板整体吊装就位或者分块吊装组装就位

→

通过调节对拉螺杆和对拉槽钢

→

模板侧面画出砼面标线

→

浇筑混凝土

→

混凝土养护

→

放松对拉螺杆、对拉槽钢或连接螺栓

→

模板分块吊拆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1