一种半圆形人工挖孔桩结构的制作方法

1.本实用新型涉及孔桩结构技术领域,特指一种半圆形人工挖孔桩结构。

背景技术:

2.半圆形人工挖孔桩常用于基坑支护结构,常规人工挖孔桩为圆柱体,当圆柱体人孔挖孔桩侵入既有结构物或未来规划结构物范围时,常采用半圆形人工挖孔桩。

3.现有的半圆形人工挖孔桩施工,通常是使用爆破或者风镐分节段施工桩孔,每一节段施工完成后,进行护壁施工。桩基钻孔至设计底标高后浇筑混凝土,带混凝土强度达到设计要求后进行混凝土凿除,形成半圆形人孔挖孔桩。

4.现有技术在施工时,浪费大量混凝土材料,破处混凝土施工进度慢,对桩身完整性造成破坏,影响工程桩的施工质量。

技术实现要素:

5.本实用新型的发明目的在于:为了解决现有技术中所存在的问题,本实用新型提供了一种半圆形人工挖孔桩结构。

6.为了解决现有技术中所存在的问题,本实用新型采用以下技术方案:

7.一种半圆形人工挖孔桩结构,包括有多个节段,每个所述节段包括有桩孔,所述桩孔中设置有多组定型模板,多组所述定型模板围成桩基模板,所述桩基模板的水平截面呈半圆形状;

8.所述桩基模板内浇筑有混凝土,所述混凝土在所述桩基模板中形成混凝土层;所述桩基模板和所述混凝土层形成半圆形桩身。

9.作为本实用新型半圆形人工挖孔桩结构的技术方案的一种改进,每组所述定型模板包括有至少一块隔板和至少两块挡板,至少两块挡板分别设置在所述隔板相对的两侧上。

10.作为本实用新型半圆形人工挖孔桩结构的技术方案的一种改进,所述隔板的边缘上设置有卡槽,所述挡板插入所述卡槽中,且所述隔板和所述挡板之间还设置有用于紧固所述隔板和所述挡板的紧固件组件。

11.作为本实用新型半圆形人工挖孔桩结构的技术方案的一种改进,所述紧固件组件包括有螺母、螺杆和垫块;

12.所述垫块置于所述定型模板的一面,所述螺杆穿过所述垫块和所述定型模板,所述定型模板的另一面设置有所述螺母,所述螺母套设在所述螺杆上。

13.作为本实用新型半圆形人工挖孔桩结构的技术方案的一种改进,所述隔板包括有顶端隔板、至少一块标准隔板和底端隔板;所述挡板包括有顶端挡板、至少两块标准挡板和底端挡板。

14.作为本实用新型半圆形人工挖孔桩结构的技术方案的一种改进,所述桩孔内还设置有钢筋笼,多组所述定型模板围绕设置在所述钢筋笼的外侧。

15.作为本实用新型半圆形人工挖孔桩结构的技术方案的一种改进,沿所述桩孔的高度方向,所述桩孔内设置有多个所述钢筋笼,多个所述钢筋笼之间通过螺纹套筒连接。

16.本实用新型的有益效果:

17.在本实用新型中,隔板和挡板实现了组合的方式,通过使用组合模板,解决了半圆形人工挖孔桩的混凝土施工难点,在桩孔中心分节段安装模板并加固,浇筑混凝土后直接形成半圆形桩身,彻底解决了圆形桩孔中混凝土施工,形成圆柱形桩身,需要后期人工凿除的缺陷,同时既可以减少混凝土使用,又可以提升施工工效,缩短工期。本实用新型和现有技术相比具有操作便捷,减少了混凝土的使用,无须人工凿除混凝土,实施成本低,能够提升半圆形人工挖孔桩施工效率,优化了传统的施工方法。

附图说明

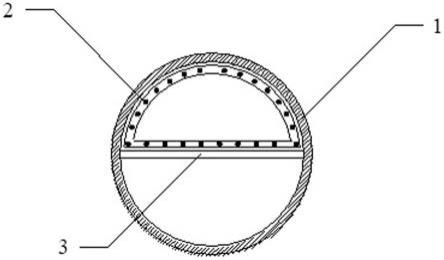

18.图1为本实用新型的俯视结构示意图;

19.图2为本实用新型中半圆形人工挖孔桩立面图;

20.图3为本实用新型中半圆形人工挖孔桩桩孔模板的组装图;

21.图4为本实用新型中桩孔模板的顶段模板分解图;

22.图5为本实用新型中桩孔模板的标准段模板分解图;

23.图6为本实用新型中桩孔模板的底段模板分解图;

24.图7为本实用新型的施工流程图。

25.附图标记说明:1-护壁;2-钢筋笼;3-桩基模板;11-顶段护壁;12-标准段护壁;13-底段护壁;14-孔口护壁;31-顶段隔板;32-顶段挡板;33-标准段隔板;34-标准段挡板;35-底段隔板;36-底段挡板;37-紧固件组件。

具体实施方式

26.为使本实用新型的发明目的、技术方案和有益效果更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

27.如图1至图7所示,一种半圆形人工挖孔桩结构,包括有多个节段,每个节段包括有桩孔,桩孔中设置有多组定型模板,多组定型模板围成桩基模板3,桩基模板3的水平截面呈半圆形状;

28.桩基模板3内浇筑有混凝土,混凝土在桩基模板3中形成混凝土层;桩基模板3和混凝土层形成半圆形桩身。

29.在本实用新型中,在人工挖孔桩成孔施工完成后,将定型模板安装至桩孔中进行混凝土浇筑施工,直接形成半圆形桩身,无需进行混凝土凿除施工,减少了材料损耗,提升了施工进度,降低了环境污染,保护了桩身完整性,对传统施工技术进行了改进。

30.在本实用新型中,桩孔内还设置有护壁1和钢筋笼2,护壁1沿桩孔的内侧设置,钢筋笼2设置在护壁1内,多组定型模板围绕设置在钢筋笼2和护壁1之间。作为本实用新型的一种实施方式,沿桩孔的高度方向,桩孔内设置有多个钢筋笼2,多个钢筋笼2之间通过螺纹套筒连接。

31.在施工的时候,首先,如现有技术一般,使用爆破或风镐分节段施工桩孔,每一节

段桩孔施工完毕后,进行护壁1施工;然后,在桩孔内设置上述的桩基模板3,并在其内浇筑混凝土形成混凝土层。

32.进一步的,每组定型模板包括有至少一块隔板和至少两块挡板,至少两块挡板分别设置在隔板相对的两侧上。

33.在使用的时候,打开隔板两侧的挡板,使挡板与人工挖孔桩护壁1固定并紧密贴合,保证了定型模板与护壁1的贴合度。

34.由于挡板分别设置在隔板相对的两侧上,作为本实施方式的一个实施例,隔板的边缘上设置有卡槽,挡板插入卡槽中,且隔板和挡板之间还设置有用于紧固隔板和挡板的紧固件组件37。优选的,紧固件组件37包括有螺母、螺杆和垫块;垫块置于定型模板的一面,螺杆穿过垫块和定型模板,定型模板的另一面设置有螺母,螺母套设在螺杆上。更优选的,挡板的边缘呈圆柱状,卡槽的形状与圆柱状的挡板相适配,当把挡板插入卡槽中后,卡槽可相对挡板转动,此时,也可以通过转动实现调整角度的功能,也可以通过挡板和隔板的活动连接,更好地实现桩基模板3呈半圆状的效果。

35.作为本实用新型的一种实施方式,隔板包括有顶段隔板31、至少一块标准隔板和底段隔板35;挡板包括有顶段挡板32、至少两块标准挡板和底段挡板36,可以根据人工挖孔桩的高度,相对地增加隔板和挡板的数量,也能加强定型模板的可调节效果。

36.其中,护壁1沿在沿桩孔的高度方向从上往下分成孔口护壁14、顶段护壁11、至少一段标准段护壁12和底段护壁13。在顶段护壁11、标准段护壁12和底段护壁13中对应设置顶段隔板31、顶段挡板32、标准段隔板33、标准段挡板34、底段隔板35和底段挡板36。

37.本实用新型半圆形人工挖孔桩结构在施工的时候,其施工方法如下:

38.使用风镐进行人工挖孔桩分节段成孔施工,每一节段完成后使用钢模板进行桩孔的钢筋混凝土护壁1浇筑。桩孔达到设计底标高,且验孔合格后,吊装钢筋笼2,分节段安装人工挖孔桩定型模板的挡板和隔板,待定型模板安装完毕后,浇筑混凝土并形成混凝土层,待混凝土层的强度达到设计要求后拆除模板,完成半圆形人工挖孔桩的施工。

39.详细地说,在安装定型模板时,采用人工安装,汽车吊配合吊装的方式完成。钢筋笼2通过汽车吊进行吊装完成后,将底段挡板36吊装至桩孔中,安装在桩孔底段护壁13下,在吊装底段隔板35,底段隔板35中的卡槽卡入该底段挡板36,然后使用紧固件组件37将底段隔板35和底段挡板36固定。

40.反复同样的安装步骤安装标准段隔板33、标准段挡板34、底段隔板35和底段挡板36,并均用紧固件组件37固定挡板和隔板的连接,桩基模板3安装施工完成。

41.桩基模板3安装完毕后,开始桩基混凝土浇筑施工,并形成混凝土层。待混凝土层中的强度达到设计要求后进行拆模,拆模从上向下进行,拆除前先松开固定模板的紧固件,吊出隔板,再拆除挡板,拆模完毕后半圆形人工挖孔桩施工完成。

42.作为本实用新型的一种实施方式,钢筋笼2在钢筋加工场分段加工,运输至现场后使用汽车吊进行吊装,钢筋笼2采用直螺纹套筒连接。模板和隔板也均使用汽车吊进行模板吊装。

43.在本实用新型中,由于在桩孔中设置多组定型模板,每组定型模板包括有至少一块隔板和至少两块挡板,至少两块挡板分别设置在隔板相对的两侧上,即隔板和挡板实现了组合的方式,通过使用组合模板,解决了半圆形人工挖孔桩的混凝土施工难点,在桩孔中

心分节段安装模板并加固,浇筑混凝土后直接形成半圆形桩身,彻底解决了圆形桩孔中混凝土施工,形成圆柱形桩身,需要后期人工凿除的缺陷。既可以减少混凝土使用,又可以提升施工工效,缩短工期。

44.本实用新型和现有技术相比具有操作便捷,减少了混凝土的使用,无须人工凿除混凝土,实施成本低,能够提升半圆形人工挖孔桩施工效率,优化了传统的施工方法。

45.基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1