一种膜袋注浆挤扩塑形锚杆桩的制作方法

1.本实用新型属于锚杆桩技术领域,尤其涉及一种膜袋注浆挤扩塑形锚杆桩。

背景技术:

2.锚杆静压桩是指利用锚固于原有基础中的锚杆提供的反力实施压桩,压入桩一般为小截面桩,主要用于基础的加固处理。其优点是所用机具简单,易于操作,施工不影响工期,可在狭小的空间内作业,传荷过程和受力性能明确,施工简便,质量可靠,缺点是承台留孔,锚杆预埋复杂。特别是针对一些沿海地区的地层,锚杆桩压入地层内,由于桩身的截面较小,压入之后的锚杆桩的承载及抗拔性能达不到设计的要求,因此会采用压入桩身截面较大的锚杆桩来解决此问题,那么不但提高了压桩力,而且施工及材料成本也大大提升,在有限的空间内给施工增加了不少的难度。

技术实现要素:

3.本实用新型的目的在于克服现有技术存在的不足,而提供一种在不提高压桩力的前提下大幅度提高锚杆桩的承载及抗拔性能的膜袋注浆挤扩塑形锚杆桩。

4.本实用新型的目的是通过如下技术方案来完成的,这种膜袋注浆挤扩塑形锚杆桩包括桩尖和中空锚杆桩,所述桩尖的桩身一端设有第一连接端部,所述桩尖的桩身另一端一体浇筑成型有锥形的插入端体,且所述桩身的桩芯设有第一竖向贯穿孔;所述中空锚杆桩的上下两端分别设有第二连接端部,且所述中空锚杆桩的桩芯设有第二竖向贯穿孔;所述桩尖的第一连接端部与所述中空锚杆桩的第二连接端部之间安装有膜袋塑形单元,相邻的所述中空锚杆桩之间通过第二连接端部安装有膜袋塑形单元,且所述第一竖向贯穿孔和所述第二竖向贯穿孔均与所述膜袋塑形单元相通。

5.本实用新型的有益效果为:与现有技术相比,通过在桩尖与中空锚杆桩之间及相邻中空锚杆桩之间设置膜袋塑形单元,可根据地层特性和工程需要进行针对性设计,根据既有压桩反力充分发挥锚杆桩段、塑形单元和地层的潜力,使承载能力数倍于既有建筑所能提供的压桩反力,从而具有比传统锚杆静压桩更为经济、节能、低碳之特点。

6.作为优选,所述膜袋塑形单元包括注浆芯管、墩柱钢管和塑形膜袋,所述墩柱钢管的上下两端分别固定有中空连接端体,所述注浆芯管位于所述墩柱钢管的内芯并固定在两个所述中空连接端体之间;所述塑形膜袋套在所述墩柱钢管外侧,且所述塑形膜袋的首尾两端均通过固定组件固定在所述墩柱钢管的上下两端上;通过此结构设计的膜袋塑形单元,便于与桩尖和中空锚杆桩之间的安装连接,大大提升安装效率。

7.作为优选,所述中空连接端体包括端板和角钢接头,所述角钢接头固定在所述端板的一端周向侧并通过混凝土一体浇筑成型,所述端板的另一端与所述墩柱钢管相固定,所述端板的中心开设有通孔,所述通孔与所述注浆芯管相贯通;一体浇筑成型的所述中空连接端体的中心开设有竖向通孔,且所述竖向通孔与所述通孔相贯通;这样不但起到中空连接端体与桩尖及中空锚杆桩之间的连接作用,也起到了中空连接端体在注浆过程中的通

浆作用。

8.作为优选,所述中空连接端体通过所述角钢接头与所述第一连接端部和所述第二连接端部相连接,且所述竖向通孔与所述第一竖向贯穿孔和所述第二竖向贯穿孔相连通;这样使得连接好后的膜袋注浆挤扩塑形锚杆桩,能实现对塑形膜袋内的注浆及挤扩。

9.作为优选,所述墩柱钢管的外侧壁上设有螺旋筋;进一步提升墩柱钢管与内部的浆液固化体之间的握裹力。

10.作为优选,所述墩柱钢管的管壁上和所述注浆芯管的管壁上均开设有出浆孔;便于对塑形膜袋内的注浆。

11.作为优选,所述固定组件包括束环和限位箍,通过所述限位箍将所述塑形膜袋的首尾两端固定在墩柱钢管的管壁上,且所述限位箍抵靠在所述端板上,所述束环卡接在所述墩柱钢管的管壁上并抵靠在所述限位箍的轴向端上;能将塑形膜袋固定在墩柱钢管的管壁上,方便固定及便于及时的调整。

12.作为优选,所述第一连接端部为焊接头,所述第一连接端部位于所述桩身的周向侧并通过混凝土一体浇筑成型;所述第二连接端部为焊接头,所述第二连接端部位于所述中空锚杆桩的周向侧并通过混凝土一体浇筑成型;这样便于与膜袋塑形单元的中空连接端体之间的连接。

附图说明

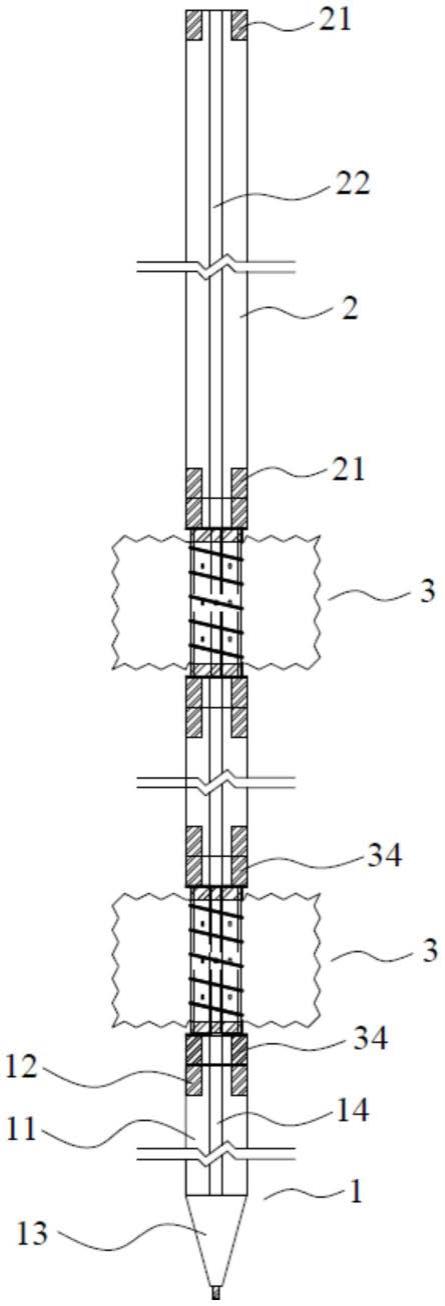

13.图1是本实用新型的膜袋注浆挤扩塑形锚杆桩主视结构示意图。

14.图2是本实用新型的膜袋塑形单元结构示意图。

15.图3是本实用新型的塑形膜袋展开前的状态结构示意图。

16.图4是本实用新型的塑形膜袋展开后的状态结构示意图。

17.附图中的标号分别为:1、桩尖;2、中空锚杆桩;3、膜袋塑形单元;4、固定组件;11、桩身;12、第一连接端部;13、插入端体;14、第一竖向贯穿孔;21、第二连接端部;22、第二竖向贯穿孔;31、注浆芯管;32、墩柱钢管;33、塑形膜袋;34、中空连接端体;35、螺旋筋;36、出浆孔;41、束环;42、限位箍;34-1、端板;34-2、角钢接头;34-3、通孔;34-4、竖向通孔。

具体实施方式

18.下面将结合附图对本实用新型做详细的介绍:如附图1至4所示,本实用新型包括桩尖1和中空锚杆桩2,桩尖1的桩身11一端设有第一连接端部12,桩尖1的桩身11另一端一体浇筑成型有锥形的插入端体13,且桩身11的桩芯设有第一竖向贯穿孔14;中空锚杆桩2的上下两端分别设有第二连接端部21,且中空锚杆桩2的桩芯设有第二竖向贯穿孔22;桩尖1的第一连接端部12与中空锚杆桩2的第二连接端部21之间安装有膜袋塑形单元3,相邻的中空锚杆桩2之间通过第二连接端部21安装有膜袋塑形单元3,且第一竖向贯穿孔14和第二竖向贯穿孔22均与膜袋塑形单元3相通;第一连接端部12为焊接头,第一连接端部12位于桩身11的周向侧并通过混凝土一体浇筑成型;第二连接端部21为焊接头,第二连接端部21位于中空锚杆桩2的周向侧并通过混凝土一体浇筑成型。每根桩接入膜袋塑形单元的位置、数量、注浆参数等可根据对象地层垂直分布特点以及设计单桩承载及抗拔力需要计算确定;通过上述结构的设计,通过挤扩塑形膜袋33,在不提高压桩力的前提下能大幅度提高锚杆

桩的承载及抗拔力性能。

19.如附图2所示,膜袋塑形单元3包括注浆芯管31、墩柱钢管32和塑形膜袋33,墩柱钢管32的上下两端分别固定有中空连接端体34,注浆芯管31位于墩柱钢管32的内芯并固定在两个中空连接端体34之间;塑形膜袋33套在墩柱钢管32外侧,且塑形膜袋33的首尾两端均通过固定组件4固定在墩柱钢管32的上下两端上;塑形膜袋33由长丝无纺布材料制成,且塑形膜袋33套袋的环形状。

20.中空连接端体34包括端板34-1和角钢接头34-2,角钢接头34-2通过焊接方式固定在端板34-1的一端周向侧并通过混凝土一体浇筑成型,端板34-1的另一端与墩柱钢管32通过焊接方式相固定,端板34-1的中心开设有通孔34-3,通孔34-3与注浆芯管31相贯通,注浆芯管31竖向固定在上下端板的两个通孔34-3之间;一体浇筑成型的中空连接端体34的中心开设有竖向通孔34-4,且竖向通孔34-4与通孔34-3相贯通。

21.中空连接端体34通过角钢接头34-2与第一连接端部12和第二连接端部21相连接,且竖向通孔34-4与第一竖向贯穿孔14和第二竖向贯穿孔22相连通。

22.墩柱钢管32的外侧壁上设有螺旋筋35,螺旋筋35是缠绕式分布在墩柱钢管32的外侧壁上。

23.墩柱钢管32的管壁上和注浆芯管31的管壁上均开设有出浆孔36。

24.固定组件4包括束环41和限位箍42,通过限位箍42将塑形膜袋33的首尾两端固定在墩柱钢管32的管壁上,且限位箍42抵靠在端板34-1上,束环41卡接在墩柱钢管32的管壁上并抵靠在限位箍42的轴向端上。

25.本实用新型的施工过程为:

26.a、将桩尖1通过桩身11上的第一连接端部12与膜袋塑形单元3内的其中一端的角钢接头34-2焊接固定,膜袋塑形单元3内的另一端的角钢接头34-2与中空锚杆桩2的第二连接端部21焊接固定,之后就根据设计要求配中空锚杆桩2,且相邻的中空锚杆桩2之间分别通过第二连接端部21与膜袋塑形单元3内角钢接头34-2焊接固定;

27.b、焊接接桩冷却后、在限位箍42与端板34-1之间用束环41将塑形膜袋33的首尾固定在墩柱钢管32上、将塑形膜袋33整理使之平顺环抱在墩柱钢管32上并用电工胶布缠绕“抱紧”;

28.c、通过锚杆静压桩工艺压入桩尖1、膜袋塑形单元3和中空锚杆桩2;

29.d、重复b、c至压桩结束,并达到设计要求的锚杆桩所需长度;

30.e、从锚杆桩的顶端的第二竖向贯穿孔22插入双柱塞注浆枪头,并采用袖阀管注浆工艺充填、挤扩塑形膜袋33,使之充分展开形成扩展体,参与共同受力;

31.f、其他执行锚杆静压桩相关规范规程。

32.本实用新型不局限于上述实施方式,不论在其形状或材料构成上作任何变化,凡是采用本实用新型所提供的结构设计,都是本实用新型的一种变形,均应认为在本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1