桩柱一体化竖向支承钢管立柱与基坑底板连接构造的制作方法

1.本实用新型涉及基坑工程技术领域,尤其是一种基坑中桩柱一体化竖向支承钢管立柱与基坑底板连接节点构造。

背景技术:

2.在设置内支撑系统的基坑工程中通常采用角钢格构柱作为竖向立柱,随着基坑开挖深度越来越深,支撑道数随之增加,当常规角钢格构柱承载力难以满足上部支撑及施工栈桥荷载要求时,可用钢管代替角钢格构柱作为竖向立柱。无论采用角钢或是钢管作为竖向立柱,都需要将立柱插入现浇钻孔灌注桩一定深度,通过临时的立柱和钻孔灌注桩共同形成竖向支承系统。但现浇钻孔灌注桩施工时易坍孔、混凝土需在水下进行浇筑,不仅桩体质量难以保证、还会对周边环境设施造成不利影响且养护时间较长,大大限制了在工期要求苛刻、环境保护要求高的基坑工程中的应用。另一方面,现浇钻孔灌注桩施工时需要泥浆护壁,施工过程需要排放大量的废弃泥浆,废弃的泥浆中含有化学分散剂和多种重金属,外运和处理成本很高,无法满足绿色生态城市建设的发展要求。

3.通过将钢管从地面插入基底一定深度形成桩柱一体化竖向支承体系,使其同时起到竖向立柱和立柱桩的作用,这样既节省了灌注桩成孔及桩身混凝土水下养护时间,缩短施工周期,又减小了泥浆排放,符合基坑工程可持续发展的要求。但由于钢管需穿越基础基坑底板,基坑底板范围内受到钢管的阻碍钢筋无法穿越。同时,钢管立柱在支撑拆除后需要在基坑底板面附近截断,在地下水丰富的软土地区,特别是基底有承压含水层的基坑工程中,保证钢管立柱与基坑底板相交节点处的止水效果至关重要。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种桩柱一体化竖向支承钢管立柱与基坑底板连接构造,保证了基坑底板钢筋与钢管立柱的可靠连接,进一步解决了连接节点处的地下水易发生渗漏的问题。

5.本实用新型的技术方案为:一种桩柱一体化竖向支承钢管立柱与基坑底板连接构造,钢衬板固定在钢管与基坑底板连接处的壁外,钢衬板的下部固定连接环板,基坑底板的底面钢筋通过连接环板与钢管连接;基坑底板的顶面与钢管相交处预留下凹的施工洞口;在施工洞口处截断钢管后,在施工洞口以及与基坑底板连接处的钢管内采用无收缩混凝土填实,无收缩混凝土比基坑底板的混凝土强度高一等级;基坑底板在施工洞口处受钢管阻断的顶面钢筋通过钢筋接驳器连接。

6.基于上述技术特征:钢衬板由数个弧形钢板拼接形成。

7.基于上述技术特征:钢衬板外焊接栓钉。

8.基于上述技术特征:钢衬板的外侧焊接外侧止水钢环板。

9.基于上述技术特征:当基坑底板的厚度≤1m时,基坑底板范围内的外侧止水钢环板为一道;当基坑底板的厚度>1m时,基坑底板范围内的外侧止水钢环板为二道。

10.基于上述技术特征:连接环板与钢衬板之间设置加劲板。

11.基于上述技术特征:施工洞口的洞口宽度满足扩出钢管的距离≥500mm。

12.基于上述技术特征:被截断后的钢管内侧焊接圆形止水钢板。

13.基于上述技术特征:圆形止水钢板位于钢管截断面以下50mm至100mm处。

14.本实用新型的技术解决方案主要分为两个部分。第一部分为基坑底板与钢管连接,基坑底板被钢管阻断的顶面钢筋待钢管截断后采用接驳器进行连接;底面钢筋通过焊接在钢管外壁钢衬板上的连接环板与钢管连接;同时在钢衬板外侧焊接栓钉,保证钢管与基坑底板间竖向传力。第二部分为连接处的防水构造,基坑开挖至基底标高后,在基坑底板范围内的钢管外壁的钢衬板上焊接环形的外侧止水钢环板,阻断沿钢管外壁的渗流路径;钢管截断后,清除钢管内的土体至基底标高,钢管内浇筑比基坑底板强度高一级的无收缩混凝土,并在截断面下钢管内壁设置圆形止水钢板,阻断沿钢管内壁的渗流通道。

15.采用上述技术方案,通过设置接驳器、加劲板和栓钉等保证了基坑底板钢筋的连接质量以及钢管与基坑底板的竖向传力可靠;通过在钢管外壁以及截断面下钢管内壁分别设置止水钢板,阻断了沿钢管壁的渗流路径,大大降低了渗漏风险。

附图说明

16.图1为本实用新型实例中桩柱一体化竖向支承体系示意图。

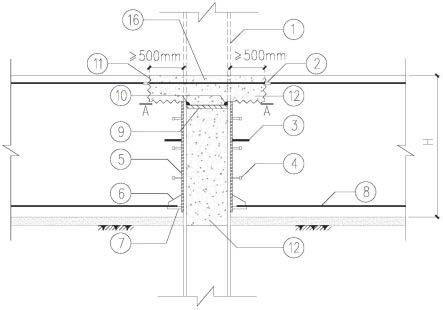

17.图2为本实用新型中钢管柱与基坑底板连接与防水节点构造示意图。

18.图3为本实用新型中图2中a-a剖面示意图。

19.图中的标号示意为:

20.1钢管,2钢筋接驳器,3外侧止水钢环板,4栓钉,5钢衬板,6加劲板,7连接环板,8底面钢筋,9圆形止水钢板,10角焊缝,11混凝土表面凿毛,12无收缩混凝土,13塞焊缝,14支撑体系,15基坑底板,16施工洞口。

具体实施方式

21.下面结合附图对本实用新型的具体实施方式作进一步详细说明。这些实施方式仅用于说明本实用新型,而并非对本实用新型的限制。

22.在本实用新型的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

24.此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

25.图1为本实用新型实例中桩柱一体化竖向支承系统示意图,钢管1既作为基坑竖向支承立柱,又用作竖向支承立柱桩,用以承受上部栈桥及支撑体系14的竖向荷载。基坑底板15以上的钢管1上部a作为竖向支承立柱,基坑底板15以下的钢管1下部b作为竖向支承立柱桩。

26.如图2和图3所示,一种桩柱一体化竖向支承钢管立柱与基坑底板连接构造,钢衬板5固定在钢管1与基坑底板15连接处的壁外,钢衬板5可由数弧形钢板拼接形成。钢衬板5外焊接栓钉4。

27.钢衬板5的下部固定连接环板7,连接环板7与钢衬板5之间设置加劲板6。基坑底板15的底面钢筋8通过连接环板7与钢管1连接;基坑底板15的顶面与钢管1相交处预留下凹的施工洞口16,施工洞口16的洞口宽度满足扩出钢管1的距离≥500mm,便于钢管1截断施工及基坑底板15的顶面钢筋连接。底板完成后在施工洞口16处截断钢管1。施工洞口16内采用无收缩混凝土12填实。与基坑底板15连接处的钢管1内采用无收缩混凝土12填实。无收缩混凝土12比基坑底板15的混凝土强度高一等级。

28.基坑底板15顶面被钢管1阻断的钢筋通过钢筋接驳器2连接。

29.被截断后的钢管1内焊接圆形止水钢板9。圆形止水钢板9位于钢管1截断面以下50mm至100mm处。

30.钢衬板5的外侧焊接外侧止水钢环板3。当基坑底板15的厚度h≤1m时,基坑底板15范围内的外侧止水钢环板3为一道;当基坑底板15的厚度h>1m时,基坑底板15范围内的外侧止水钢环板3为二道。

31.本实用新型的施工方法为:如图2所示,施工钢管1前,在基坑底板15标高范围内焊接数个弧形钢板,形成钢衬板5,并在钢衬板5外焊接栓钉4。基坑开挖至基底标高后,根据基坑底板15的底面钢筋8标高在钢衬板5上焊接连接环板7和加劲板6,并将底面钢筋8与连接环板7焊接。根据基坑底板15的厚度h在钢衬板5上设置一道或两道外侧止水钢环板3,钢管1的外侧止水钢环板3可分为四块。如图3所示,组成外侧止水钢环板3的相邻拼接板之间预留20mm的孔隙并采用塞焊缝13连接。基坑底板15施工时,在基坑底板15顶面钢管1周边预留施工洞口16,便于钢管1截断施工。

32.在基坑支撑拆除及地下室结构施工完成后,在基坑底板15顶面预留的施工洞口16内截断钢管1,并清除钢管1内的土体至基坑底板的垫层标高处,在钢管内浇筑比基坑底板15强度高一等级的无收缩混凝土12至截断面下50mm至100mm,并在钢管1内侧设置一道圆形止水钢板9,与钢管1内壁采用角焊缝10连接。被钢管1阻断的基坑底板的顶面钢筋通过钢筋接驳器2进行连接,将施工洞口16区域内混凝土表面凿毛后采用比基坑底板15强度高一等级的无收缩混凝土12将施工洞口16进行封闭。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1