一种破碎锤活塞杆的制作方法

1.本技术涉及破碎锤相关技术领域,尤其是涉及一种破碎锤活塞杆。

背景技术:

2.液压破碎锤的动力来源是挖掘机或装载机的泵站提供的压力油,它能在挖掘建筑物基础的作用中更有效地清理浮动的石块和岩石缝隙中的泥土。选用液压破碎锤的原则是根据挖掘机型号,作业的环境来选择最适合的液压破碎锤,而破碎锤的内部会设置有活塞杆,活塞杆是破碎锤能否正常使用的关键零件。

3.在现有技术中,大部分活塞杆都位于破碎锤的内部,使得工作人员在对破碎锤和活塞杆进行分离的时候,很难触碰到活塞杆,导致分离活塞杆很不方便。

技术实现要素:

4.为了解决大部分活塞杆都位于破碎锤的内部,使得工作人员在对破碎锤和活塞杆进行分离的时候,很难触碰到活塞杆,导致分离活塞杆的时候很不方便的问题,本技术提供一种破碎锤活塞杆。

5.本技术提供一种破碎锤活塞杆,采用如下的技术方案:

6.一种破碎锤活塞杆,包括破碎锤本体,所述破碎锤本体的内部设置有活塞杆,所述破碎锤本体的一侧设置有推动机构;

7.所述推动机构包括固定连接在破碎锤本体一侧的空心块,所述空心块的内部转动连接有螺纹杆,所述螺纹杆的外侧螺纹连接有螺纹环,所述螺纹环的外侧固定连接有滑块,所述破碎锤本体的一侧固定连接有限位杆,且所述滑块滑动连接在限位杆的外侧,所述破碎锤本体内部位于活塞杆上侧开设有第一空心槽,所述破碎锤本体的一侧开设有第二空心槽,且所述第二空心槽与第一空心槽相连通,所述破碎锤本体位于第一空心槽的内部设置有l形固定杆,且所述l形固定杆与螺纹环之间固定连接。

8.通过采用上述技术方案:推动机构可用于把活塞杆挤压到破碎锤本体的外侧,从而方便工作人员触碰到活塞杆,这使得工作人员在分离破碎锤本体和活塞杆的时候更加方便。

9.可选的,所述破碎锤本体的上侧固定连接有固定板,所述固定板的一侧固定连接有电机,且所述电机的输出轴通过联轴器与螺纹杆之间固定连接。

10.通过采用上述技术方案:电机可用于带动螺纹杆进行转动,使得工作人员在需要转动螺纹杆的时候更加方便,不行人们手动进行转动。

11.可选的,所述l形固定杆的外侧固定连接有加固杆,且所述加固杆与滑块之间固定连接。

12.通过采用上述技术方案:加固杆可通过滑块对l形固定杆起到加固的作用,使得l形固定杆在挤压活塞杆的时候,更加稳定不易出现断裂情况。

13.可选的,所述破碎锤本体的一侧固定连接有支撑块,所述支撑块的上侧固定连接

有固定块,所述螺纹杆转动连接在固定块的上侧。

14.通过采用上述技术方案:固定块可对螺纹杆的下侧起到支撑作用,使得螺纹杆与电机的连接更加稳定,不易脱离于电机。

15.可选的,所述破碎锤本体的内部开设有滑槽,且所述滑槽与第二空心槽相连通,所述l形固定杆的外侧固定连接有密封条,所述密封条滑动连接在滑槽的内部,所述l形固定杆的外侧固定连接有挡板。

16.通过采用上述技术方案:挡板位于第二空心槽的一侧,可用于挡住第二空心槽,使得异物不易对密封条造成损坏。

17.可选的,所述挡板的一侧设置有第一限位块,所述挡板远离第一限位块的一侧设置有第二限位块,且所述第一限位块和第二限位块均固定连接在破碎锤本体的一侧。

18.通过采用上述技术方案:第一限位块和第二限位块分别位于挡板的两侧,可对挡板起到限位作用,使得挡板不易因自身较长而出现形变的现象。

19.可选的,所述破碎锤本体的上侧固定连接有支撑杆,且所述支撑杆与固定板之间固定连接。

20.通过采用上述技术方案:支撑杆可对固定板起到支撑作用,使得固定板在破碎锤本体的上侧更加稳定,不易出现弯曲、断裂等现象。

21.可选的,所述电机的外侧设置有保护壳,且所述保护壳与固定板之间固定连接。

22.通过采用上述技术方案:保护壳可对电机起到保护的作用,使得电机不易被飞来的物品所砸坏,从而使得电机的使用寿命更长。

23.与现有技术相比,本技术的有益效果是:

24.1、本案中推动机构可挤压活塞杆进行移动,并把活塞杆挤压到破碎锤本体的外侧,从而方便工作人员触碰到活塞杆,并把活塞杆从破碎锤本体的内部抽离出来,这使得工作人员在分离破碎锤本体和活塞杆的时候更加方便。

25.2、本案中固定板可用于连接电机,使得电机能稳定在螺纹杆的上侧,电机可用于带动螺纹杆进行转动,使得工作人员在需要转动螺纹杆的时候更加方便,不行人们手动进行转动。

附图说明

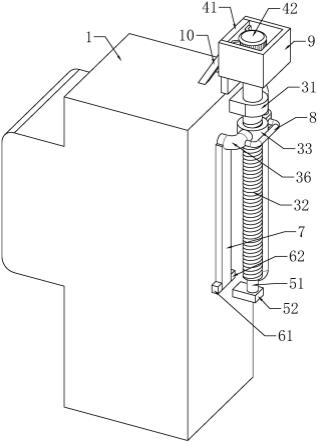

26.图1为本技术中的结构示意图;

27.图2为本技术中实施例中电机和滑块的结构示意图;

28.图3为本技术中的剖视结构示意图;

29.图4为本技术中实施例中加固杆和支撑杆的结构示意图。

30.附图标记说明:1、破碎锤本体;2、活塞杆;31、空心块;32、螺纹杆;33、螺纹环;34、滑块;35、限位杆;36、l形固定杆;37、第一空心槽;38、第二空心槽;41、固定板;42、电机;51、固定块;52、支撑块;61、第一限位块;62、第二限位块;7、挡板;8、加固杆;9、保护壳;10、支撑杆;111、密封条;112、滑槽。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.实施例:

33.本技术提供以下技术方案,请参阅图1-3,该破碎锤活塞杆包括破碎锤本体1,破碎锤本体1的内部设置有活塞杆2,破碎锤本体1的一侧设置有推动机构,推动机构可用于带动活塞杆2在破碎锤本体1的内部进行移动,使得工作人员在分离活塞杆2和破碎锤本体1的时候,将会更加方便,推动机构包括固定连接在破碎锤本体1一侧的空心块31,空心块31的内部转动连接有螺纹杆32,螺纹杆32的外侧螺纹连接有螺纹环33,空心块31可用于放置螺纹杆32,使得螺纹杆32能稳定在破碎锤本体1的一侧,并顺利的进行转动,螺纹杆32可用于连接螺纹环33,并在转动时带动螺纹环33进行移动,螺纹环33的外侧固定连接有滑块34,破碎锤本体1的一侧固定连接有限位杆35,且滑块34滑动连接在限位杆35的外侧,滑块34可用于连接螺纹环33和限位杆35,使得限位杆35能顺利的对螺纹环33进行限位,限位杆35可通过滑块34对螺纹环33起到限位作用,使得螺纹杆32在转动时,螺纹环33不会一起进行转动,而是能够顺利的进行移动,同时也不需人们手动对螺纹环33进行限位,更加方便。

34.此外,破碎锤本体1内部位于活塞杆2上侧开设有第一空心槽37,破碎锤本体1的一侧开设有第二空心槽38,且第二空心槽38与第一空心槽37相连通,破碎锤本体1位于第一空心槽37的内部设置有l形固定杆36,且l形固定杆36与螺纹环33之间固定连接,第一空心槽37的内部可用于放置l形固定杆36,使得l形固定杆36能位于活塞杆2的上侧,而通过设置的第二空心槽38,则可使得l形固定杆36能有一定的空间进行移动,l形固定杆36可被螺纹环33带动进行移动,当l形固定杆36在移动时便可挤压活塞杆2进行移动,直至把活塞杆2挤压到破碎锤本体1的外侧,从而方便工作人员触碰到活塞杆2,并把活塞杆2从破碎锤本体1的内部抽离出来,这使得工作人员在分离破碎锤本体1和活塞杆2的时候更加方便。

35.请参阅图1-2,破碎锤本体1的上侧固定连接有固定板41,固定板41的一侧固定连接有电机42,且电机42的输出轴通过联轴器与螺纹杆32之间固定连接,固定板41可用于连接电机42,使得电机42能稳定在螺纹杆32的上侧,电机42可用于带动螺纹杆32进行转动,使得工作人员在需要转动螺纹杆32的时候更加方便,不行人们手动进行转动。

36.请参阅图4,l形固定杆36的外侧固定连接有加固杆8,且加固杆8与滑块34之间固定连接,加固杆8可用于连接l形固定杆36和滑块34,并通过滑块34对l形固定杆36起到加固的作用,使得l形固定杆36在挤压活塞杆2的时候,更加稳定,不易出现断裂、损坏的情况。

37.请参阅图1和图3,破碎锤本体1的一侧固定连接有支撑块52,支撑块52的上侧固定连接有固定块51,螺纹杆32转动连接在固定块51的上侧,支撑块52可用于支撑固定块51,使得固定块51能稳定在螺纹杆32的下侧,而固定块51则可对螺纹杆32的下侧起到支撑作用,使得螺纹杆32与电机42的连接更加稳定,不易脱离于电机42。

38.此外,破碎锤本体1的内部开设有滑槽112,且滑槽112与第二空心槽38相连通,l形固定杆36的外侧固定连接有密封条111,密封条111滑动连接在滑槽112的内部,密封条111可对第二空心槽38起到密封的作用,使得破碎锤本体1内部用于驱动活塞杆2的液体或气体不易通过第二空心槽38脱离于破碎锤本体1,而通过开设的滑槽112,使得密封条111有一定的空间进行移动,从而使得l形固定杆36能顺利的进行移动,l形固定杆36的外侧固定连接有挡板7,挡板7可在破碎锤本体1的一侧进行滑动,且挡板7位于第二空心槽38的一侧,可用于挡住第二空心槽38以及保护密封条111,使得异物不易对密封条111造成损坏。

39.请参阅图1-2,挡板7的一侧设置有第一限位块61,挡板7远离第一限位块61的一侧

设置有第二限位块62,且第一限位块61和第二限位块62均固定连接在破碎锤本体1的一侧,第一限位块61和第二限位块62分别位于挡板7的两侧,可对挡板7起到限位作用,使得挡板7不易因自身较长而出现形变的现象,从而使得挡板7能稳定的挡住第二空心槽38。

40.此外,破碎锤本体1的上侧固定连接有支撑杆10,且支撑杆10与固定板41之间固定连接,支撑杆10可对固定板41起到支撑作用,使得固定板41在破碎锤本体1的上侧更加稳定,不易出现弯曲、断裂等现象,从而电机42也能更加稳定,电机42的外侧设置有保护壳9,且保护壳9与固定板41之间固定连接,保护壳9可对电机42起到保护的作用,使得电机42不易被飞来的物品所砸坏,从而使得电机42的使用寿命更长。

41.本技术实施例的破碎锤活塞杆的实施原理为:当工作人员需要对破碎锤本体1和活塞杆2进行分离的时候,首先启动电机42,电机42的输出轴会带动螺纹杆32进行转动,同时螺纹杆32会带动螺纹环33进行移动,螺纹环33则会带动滑块34和l形固定杆36一起进行移动,此时滑块34会在限位杆35的外侧进行滑动,而限位杆35则会通过滑块34对螺纹环33起到限位作用,使得螺纹环33能在螺纹杆32的外侧顺利的进行移动,与此同时l形固定杆36则会在第二空心槽38的内部进行移动,并对活塞杆2进行挤压,使得活塞杆2发生移动,当l形固定杆36持续进行移动时,便能够对活塞杆2持续进行挤压移动,从而使得活塞杆2能被挤压到破碎锤本体1的外侧,此时工作人员便能触碰到活塞杆2,并把活塞杆2从破碎锤本体1的内部抽离出来,这使得工作人员在分离破碎锤本体1和活塞杆2的时候更加方便,至此即可解决大部分活塞杆2都位于破碎锤本体1的内部,使得工作人员在对破碎锤本体1和活塞杆2进行分离的时候,很难触碰到活塞杆2,导致分离活塞杆2的时候很不方便的问题。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1