一种液压上顶式不锈钢双向止水闸门的制作方法

1.本实用新型涉及止水闸门技术领域,尤其涉及一种液压上顶式不锈钢双向止水闸门。

背景技术:

2.目前,国内市政、环保、电力、给排水、污水处理、泵站、渠道排灌等工程的进、出水口,通常采用安装不锈钢闸门来达到止水的目的,目前的横拉式钢制平板闸门,配备的是集成式液压启闭机,原来的功能是非雨时阻断湖水进入箱涵,当雨季大雨,湖水位上升时,开启此闸门,进行防汛排涝,但是现有的闸门存在漏水现象,箱涵内的污水有时泄漏到了湖中,造成环境污染,在闸门的箱涵一边,存在污泥淤积的现象。该闸门还存在故障率高,有时在大雨急需排涝时,闸门不能开启,给防汛排涝造成加大的安全隐患。

3.因此,有必要提供一种新的液压上顶式不锈钢双向止水闸门解决上述技术问题。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种液压上顶式不锈钢双向止水闸门。

5.本实用新型提供的液压上顶式不锈钢双向止水闸门包括顶升油缸、门页结构、边板以及面板,所述边板正面以及背面分别设置有一组面板,边板两侧分别设置有一组门页结构,门页结构下方设置有顶升油缸。

6.优选的,所述边板上表面两端分别设置有一组固定板,固定板下表面固定连接于边板上表面,固定板侧表面开设有若干组螺纹孔,且边板内部设置有若干组纵梁与横梁,每组纵梁与横梁呈十字交叉设置,每组纵梁与横梁两端分别固定连接于边板内壁。

7.优选的,所述面板上之间设置有若干组筋板,筋板下表面固定连接于边板上表面,筋板两端固定连接于两组面板相对一侧,面板两侧分别设置一组门页密封垫板与底槛压板,门页密封垫板设置于底槛压板上方,且门页密封垫板一侧固定连接于面板一侧,门页密封垫板另一侧设置有门页密封板,底槛压板一侧固定连接于面板一侧,底槛压板另一侧设置有底槛密封板,门页密封垫板与底槛压板内壁分别设置有两组挡板,挡板侧表面设置有滑块,滑块外表面开设有若干组螺纹孔,螺纹孔内部设置有螺栓。

8.优选的,所述门页结构包括侧板、油缸安装板、环板、支座外筋加强板以及支座内筋加强板,所述侧板设置有两组,侧板一侧设置有支座内筋加强板,且两组侧板一侧固定连接于支座内筋加强板一侧,两组侧板之间设置有油缸安装板。

9.优选的,所述油缸安装板上表面开设有安装孔,顶升油缸顶出端穿过油缸安装板上表面所开设的安装孔延伸至油缸安装板上表面,油缸安装板上表面以及下表面分别设置有一组环板,两组环板套设于顶升油缸顶出端外表面,且顶升油缸顶出端延伸至油缸安装板上表面的一端外表面套设有螺母。

10.优选的,所述支座内筋加强板侧表面开设若干组螺纹孔,支座内筋加强板一侧贴合于固定板侧表面,固定板远离支座内筋加强板一侧设置有支座外筋加强板,支座外筋加

强板侧表面开设有若干组螺纹孔,支座内筋加强板侧表面所开设的螺纹孔内部设只有螺纹杆,螺纹杆一端穿支座外筋板侧表面与固定板侧表面以及支座外筋加强板侧表面所开设的螺纹孔延伸支座外筋加强板一侧。

11.与相关技术相比较,本实用新型提供的液压上顶式不锈钢双向止水闸门具有如下有益效果:通过设置有门页密封板、门页密封垫板、底槛密封板以及底槛压板,门页密封垫板起到了固定门页密封板的作用,而门页密封板防止泄露,增加了密封性,底槛压板起到了固定连接底槛密封板与面板的作用,底槛密封板防止泄露,增加了密封性,有效的降低了箱涵内的污水有时泄漏到了湖中,造成环境污染的可能性。

12.通过设置有顶升油缸,上顶式液压方式,可实现闸门上开,利用闸底出来的高水头压力将淤泥冲走,同时启闭机露出地面的高度可以达到最短,占地也较少,对景观不会造成影响,上顶式液压启闭方式将油缸布置在闸门的两端,闸门的横梁不被打断破坏,增加了闸门的刚性,减少材料的应用,节约材料,有效的提高了防汛排涝的安全性。

附图说明

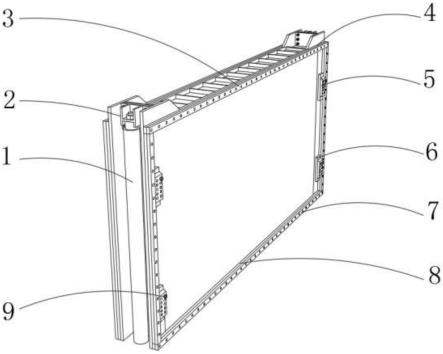

13.图1为本实用新型提供的液压上顶式不锈钢双向止水闸门的一种较佳实施例的结构示意图;

14.图2为本实用新型所示的边板内部的结构示意图;

15.图3为本实用新型所示的门页结构的结构示意图;

16.图4为本实用新型所示的门页结构分解的结构示意图。

17.图中标号:1、顶升油缸;2、门页结构;3、门页密封板;4、门页密封垫板;5、滑块;6、挡板;7、底槛密封板;8、底槛压板;9、螺栓;10、侧板;11、固定板;12、油缸安装板;13、环板;14、支座外筋加强板;15、支座内筋加强板;16、边板;17、面板;18、筋板;19、纵梁;20、横梁。

具体实施方式

18.下面结合附图和实施方式对本实用新型作进一步说明。

19.请结合参阅图1、图2、图3和图4,其中,图1为本实用新型提供的液压上顶式不锈钢双向止水闸门的一种较佳实施例的结构示意图,包括顶升油缸1、门页结构2、边板16以及面板17,边板16正面以及背面分别设置有一组面板17,面板17起到保护边板16内部结构的作用,边板16两侧分别设置有一组门页结构2,门页结构2下方设置有顶升油缸1,在门页结构2以及顶升油缸1的作用下方便将闸门打开。

20.在具体实施过程中,如图1、图2、图3和图4所示,其中,边板16上表面两端分别设置有一组固定板11,固定板11下表面固定连接于边板16上表面,固定板11侧表面开设有若干组螺纹孔,且边板16内部设置有若干组纵梁19与横梁20,每组纵梁19与横梁20呈十字交叉设置,每组纵梁19与横梁20两端分别固定连接于边板16内壁,上顶式液压启闭方式将油缸布置在闸门的两端,闸门的横梁20与纵梁19不被打断破坏,增加了闸门的刚性,增加了结构强度,可以减少材料的应用,节约材料。

21.其中,面板17上之间设置有若干组筋板18,筋板18下表面固定连接于边板16上表面,筋板18两端固定连接于两组面板17相对一侧,筋板18起到了固定面板17与边板16的作用,加强了面板17与边板16之间的连接强度,面板17两侧分别设置一组门页密封垫板4与底

槛压板8,门页密封垫板4设置于底槛压板8上方,且门页密封垫板4一侧固定连接于面板17一侧,门页密封垫板4另一侧设置有门页密封板3,门页密封垫板4起到了固定门页密封板3的作用,而门页密封板3防止泄露,增加了密封性,底槛压板8一侧固定连接于面板17一侧,底槛压板8另一侧设置有底槛密封板7,底槛压板8起到了固定连接底槛密封板7与面板17的作用,底槛密封板7防止泄露,增加了密封性,门页密封垫板4与底槛压板8内壁分别设置有两组挡板6,挡板6侧表面设置有滑块5,滑块5外表面开设有若干组螺纹孔,螺纹孔内部设置有螺栓9,螺栓9起到固定滑块5与挡板6的作用,滑块5减少了闸门开启时对门页密封板3与底槛密封板7的磨损。

22.其中,门页结构2包括侧板10、油缸安装板12、环板13、支座外筋加强板14以及支座内筋加强板15,所述侧板10设置有两组,侧板10一侧设置有支座内筋加强板15,且两组侧板10一侧固定连接于支座内筋加强板15一侧,两组侧板10之间设置有油缸安装板12,油缸安装板12上表面开设有安装孔,顶升油缸1顶出端穿过油缸安装板12上表面所开设的安装孔延伸至油缸安装板12上表面,油缸安装板12上表面以及下表面分别设置有一组环板13,两组环板13套设于顶升油缸1顶出端外表面,且顶升油缸1顶出端延伸至油缸安装板12上表面的一端外表面套设有螺母,螺母使得顶升油缸1固定在油缸安装板12上表面所开设的安装孔内部,方便拆卸顶升油缸1更换以及维修。

23.其中,支座内筋加强板15侧表面开设若干组螺纹孔,支座内筋加强板15一侧贴合于固定板11侧表面,固定板11远离支座内筋加强板15一侧设置有支座外筋加强板14,支座外筋加强板14侧表面开设有若干组螺纹孔,支座内筋加强板15侧表面所开设的螺纹孔内部设只有螺纹杆,螺纹杆一端穿支座外筋板18侧表面与固定板11侧表面以及支座外筋加强板14侧表面所开设的螺纹孔延伸支座外筋加强板14一侧,螺纹杆与螺母的相互配合使用使得顶出油缸顶出端通过油缸安装板12、支座外筋加强板14以及支座内筋加强板15相互配合使用固定在固定板11侧表面。

24.本实用新型提供的工作原理如下:门页密封垫板4起到了固定门页密封板3的作用,而门页密封板3防止泄露,增加了密封性,底槛压板8起到了固定连接底槛密封板7与面板17的作用,底槛密封板7防止泄露,增加了密封性,顶升油缸1固定在油缸安装板12上表面所开设的安装孔内部,螺纹杆与螺母的相互配合使用使得顶出油缸顶出端通过油缸安装板12、支座外筋加强板14以及支座内筋加强板15相互配合使用固定在固定板11侧表面,方便拆卸顶升油缸1更换以及维修,采用双点上顶式液压启闭方式,有效的解决了污泥淤积与现场上开式闸门启闭高度不够的统一,避免了原来闸门采用横拉开启方式,使得闸门启闭机的高度低于地面以下,造成了污泥淤积,上顶式液压方式,可实现闸门上开,利用闸底出来的高水头压力将淤泥冲走,同时启闭机露出地面的高度可以达到最短,占地也较少,对景观不会造成影响。同时上顶式液压启闭方式将油缸布置在闸门的两端,闸门的横梁20不被打断破坏,增加了闸门的刚性,可以减少材料的应用,节约材料,上顶式液压启闭方式,开闸门时是油缸的无杆腔工作,关闸时是油缸的有杆腔工作,出力的大小方向与闸门的开启、关闭方向一致,油缸可以设计小一点,有利于油缸的工况,延长油缸的工作寿命。

25.本实用新型中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

26.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在

其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1