基坑装配式内支撑的通用构件的制作方法

1.本实用新型属于建筑结构工程技术领域,特别是涉及一种基坑装配式内支撑的通用构件。

背景技术:

2.在建筑工程施工之前在基础设计位置按基底标高和基础平面尺寸开挖土坑,即为基坑,基坑必须保证坑壁变形,避免坍塌,保证施工人员的安全以及整个施工过程的稳定型,今年来我国的城市化建设飞速发展,建筑群的体量越来越大,一座座高楼拔地而起,基坑也越挖深,越挖越大,对支撑的支护要求增高,难度也加大。

3.目前的基坑基本上采用现浇的钢筋混凝土内支撑,现浇钢筋混凝土内支撑的缺点是,施工工期长,随着基坑完工后,需全部凿去全部的支撑结构,不但浪费材料,而且对环境造成极大的破坏。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型旨在提供一种基坑装配式内支撑的通用构件,能够用作水平梁和竖向柱,基坑完工之后,拆除通用件,可重复使用。

5.为实现上述目的,本实用新型提供了一种基坑装配式内支撑的通用构件,包括多个本体,所述本体的两端均设置有连接件,相邻的所述本体相对应的连接件之间通过固定件固定后形成用于水平梁使用或竖向柱使用的通用件,所述本体包括内环管和外包层,所述外包层包裹在所述内环管的外侧,所述端板设置于外包层的外部。

6.优选的是,所述外包层为环型圆钢板。

7.优选的是,所述连接件为带螺栓孔的法兰板。

8.优选的是,所述法兰板为法兰连接环型钢板。

9.优选的是,所述固定件为螺栓。

10.优选的是,所述内环管为高强预应力混凝土空心环型管。

11.优选的是,所述内环管内设置有预应力钢筋,所述预应力钢筋采用低松弛螺旋槽钢棒。

12.优选的是,所述内环管的混凝土等级不小于c60。

13.优选的是,所述连接件的外端面与所述本体的端面相持平,当相邻的所述连接件之间通过固定件固定后,相邻的所述本体的端面相抵触。

14.优选的是,所述法兰板包括用于固定于所述外层的环型臂和垂直设置于所述环型臂边缘的端板,所述端板上环形阵列多个螺栓孔。

15.与现有技术相比,通过本实用新型的实施,达到了以下明显的技术效果:

16.本实用新型的通用件的外包层,既可提高结构构件的抗拉和抗压承载力,又可以保护构件在运输途中不易破坏;采用法兰板之间通过螺栓机械连接,既可做到刚性连接,又拆装方便;内采用高强度预应力混凝土环形管,既减少混凝土的用量,有提高了混凝土的抗

压强度。当二种材料结合在一起即钢管混凝土构件,受压时形成了三向应力,又可大大提高构件的抗压能力;受拉时,预应力和钢管能充分发挥构件的抗拉作用。采用这种高强度预应力钢管构件还减轻了构件的自重,节省了材料。

17.以下将结合附图对本实用新型的构思及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

附图说明

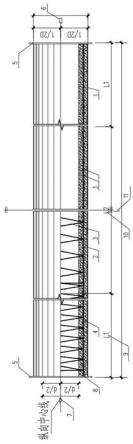

18.图1是本实用新型一实施例一种基坑装配式内支撑的通用构件的结构示意图;

19.图2是本实用新型一实施例一种基坑装配式内支撑的通用构件的截面图;

20.图3是本实用新型一实施例一种基坑装配式内支撑的通用构件的连接件的结构示意图。

21.图中标号为:1、外包层,2、预应力钢筋,3、螺栓箍筋,4、内环管,内环管5、连接件,6-通用件外径,7-通用件的心内径,8、预应力张拉锚固端,9、两端螺栓加强箍范围,10、中间螺栓箍范围,11、通用件的长度。

具体实施方式

22.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

23.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图示中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

24.一种基坑装配式内支撑的通用构件,包括多个本体,所述本体的两端均设置有连接件,相邻的所述本体相对应的连接件5之间通过固定件固定后形成用于水平梁使用或竖向柱使用的通用件,所述本体包括内环管4和外包层1,所述外包层1包裹在所述内环管4的外侧,所述端板设置于外包层1的外部。

25.本技术在具体实施时,所述通用件的直径不小于600mm,所述连接件的厚度不小于20mm,当固定件将相邻的所述本体相对应的连接件固定将其装配后,形成通用件,根据基坑的使用需求,选择为水平梁或竖向柱进行使用。

26.优选的是,所述连接件5的外端面与所述本体的端面相持平,当相邻的所述连接件5之间通过固定件固定后,相邻的所述本体的端面相抵触。

27.优选的是,所述外包层1为环型圆钢板。

28.本技术在具体实施时,所述外包层的厚度可由计算决定,通常取6mm,直径可取600mm~1200mm,一般取800mm。

29.优选的是,所述连接件5为带螺栓孔的法兰板。

30.本技术在具体实施例,所述法兰板的厚度不小于20mm。

31.再具体地是,所述法兰板的厚度取20~40mm,一般取25mm。

32.优选的是,所述法兰板为法兰连接环型钢板。

33.优选的是,所述法兰板包括用于固定于所述外层的环型臂和垂直设置于所述环型臂边缘的端板,所述端板上环形阵列多个螺栓孔。

34.本技术在具体实施时,所述端板的直径不小于760mm,螺栓孔直径取22.5~29.5mm。

35.再具体地是,螺栓孔直径取25.5mm。

36.优选的是,所述固定件为螺栓。

37.本技术在具体实施时,螺栓长度为21mm~28mm。

38.再具体地是,所述螺栓长度取24mm。

39.优选的是,所述内环管4为高强预应力混凝土空心环型管。

40.优选的是,所述内环管4内设置有预应力钢筋2,所述预应力钢筋2采用低松弛螺旋槽钢棒。

41.优选的是,所述内环管4内设置有螺栓箍筋3。

42.优选的是,所述内环管4的混凝土等级不小于c60。

43.本技术在具体实施时,高强混凝土可取c60~c120,通长取c80,壁厚可由计算确定,一般可取150mm,内空心直径可达500mm。预应力钢筋可选低松弛螺栓槽钢棒,直径和数量可由计算确定,直径12.6~22mm,一般取18,根数32根。

44.本实用新型的通用件的外包层,既可提高结构构件的抗拉和抗压承载力,又可以保护构件在运输途中不易破坏;采用法兰板之间通过螺栓机械连接,既可做到刚性连接,又拆装方便;内采用高强度预应力混凝土环形管,既减少混凝土的用量,有提高了混凝土的抗压强度。当二种材料结合在一起即钢管混凝土构件,受压时形成了三向应力,又可大大提高构件的抗压能力;受拉时,预应力和钢管能充分发挥构件的抗拉作用。采用这种高强度预应力钢管构件还减轻了构件的自重,节省了材料。

45.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的公开范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述公开构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

46.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1