移动式膜结构基础的制作方法

1.本实用新型属于气膜建筑技术领域,具体涉及一种应用于气膜建筑的固定基础。

背景技术:

2.为了响应环保政策,所有的填埋场、料场、临时堆场、集训营和帐篷等都需要进行封闭后才能够使用,而在此过程中,很多临时性建筑都是使用一段时间后,就要搬迁移动,其中,基础搬运就是个大难题,因为基础一般都是混凝土,而混凝土体积大,重量重,搬运成本非常高,有的还没法搬运,就造成了大量的混凝土留在了地下,既造成了施工成本的增加,又给土壤造成了固体废弃物污染。例如,在专利号2019111854573、专利名称为适用于高原冻土的气膜基础结构及其施工方法的专利申请中,公开的是一种固定式基础,后期拆卸就会面临上述问题;在专利号2018219070137、专利名称为用于气膜建筑施工的拉力调整结构和气膜建筑基础的专利申请中,公开的也是一种固定式基础,后期的拆卸也会面临上述问题。

3.为了适应拆卸式建筑的需求,气膜建筑应用而生,气膜建筑是采用高强度柔性薄膜材料为外壳,配备一套智能化的机电设备,在气膜建筑内部提供正压空气,进而把建筑主体支撑起来的一种建筑结构。在施工时,将膜材四周固定于地面基础结构上,形成封闭的空间,利用供风系统让室内气压上升到一定压力后,使屋顶内外产生压力差来抵抗外力,由于利用气压来支撑,无需任何梁、柱,所以可得到更大的完全净空的建筑空间。

4.气膜建筑因为存在室内正压,所以基础承受气压的上拔力,基础自重需要抵抗结构上拔力,同时还需要有良好的整体密封性,防止室内正压空气快速泄漏造成气膜建筑失压从而影响安全。但是现有气膜基础一般采用钢筋混凝土结构,需要现场浇筑,因为施工工艺原因多出现气密性不好,存在漏气问题;以及混凝土开挖浇筑养护需要大量的人工,同时养护周期长,影响环保建筑施工周期,同时很多地方开挖受限,放大脚无法满足,增加施工难度。另外,这样的结构施工周期长,不利于气膜建筑的快速建造;尤其对于临时性气膜建筑,钢混结构养护周期无法满足应急需要,从而制约了气膜建筑的应用。

技术实现要素:

5.为解决现有气膜建筑基础存在的重量大、体积大、搬运成本高、施工成本高、易造成废弃物残留的技术问题,本实用新型提供了一种移动式的气膜结构基础,整体轻便简洁,可重复利用,可就地取材,搬运方便。

6.为实现上述目的,本实用新型所采用的技术方案为:移动式膜结构基础,包括顶面板和底面板,顶面板与底面板的一侧通过第一侧板盖合,顶面板与底面板的另一侧通过第二侧板盖合,顶面板与底面板的背面通过第三侧板盖合。

7.底面板的正面侧通过多个合页与盖板的底部铰接,盖板的顶部两侧均布置有插销装置,插销装置包括套筒,套筒内横向穿装有l型锁销,顶面板的正面侧布置与插销装置相匹配的锁筒。在合页的作用下,盖板可绕铰接处转动,盖板向外侧旋转并至极限位置,方便

向基础内填料,盖板向内侧旋转并将整个基础盖合后,通过两侧的插销装置将盖板锁定,完成整个基础的封口。

8.顶面板的顶部与工字钢的底板固定,工字钢的底板与顶板之间通过中间板相连,顶板由中间板分割为第一连接板和第二连接板,第一连接板与l型钢的横板固定,第一连接板与横板上开有多个螺纹孔,每个螺纹孔内均螺纹连接有螺栓,螺栓的顶部穿过螺纹孔后通过螺母锁止,第二连接板上固定有u型卡,u型卡通过螺纹锁杆与u型锁件相连,u型锁件的顶部与钢丝绳相连。基础固定后,通过钢丝绳与气膜建筑相连,以实现整个气膜建筑的固定。

9.底面板的长度与顶面板的长度一致,底面板的宽度大于顶面板的宽度,第一侧板的正面侧为第一斜面,第二侧板的正面侧为第二斜面,第一斜面与第二斜面的倾斜角度相同。倾斜布置的盖板能够增加整个基础的摩擦力,保证基础能够提供足够的牵制力,避免气膜结构晃动和被掀起。

10.第一侧板的外侧面设有第一凹槽,第二侧板的外侧面设有第二凹槽,在将基础埋入地下后,第一凹槽和第二凹槽能够增加与土壤的接触面积,提高基础的牵制力。

11.其中,作为优选的,u型卡固定在第二连接板的中部,保证气膜建筑的稳定性。

12.本实用新型与现有技术相比,具体有益效果体现在;

13.一、本实用新型为移动式基础,在使用时,在基础的空腔内填充土或者废弃材料,增加基础自重,将基础埋入地下,并通过钢丝绳与气膜建筑相连,在基础的牵引作用下,将气膜建筑固定,在不使用时,将打开封板,将基础内的填充物取出,基础的重量大大降低,搬运基础的过程中,载重降低,可就地取材,节约了材料成本,实现资源节约,不会对土壤造成污染。

14.二、本实用新型多采用焊接结构,基础部件均在厂内焊接,焊接完成后的基础从工厂运输至施工场所,缩短了施工周期,也可随气膜建筑本体一同拆装、打包、转移,可适用于广场、公园、填埋场临时封闭、集训营等临时场所,可广泛推广应用。

附图说明

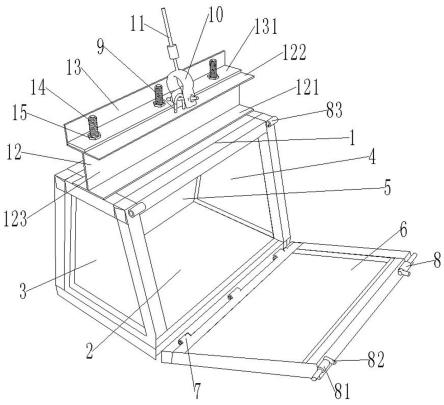

15.图1为本实用新型的结构示意图。

16.图中,1为顶面板,2为底面板,3为第一侧板,31为第一凹槽,4为第二侧板,5为第三侧板,6为盖板,7为合页,8为插销装置,81为套筒,82为l型锁销,83为锁筒,9为u型卡,10为u型锁件,11为钢丝绳,12为工字钢,121为底板,122为顶板,123为中间板,13为l型钢,131为横板,14为螺栓,15为螺母。

具体实施方式

17.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.如图1所示,移动式膜结构基础,包括顶面板1和底面板2,顶面板1与底面板2的一侧焊接第一侧板3,顶面板1与底面板2的另一侧焊接第二侧板4,顶面板1与底面板2的背面焊接第三侧板5。

19.底面板2的正面侧通过多个合页7与盖板6的底部铰接,盖板6的顶部两侧均布置有插销装置8,插销装置8包括套筒81,套筒81内横向穿装有l型锁销82,l型锁销82的把手置于内侧,l型锁销82的横向外露端头朝向外侧布置,顶面板1的正面侧布置与插销装置8相匹配的锁筒83。在合页7的作用下,盖板6可绕铰接处转动,盖板6向外侧旋转并至极限位置,方便向基础内填料,盖板6向内侧旋转并将整个基础盖合后,插销装置8分别插入对应侧的锁筒83内,盖板6锁定在基础上,完成整个基础的封口。

20.顶面板1的顶部与工字钢12的底板121采用满焊连接,增强基础的抗剪能力。工字钢12的底板121与顶板122之间通过中间板123相连,顶板122由中间板123分割为第一连接板和第二连接板,第一连接板与l型钢13的横板131焊接固定,第一连接板与横板131上开有多个螺纹孔,每个螺纹孔内均螺纹连接有螺栓14,螺栓14的顶部穿过螺纹孔后通过螺母15锁止;螺栓14采用普通的螺栓14,可与其他的牵引机构相连,以实现气膜建筑的固定,螺栓14采用地脚螺栓14,可实现基础的进一步固定,保证基础的连接稳定性。第二连接板上固定有u型卡9,u型锁件10套在u型卡9上后,螺纹锁杆的一端依次穿过u型卡9和u型锁件10,螺纹锁杆的一端通过螺母15锁定,螺纹锁杆的另一端也通过螺母15锁定。u型锁件10的顶部与钢丝绳11的一端相连,钢丝绳11的另一端与气膜建筑相连。基础固定后,通过钢丝绳11与气膜建筑相连,以实现整个气膜建筑的固定。

21.底面板2的长度与顶面板1的长度一致,底面板2的宽度大于顶面板1的宽度,第一侧板3的正面侧为第一斜面,第二侧板4的正面侧为第二斜面,第一斜面与第二斜面的倾斜角度相同。整个基础的底面面积大于顶面面积,整个基础为上小下大结构,将整个基础埋入地下,整个基础不易被拉出,增大牵制力。

22.第一侧板3的外侧面设有第一凹槽31,第二侧板4的外侧面设有第二凹槽,在将基础埋入地下后,第一凹槽31和第二凹槽能够增加与土壤的接触面积,提高基础的牵制力。

23.其中,作为优选的,u型卡9固定在第二连接板的中部,保证气膜建筑的稳定性。

24.本实用新型的安装过程为:首先在工厂内将整个基础预制完成,在施工现场同步开挖预埋沟,将基础运输至预埋沟,将插销装置8的l型锁销82从锁筒83抽出,向下旋转盖板6,将开挖出的土方填入预制基础内,向上旋转盖板6,l型锁销82插入至锁筒83内,以增加基础自重,将基础放入预埋沟内,并填土夯实,通过u型锁件10、钢丝绳11与气膜建筑相连,以实现气膜建筑的固定。在拆除气膜结构时,将预制基础拆出,打开插销装置8,盖板6向下旋转,将基础内的土卸出,减轻整个基础的重量,方便基础的转运。这种安装方式能够提高基础的稳定性,还节约了土方外运的成本,原填充材料可就地回填,整体造价大大降低。

25.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1