一种提高水平承载力的虚拟扩径螺旋叶片钢管桩的制作方法

1.本实用新型涉及太阳能电站基础工程技术领域,特别是涉及一种提高水平承载力的虚拟扩径螺旋叶片钢管桩。

背景技术:

2.目前随着“双碳”的提出和落实,“十四五”时期,我国生态文明建设进入了以低碳为重点战略方向、推动减污降碳协同增效、促进经济社会发展全面绿色转型、实现生态环境质量改善由量变到质变的关键时期。地面太阳能电站作为绿色清洁能源的重要支撑力量得到了快速发展,选择将太阳能电站建设在沙漠地区既能有效的发展清洁能源,还能起到治沙的作用。由于沙漠地区土质疏松,多为细砂层,且场区高低不平,往往需要经过场地平整才能适应地面光伏支架的安装,细砂层及经过扰动的场地表土层天然水平抗力系数较低,常规小直径螺旋钢管桩水平承载力较低,难以满足设计承载力需求,此种地质下较为经济的螺旋钢管桩不再适用,只能更改为微孔灌注混凝土桩。

3.微孔灌注桩虽然可以有效提高水平承载力,但是在基础施工过程中存在诸多不便,预扩孔的过程中需要大量施工用水及混凝土湿作业浇筑基础,且也会增加整体经济成本;若减小光伏支架间距,由于沙漠地区组件角度比较高,该做法会增加支架含钢量。使得螺旋钢管桩在沙漠地区应用受到局限性。

4.中国实用新型专利cn206376257u,公开日期2017.08.04.公开了一种螺旋地锚,包括螺杆、连续螺纹叶片、螺旋大叶片,通过连续螺纹叶片和螺旋大叶片的组合提高螺旋地锚基础的承载力。但是这种结构设计,只能有效提高基础的纵向承载力,提升抗压和抗拔能力。对于水平承载力而言,增大叶片并没有改变桩身材料的抗剪强度或者显著提高桩身的抗侧向变形能力,因此,此种结构设计并提高基础的水平承载力的效果有限,依然难以在沙漠地区使用。

技术实现要素:

5.在上述背景下,本实用新型提出一种提高水平承载力的虚拟扩径螺旋叶片钢管桩,包括钢管、螺旋叶片部、扩大直径螺旋叶片部,螺旋叶片部固定安装在钢管上入土端一侧,扩大直径螺旋叶片部固定安装在钢管上地面端一侧,所述扩大直径螺旋叶片部的周边还设有轴向加固板。

6.本实用新型的构思在于:基础的水平承载力由桩身材料的抗剪强度和桩身的抗侧向变形能力决定,通过在扩大直径螺旋叶片部的周边还设置轴向加固板,增强了螺旋叶片钢管桩的轴向连接强度,提高了桩身的抗侧向变形能力,提升了基础的水平承载力。

7.优选的,所述轴向加固板使用的是钢板,所述钢板与扩大直径螺旋叶片部焊接方式连接。

8.优选的,所述钢板数量为4块,等间隔设置在扩大直径螺旋叶片部的圆周方向上。钢板的宽度为50mm,长度与扩大直径螺旋叶片部的长度一致。

9.优选的,所述扩大直径螺旋叶片部为连续式螺旋叶片,所述螺旋叶片部包括两个以上的单片式螺旋叶片。扩大直径螺旋叶片部为连续式螺旋叶片,便于轴向加固板更好的发挥抗侧向变形作用。

10.优选的,为保证螺旋叶片钢管桩的埋置深度,所述扩大直径螺旋叶片部与地面的距离不小于50mm。

11.优选的,为保证螺旋叶片钢管桩在安装时桩机能够连接钢管桩及有足够的工作段长度,所述钢管地面端高出地面至少300mm,所述钢管的地面端还设有桩机连接件。

12.优选的,为便于钢管桩入土,所述钢管的入土端为尖头。

13.优选的,为便于现场加工制作,所述螺旋叶片部与钢管焊接连接。所述扩大直径螺旋叶片部与钢管焊接连接。

14.本实用新型的有益效果在于:本实用新型的提高水平承载力的虚拟扩径螺旋叶片钢管桩与现有技术相比,通过在原有螺旋叶片钢管桩自然地面以下一定的高度范围内设计连续大直径螺旋叶片,并且在大直径螺旋叶片的周边设置加强钢板,显著提高钢管桩的水平承载力,使得螺旋叶片钢管桩在土质松散区可以满足水平承载力需求,螺旋钢管桩在施工过程中无需其他额外辅助条件,效率提升,对环境极为友好,同时经济成本也得到了有效的降低。本实用新型的螺旋叶片钢管桩,适合于在沙漠地区及土层天然水平抗力系数较低的土质松散地区,作为太阳能电站的桩基础使用。

附图说明

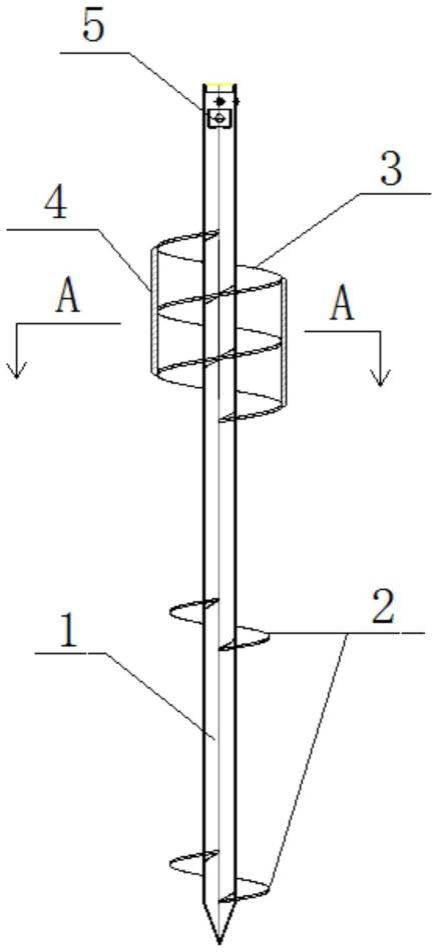

15.图1示出提高水平承载力的虚拟扩径螺旋叶片钢管桩的整体结构示意图;

16.图2示出图1中a-a方向的剖视图;

17.图3示出提高水平承载力的虚拟扩径螺旋叶片钢管桩的安装状态示意图。

18.附图标记如下:

19.1、钢管,2、螺旋叶片部,3、扩大直径螺旋叶片部,4、钢板,5、桩机连接件。

具体实施方式

20.图1为本实用新型提出的一种提高水平承载力的虚拟扩径螺旋叶片钢管桩。

21.水平承载力,是指钢管桩在与桩轴线垂直方向受力时的承载力。对于螺旋叶片钢管桩,由于桩身的刚度没有灌注桩那么大,桩侧土的强度和稳定性差,在横向力或力矩的作用下,钢管桩的桩身就有可能发生挠曲变形,影响其上的太阳能发电设备的稳定性。

22.钢管桩的水平承载力允许值由桩身材料即钢管的抗剪强度和桩身的抗侧向变形能力两个因素决定,通过增加螺旋叶片直径的方式,一方面不能提高桩身的抗剪强度,另一方面,无论是连续式的螺旋叶片还是单片式的螺旋叶片,增大直径后在抵抗水平方向的力时还是接近于单片发挥作用,整体上的桩身抗侧向变形能力没有很明显的提高。通过本实用新型提出的钢管桩,有效的解决了这一问题。

23.螺旋叶片钢管桩,包括钢管1,螺旋叶片包括螺旋叶片部2、扩大直径螺旋叶片部3两个部分,螺旋叶片部2、扩大直径螺旋叶片部3均焊接在钢管1上,其中,螺旋叶片部2设置在钢管1的入土端一侧,即图1中的下部,扩大直径螺旋叶片部3焊接在钢管1的地面端一侧,即图1中的上部。螺旋叶片部2、扩大直径螺旋叶片部3的具体直径大小、长度、比例和叶片数

量不限于图1所示,可根据实际选择。

24.优选的,扩大直径螺旋叶片部3为连续式螺旋叶片,螺旋叶片部2包括多个单片螺旋叶片。

25.为便于钢管桩入土,钢管1的底部设置为尖端的形状,在钢管1的顶部,相对设计的自然地面位置留有不少于300mm的桩机工作段长度,在钢管1的顶部还设有用于连接桩机的连接件5,用于与桩机连接。

26.为保证扩大直径螺旋叶片部3的埋置深度,扩大直径螺旋叶片部3的顶部与自然地面设计位置的距离不少于50mm。

27.此外,图2示出图1中a-a方向的剖视图,为提高钢管桩的水平承载力,在扩大直径螺旋叶片部3的周边等间隔的设置了4块钢板4,钢板4沿高度方向即轴向焊接在扩大直径螺旋叶片部3上,钢板4的宽度为50mm,其长度与扩大直径螺旋叶片部3的长度一致。

28.本实用新型的螺旋叶片钢管桩的制作过程如下:

29.钢管桩可在施工现场临时加工或在预制场内加工后运送到施工现场,当在预制场加工时,应注意对钢管桩进行防腐处理,在运输过程中钢管桩之间需用泡沫板隔离,防止螺旋叶片相互碰撞损坏。

30.首先加工钢管1,将钢管1的底部加工成尖端形状,根据桩机的型号在钢管1的顶部设置桩机连接件5。

31.然后依次焊接多个螺旋叶片,形成螺旋叶片部2,再焊接连续的扩大直径螺旋叶片部3。

32.最后,在扩大直径螺旋叶片部3的周边焊接4块钢板4,焊接过程中需保证钢板4平行于扩大直径螺旋叶片部3的轴向。

33.本实用新型的螺旋叶片钢管桩的安装即现场施工过程如下:

34.测量放样,确定钢管桩的桩位;桩机就位,将桩机锚固,校正桩机的水平度与垂直度;吊装喂桩,桩机将加工好的螺旋叶片钢管桩吊装到设计孔位;校正钢管桩的垂直度;桩机开始液压旋进钢管桩,中途复查垂直度;旋进到设计深度后,桩机停机并移位,完成施工过程。图3示出完成施工后的螺旋叶片钢管桩,扩大直径螺旋叶片部3的顶部与自然地面的距离为50mm,钢管1的顶部距离自然地面的距离为300mm。

35.在钢管桩旋进过程中,直径较小的螺旋叶片部2先进入地面,尽管扩大直径螺旋叶片部3的周边加设了钢板4,由于扩大直径螺旋叶片部3位于较松软的上部土层,扩大直径螺旋叶片部3依然可以较容易的旋进土层,不会增加施工的难度和影响旋进速度。

36.对所提出的实施例的上述说明,使本领域技术人员能够实现或使用本实用新型。应当理解,以上实施例中所公开的特征,除了有特别说明的情形外,都可以单独地或者相结合地使用。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本文所公开的本实用新型并不局限于所公开的具体实施例,而是意在涵盖如所附权利要求书所限定的本实用新型的精神和范围之内的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1