一种上部时常高压的液压破碎锤中缸总成的制作方法

本技术涉及液压破碎锤,具体涉及上部时常高压的液压破碎锤中缸总成。

背景技术:

1、国内现有液压破碎锤所采用的技术均为下部时常高压、上部高低压切换,来实现活塞的往复运动。随着液压破碎锤向大型、高效化方向的发展,对液压破碎锤打击能力的要求越来越高、对打击能量的转换效率也越来越重视。同级别型号的液压破碎锤,在挖掘机系统流量和压力输入相同的条件下,如何能够做到破碎锤的输出打击能量最大、液压能向破碎动能的转化率最高,直接关系到破碎工作能力、挖掘燃油消耗,成为了挖掘机主机厂和终端用户最大的期待。

2、现有技术,下部高压室处于时常与高压油道相连的高压状态。活塞从下部开始向上运行,直至到达上部上死点的过程中,下部高压室都处于时常高压,上部变压室处于与低压油道相连接的低压回油状态。活塞向上运动到达上死点后,其运动速度降低为零,当换向阀将上部变压室切换为与高压油道相连时,高压油才开始进入上部变压室,然后高压油逐渐充满上部变压室,其室内油压从低压逐渐升高,活塞所受到的向下液压作用力开始逐步增大。因为活塞上部液压作用面积较下部作用面积大,所以,当上部液压作用力增大到足以抗衡下部高压室高压液压油所产生的向上液压作用力时,活塞才能从上死点静止状态开始向下运动。这样,活塞从静止状态到开始起步向下运动,存在一个较长的上部高压室被高压油逐渐填充、压力逐渐升高、活塞向下液压作用力克服向上液压作用力的抵抗,缓慢启动并开始向下运动的一个过程,亦即存在一个较长的活塞运动的响应时间t。根据作用力f和加速度a的关系f=ma,启动响应时间t越长,作用力f增加的速度越小,活塞运动加速度a也越小。在活塞运动行程s相同的条件下,活塞在所定行程s末端所获得最终速度v,亦即活塞到达下部打击点时所具有的最终打击速度就越小。根据活塞动能计算公式活塞动能w与活塞打击速度v的平方成正比。最终打击速度v越小,活塞的打击动能越小,液压破碎锤的打击能量越低。

技术实现思路

1、本实用新型的目的是提供一种上部时常高压的液压破碎锤中缸体总成,其不但能够实现活塞正常的往复循环运动,而且在相同液压输入条件下,能够实现活塞打击动能的最大化。同时,该上部时常高压的液压破碎锤中缸体总成能够对活塞各段提供高压油膜的支撑,防止活塞与中缸体的磨损、拉伤,提高其工作稳定性和使用寿命。

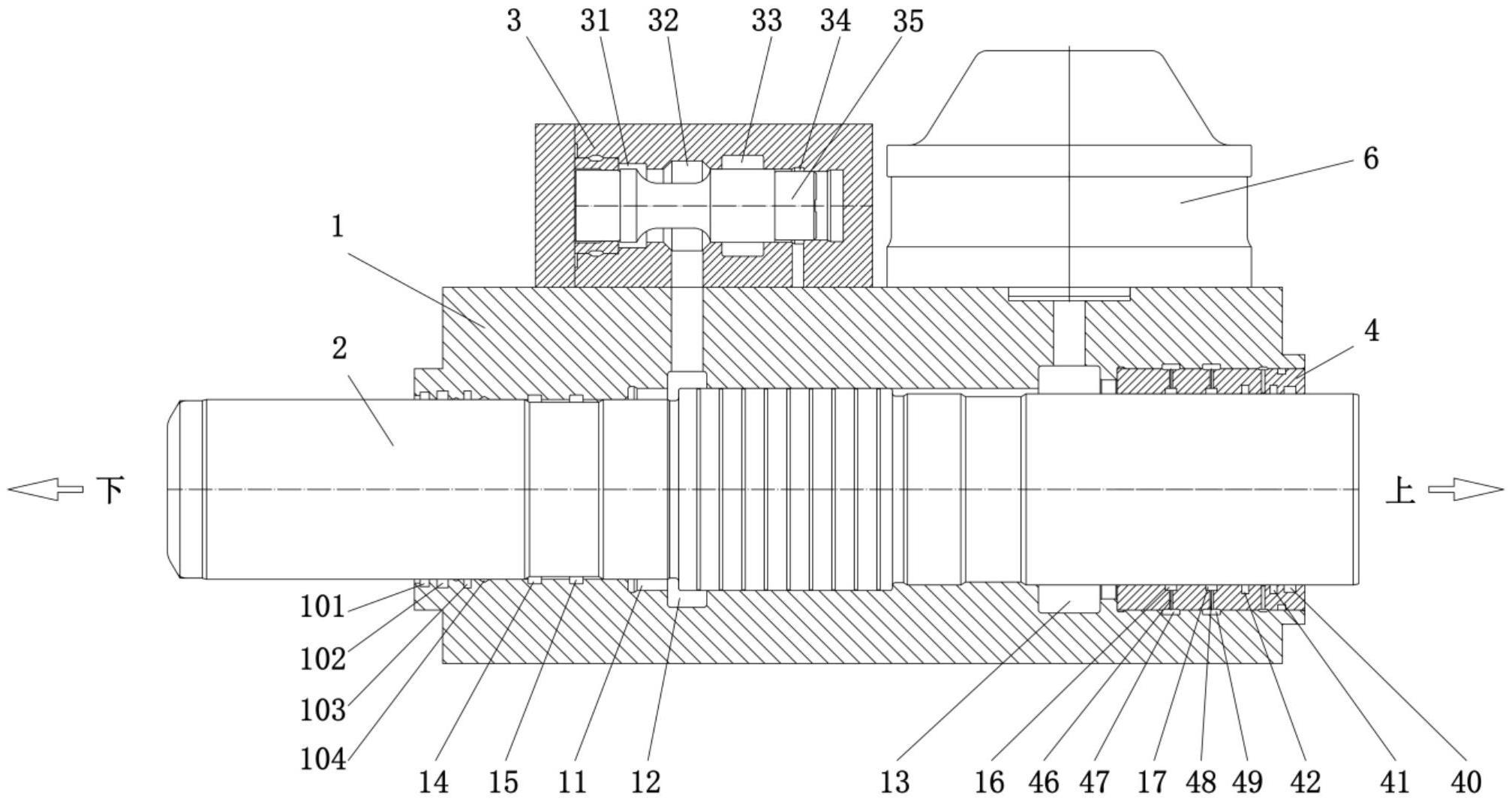

2、本实用新型所述的上部时常高压的液压破碎锤中缸体总成,包括中缸体组件、活塞、换向阀和蓄能器,所述中缸体组件内孔从下至上依次设有压缩室、变压室、高压室,所述高压室处于中缸体组件上部且与中缸体组件高压油道连接;所述中缸体组件在压缩室下部区域设有换向槽和高压槽,在高压室上部区域设有回油槽和换向泄压槽,换向槽通过中缸体组件内部油道与换向泄压槽相连,再与换向阀的阀换向室相连;高压槽与中缸体组件内部高压油道连接,回油槽与中缸体组件内部低压油道相连;所述活塞下部设有换向环槽,活塞向下运动至设定位置时用以连通换向槽和高压槽,所述活塞上部设有泄压环槽,活塞向上运动至设定位置时用以连通回油槽和换向泄压槽;或者所述中缸体组件在变压室和高压室之间设有换向槽,在高压室上部区域设有回油槽和换向泄压槽;换向槽通过中缸体组件内部油道与换向泄压槽相连,再与换向阀的阀换向室相连,回油槽与中缸体组件内部低压油道相连;所述活塞上部设有泄压环槽,活塞向上运动至设定位置时用以连通回油槽和换向泄压槽;再或者所述中缸体组件在变压室和高压室之间设有回油槽和换向槽,所述换向槽位于回油槽上方,换向槽通过中缸体组件内部油道与换向阀的换向室相连,回油槽与中缸体组件内部低压油道相连;所述活塞中部设有泄压环槽,活塞向上运动至设定位置时用以连通回油槽和换向槽;所述中缸体组件包括中缸体以及装配于中缸体上部内孔的第一活塞环,或者所述中缸体组件包括中缸体以及装配于中缸体下部内孔的第二活塞环,再或者所述中缸体组件包括中缸体以及装配于中缸体上部内孔的第一活塞环和装配于中缸体下部内孔的第二活塞环;所述第一活塞环位于高压室上方,所述第二活塞环位于压缩室下方。

3、进一步,所述活塞包括下段、中段和上段,所述中段直径d2>上段直径d3>下段直径d1;当中缸体组件在压缩室下部区域设有换向槽和高压槽时,所述活塞下段设有换向环槽;当中缸体组件在高压室上部区域设有回油槽和换向泄压槽时,所述活塞上段设有泄压环槽;当中缸体组件在变压室和高压室之间设有回油槽和换向槽时,所述活塞中段设有泄压环槽。

4、进一步,所述活塞的下段和中段的连接端面设置有第一退刀槽,所述活塞的中段和上段的连接端面设置有第二退刀槽;所述活塞的中段外圆面上设置有多个储油环槽。

5、进一步,当中缸体组件在压缩室下部区域设有换向槽和高压槽,在高压室上部区域设有回油槽和换向泄压槽时,所述活塞的中段上设置一道或者一道以上的活塞环槽,并在活塞环槽内安装一道或者一道以上的第三活塞环。

6、进一步,当中缸体组件在压缩室下部区域设有换向槽和高压槽,在高压室上部区域设有回油槽和换向泄压槽时,所述换向槽设置于高压槽下方,或者所述换向槽设置于高压槽上方;所述回油槽设置在换向泄压槽下方,或者所述回油槽设置在换向泄压槽的上方。

7、进一步,当中缸体组件在变压室和高压室之间设有换向槽,在高压室上部区域设有回油槽和换向泄压槽时,所述回油槽设置在换向泄压槽下方,或者所述回油槽设置在换向泄压槽的上方;活塞下行至设定位置,亦即活塞打击钢凿时的打击点附近位置时,所述换向槽位于所述活塞中段和上段连接界面的上方区域,将高压室的高压油通过换向槽引入换向阀的换向室,推动阀芯向下运动,实现活塞向上运动。

8、进一步,当中缸体组件在变压室和高压室之间设有回油槽和换向槽时,所述回油槽位于换向槽的下方,且活塞下行至设定位置,亦即活塞打击钢凿时的打击点附近位置时,所述换向槽位于所述活塞的中段和上段连接界面的上方区域,将高压室的高压油通过换向槽引入换向阀的换向室,推动阀芯向下运动,实现活塞向上运动。

9、进一步,所述中缸体组件位于高压室上部区域的孔内由最上端面开始从上至下依次设置有气封槽、第一油封槽和第二油封槽;所述中缸体组件位于压缩室下部区域的孔内由最下端面开始从下至上依次设置有防尘槽、第三油封槽、第四油封槽。

10、进一步,所述中缸体组件内孔在第四油封槽上侧区域设有与中缸体组件内的高压油道连通的内环槽。

11、进一步,所述换向阀设置于中缸体组件的下部,换向阀的阀中间室与中缸体组件变压室油道相连;蓄能器设置于中缸体组件上部,蓄能器液压油进、出油口与中缸体组件的高压室相连。

12、本实用新型与现有技术相比具有如下有益效果。

13、1、本实用新型所述中缸体组件内孔从下至上依次设有压缩室、变压室、高压室,所述高压室处于中缸体组件上部且与中缸体组件高压油道连接,处于时常高压的状态。变压室处于中缸体组件下部,通过换向阀的阀芯的运动实现其与高、低压油道连接的切换。由于活塞上部时常承受着高压,当活塞上行到达行程的上死点之后,随着换向阀将下部变压室从高压连接状态切换为与低压回油油道相连,下部变压室内的液压油开始排入低压回油油道,液压压力迅即降为低压,活塞下部向上的液压作用力也随之迅即变小,上部向下的液压作用力迅即转化为大于活塞向上的液压作用力的状态,在上部高压的推动下活塞开始向下运动。因此,上部时常高压、下部高低压切换的工作方式,活塞从上死点速度为零的静状态到开始向下运动的运动响应时间远远小于现有的下部时常高压、上部高低压切换的工作方式。活塞运动起始的响应时间越短,活塞向下打击运动的加速度越大,进而在相同工作行程的条件下,活塞到达下部打击点时的最终打击速度越大。由于活塞的打击动能与打击速度的平方成正比,所以,在相同液压输入,相同设计参数的条件下,上部时常高压,下部高低压切换工作方式,能使活塞所获得的打击能量最大,亦即液压破碎锤的打击能量最大。

14、2、本实用新型在结构上采用中缸体内孔和活塞三段式的配合结构设计,通过合理设置活塞下部、中部、上部的直径参数及工作行程,实现向下打击力(动能)的最优化,同时克服国外厂家在中小型产品设计中所采用的中缸体和活塞四段式配合的结构设计所带来的对中缸体与活塞的配合同轴度要求高、加工精度要求高的结构缺陷,避免出现活塞向下运动至打击点附近位置时,该四段设计中,与中缸体相配合的活塞中段后半部出现与中缸体支撑面的悬臂状态。中缸体和活塞三段式配合结构设计结构简单,加工方便简单,易于保证活塞在中缸体内平滑稳定的运动状态,最大限度地避免中缸体与活塞可能出现的磨损和拉伤。

15、3、本实用新型在高压室上部区域设有回油槽和换向泄压槽,将换向时的泄压回油从中缸体和活塞的中部移动到活塞的上部,使得活塞在向下打击运动时,活塞中段上高压油膜的分布更加连续、稳定,提高了活塞中段高压油膜的支撑作用。相较于活塞下段和上段,由于活塞中段与中缸体内孔的配合间隙最小,最容易产生磨损和拉伤,所以,此处连续、稳定的高压油膜支撑,对于保证活塞在中缸体内的平稳运动,防止活塞与中缸体的磨损、拉伤,具有最重要的意义。同时,设置于中缸体组件压缩室下方区域的高压槽,以及位于油封槽上方区域与高压油道相连的内环槽,提供了对活塞前段的高压油膜支撑;另外,从高压室向上直到上部回油槽的区域,为活塞上段提供了高压油膜支撑。因此,上部时常高压的液压破碎锤中缸体总成能够对活塞各段提供高压油膜的支撑,防止活塞与中缸体的磨损、拉伤,提高其工作稳定性和使用寿命。

16、4、本实用新型所述活塞的中段上设置一道或者一道以上的活塞环槽,并相应在其环槽中安装第三活塞环。当活塞在中缸体组件内向下打击运动时,所述活塞中段的第三活塞环能够阻断高压液压油从中缸体内圆面与活塞中段外圆面之间的间隙泄漏,减少液压损失,提高活塞所获得的液压动能,从而提高液压破碎锤的打击力。同时,所述第三活塞环还能够起到对活塞在中缸体内运动时的支撑作用,避免活塞与中缸体内壁的碰撞、拉伤,以提高液压破碎锤工作的稳定性和使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!