平地机的静液压传动系统及控制方法与流程

本发明涉及平地机,尤其涉及一种平地机的静液压传动系统及控制方法。

背景技术:

1、平地机中应用的静液驱动系统目前有两种结构,一种为变量泵加双马达轮边独立驱动的无桥结构,另一种为变量泵加单马达加两挡机械变速箱加驱动桥结构。前一种静液驱动结构存在调速范围窄及同步性能差的问题,而后一种虽然在一定程度上扩大了调速范围,但两挡变速箱,由于既有牵引力要求,又有车速的限制,就平地机而言,中载工况和轻载工况都需要换挡,系统的压力会有较大的波动,且两挡机械变速箱的两个挡位之间的传动比相差较大,容易在换挡时引起冲击。

技术实现思路

1、本发明的目的在于提供一种平地机的静液压传动系统及控制方法,能够不同工况下选择不同的齿轮组,以适用不同的工况,避免了频繁换挡,经济性高。

2、为达此目的,本发明采用以下技术方案:

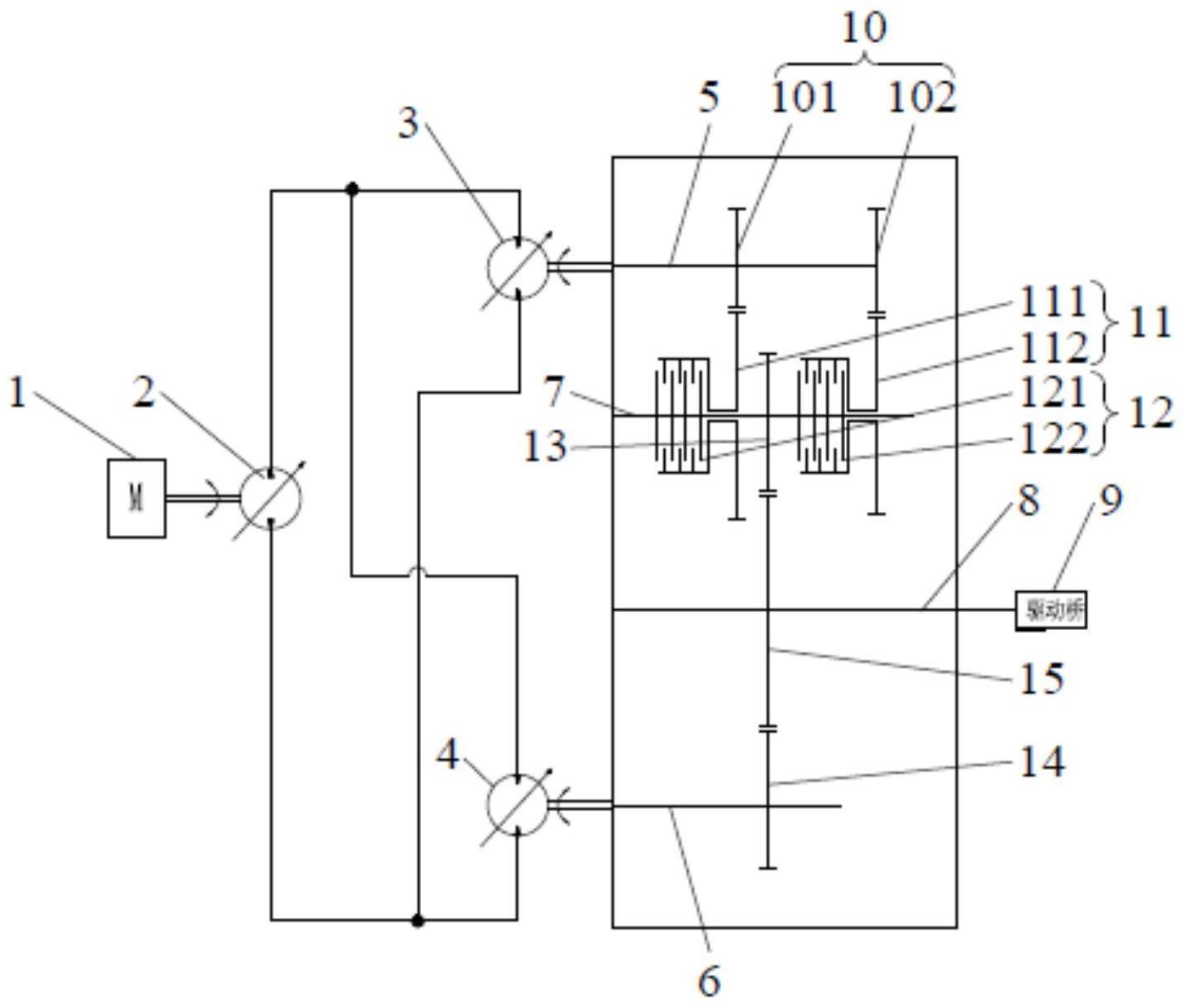

3、平地机的静液压传动系统,包括:

4、动力源、变量泵、控制器、第一马达、第二马达、多组不同传动比的齿轮组、第一轴、第二轴、中间轴以及输出轴,所述动力源用于为所述变量泵提供动力,所述变量泵用于为所述第一马达和所述第二马达提供动力,所述控制器用于控制所述变量泵、所述第一马达以及所述第二马达的排量,所述第一轴设置于所述第一马达的输出端,所述第二轴设置于所述第二马达的输出端,所述中间轴与所述第一轴平行设置,所述输出轴与驱动桥连接,每组所述齿轮组均包括相互啮合的第一齿轮和第二齿轮,所述第一齿轮固定设置于所述第一轴,所述第二齿轮通过离合器与所述中间轴连接,所述离合器被配置为控制所述第二齿轮与所述中间轴的连接和断开;

5、第三齿轮、第四齿轮以及输出齿轮,所述第三齿轮固定设置于所述中间轴,所述第四齿轮固定设置于所述第二轴,所述输出齿轮固定设置于所述输出轴,所述第三齿轮和所述第四齿轮均与所述输出齿轮啮合。

6、作为一种可选方案,所述齿轮组设置有两组,包括两个所述第一齿轮和两个所述第二齿轮,两个所述第一齿轮分别为第一左齿轮和第一右齿轮,两个所述第二齿轮分别为第二左齿轮和第二右齿轮,所述第二左齿轮通过左离合器与所述中间轴连接,所述第二右齿轮通过右离合器与所述中间轴连接。

7、作为一种可选方案,还包括用于检测所述第一马达的转速的第一转速传感器和用于检测所述第二马达的转速的第二转速传感器。

8、作为一种可选方案,所述动力源为电机或发动机。

9、平地机的静液压传动控制方法,应用于上述任一方案中所述的平地机的静液压传动系统,所述平地机的静液压传动控制方法包括如下步骤:

10、判断平地机的工况,当判定平地机的工况为非轻载工况时,首先控制与所述非轻载工况对应传动比的一组齿轮组中的离合器闭合;然后控制第一马达和第二马达处于最大排量、变量泵的排量为零;当所述平地机起步后,控制所述变量泵的排量增加到最大排量,所述第一马达的排量降低至第一设定值,所述第二马达保持最大排量不变;

11、当判定所述平地机的工况为轻载工况时,首先控制多组齿轮组中的传动比最小的一组中的离合器闭合;然后控制所述第一马达和所述第二马达处于最大排量、变量泵的排量为零;当所述平地机起步后,控制所述变量泵的排量增加到最大排量,所述第一马达的排量降低至第二设定值,所述第二马达保持最大排量不变;然后控制已闭合的所述离合器断开,再控制所述第一马达的排量降低至零,所述第二马达保持最大排量不变,所述变量泵从最大排量降低至第三设定值;最后控制所述变量泵的排量从所述第三设定值增加到最大排量,所述第二马达的排量降低至第四设定值。

12、作为一种可选方案,使用压力传感器实时检测所述平地机的静液压传动系统的压力,当所述压力传感器检测所述平地机的静液压传动系统内的压力高于最大允许值时,则增大所述第一马达的排量,直至检测到所述平地机的静液压传动系统的压力低于所述最大允许值,若所述第一马达增大到最大排量,所述平地机的静液压传动系统内的压力仍然高于所述最大允许值,则减小所述变量泵的排量直至所述平地机的静液压传动系统的压力低于所述最大允许值。

13、作为一种可选方案,所述非轻载工况包括重载工况和中载工况。

14、作为一种可选方案,所述重载工况下的所述第一设定值为:

15、a=(37.7*vp1*ne*ηpv*r*ηmv2-v1*iq*i4*vm2)*ηmv1*100/(v1*iq*i1*i3*ηmv2*vm1);

16、所述中载工况下的所述第一设定值为:

17、b=(37.7*vp2*ne*ηpv*r*ηmv2-v1*iq*i4*vm2)*100/(v1*iq*i2*i3*ηmv2*vm1);

18、所述轻载工况下:

19、所述第二设定值为c=20;

20、所述第三设定值为:

21、d=(v3*iq*i4*vm2*100)/(37.7*ηpv*r*ηmv2);

22、所述第四设定值为:

23、e=(37.7*vp2*ne*ηpv*r*ηmv2*100)/(v4*iq*i4*vm1);

24、其中,vp1为重载工况下的变量泵的实际排量,vp2为中载工况下的变量泵的实际排量,ne为动力源的转速,ηpv为变量泵的容积效率,r为轮胎半径,ηmv1为第一马达的容积效率,ηmv2为第二马达的容积效率,v1为重载工况的需求车速,iq为驱动桥的速比,vm2为第二马达的最大排量,vm1为第一马达的最大排量,i1为重载工况齿轮组的速比,i2为中载工况齿轮组的速比,i3为输出齿轮和第三齿轮的比值,i4为输出齿轮与第四齿轮的比值,v3为右离合器断开时的车速,v4为轻载工况时需求车速。

25、作为一种可选方案,所述动力源为发动机,所述发动机的功率曲线设置有多条,所述发动机的实际输出功率为p,所述发动机的所述功率曲线根据p*(1+m%)来选定,m%为功率储备量。

26、作为一种可选方案,所述平地机的静液压传动系统所需的功率p1=vpa*n*ηp*ps/600000,所述发动机的实际输出功率p=p1/(η1*η2);

27、其中,vpa为任一工况下变量泵的实际排量,n为任一工况下变量泵的转速,ηp为任一工况下变量泵的容积效率,ps为平地机的静液压传动系统的实际压力,η1为变量泵的总效率,η2为变量泵的输入功率与发动机的实际输出功率的比值。

28、本发明的有益效果:

29、本发明提供的一种平地机的静液压传动系统,通过设置多组不同传动比的齿轮组,以使平地机具有多个不同的挡位,使其能够在不同的工况下选取不同的挡位,进而避免了频繁换挡,且多个挡位相邻的挡位之间速比之差相对两挡变速箱的速比之差小,因此,换挡冲击得到有效降低;另外,通过控制器控制变量泵、第一马达以及第二马达的排量变化,能够使平地机的动力源在设定在效率最高的区间进行工作,提高了平地机的经济性。

30、本发明提供的一种平地机的静液压传动控制方法,使得平地机在非轻载工况时,设定对应的挡位,并在平地机起步时控制第一马达和第二马达处于最大排量、变量泵的排量为零,以使平地机能够快速起步;平地机起步后控制变量泵增大到最大排量,第一马达的排量降低至第一设定值,第二马达保持最大排量不变,以使平地机在起步后速度迅速提升,进而使平地机在该挡位下进行高效工作,且平地机的整体车速控制无需改变动力源的转速,提高了平地机的经济性;

31、当平地机的工况为轻载工况时,设定轻载工况对应的挡位,并在平地机起步时控制第一马达和第二马达处于最大排量、变量泵的排量为零,以使平地机能够快速起步;平地机起步后控制变量泵增大到最大排量,第一马达的排量降低至第二设定值,第二马达保持最大排量不变,以使平地机在起步后速度迅速提升;平地机起步后执行换挡操作,此时控制第一马达的排量降低至零,第二马达保持最大排量不变,变量泵从最大排量降低至第三设定值;最后控制变量泵的排量从第三设定值增加到最大排量,第二马达降低至第四设定值,使平地机保持高速行驶以快速转场,且执行换挡操作时的冲击小。

- 还没有人留言评论。精彩留言会获得点赞!