一种钻孔灌注桩施工机器人及方法与流程

本发明涉及建筑工程,具体涉及一种钻孔灌注桩施工机器人,同时还涉及一种钻孔灌注桩施工方法。

背景技术:

1、钻孔灌注桩是指在工程现场通过机械钻孔、钢管挤土或人力挖掘等手段在地基土中形成桩孔,并在其内放置钢筋笼、灌注混凝土而做成的桩,现有钻孔灌注桩施工过程中常常需要许多工人操纵多辆机器进行协同作业,其中因每台机器大小、形态、功能均不同,需要的施工位置也不尽相同,切换工序准备场地需要耗费大量财力物力,因此需要一种集合钻孔灌注桩施工全流程功能的钻孔灌注桩施工机器人及方法。

技术实现思路

1、本发明的目的在于提供一种钻孔灌注桩施工机器人,可通过将各个施工流程实施机械组合在一个装置上,实现钻孔灌注桩全流程一体化,大幅节省施工时间,提高效率及空间利用率。

2、本发明的另一个目的在于提供了一种钻孔灌注桩施工方法,可直接应用在现有钻孔灌注桩施工中,通过一套集合化的施工流程,机器人上的各流程机构配合完成施工,有效提高钻孔灌注桩的与效率及成品的标准化、稳定性。

3、为进一步实现上述目的,本发明采用以下技术方案:

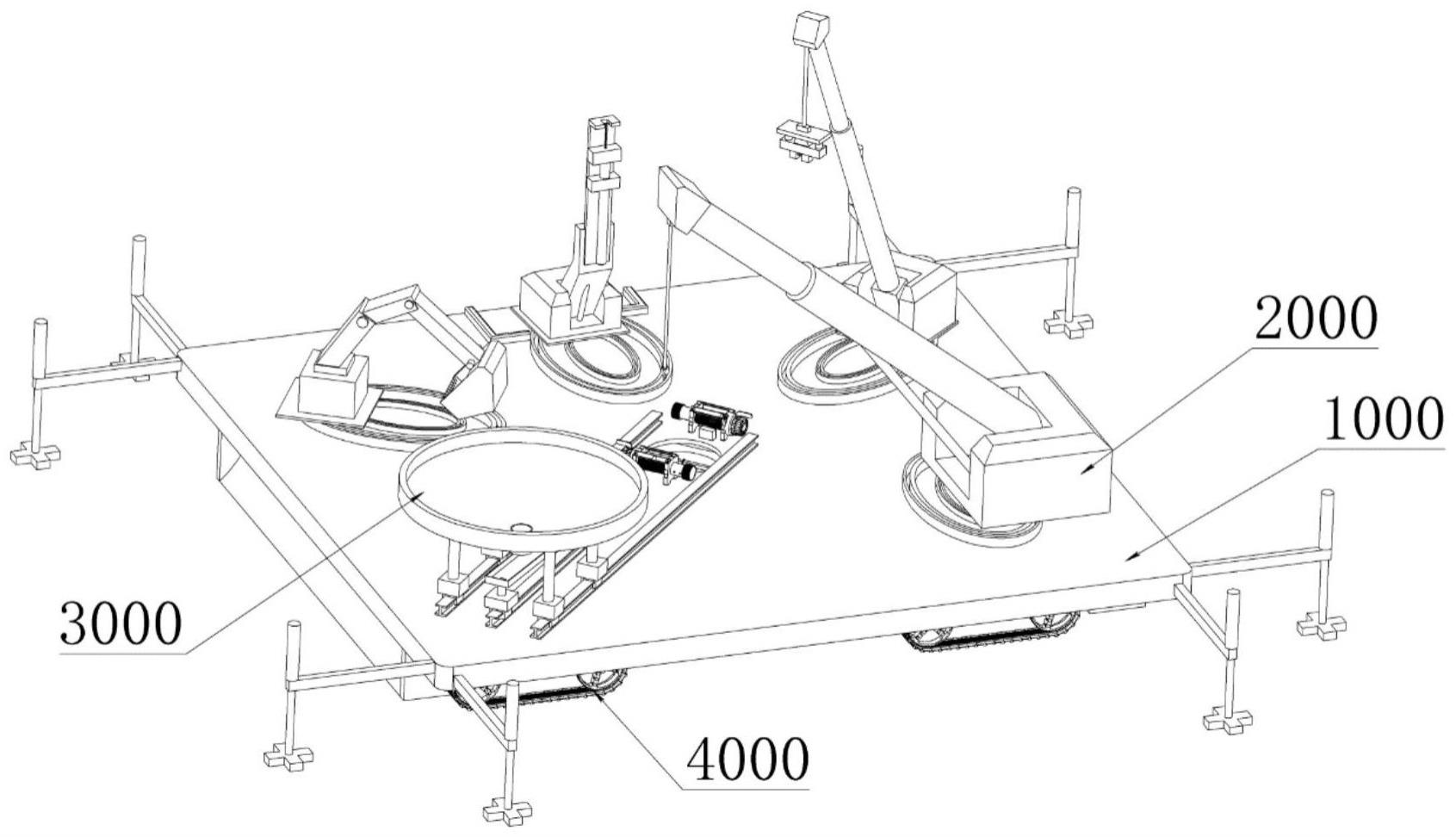

4、一种钻孔灌注桩施工机器人,包括作为主体的基座部分以及安装在所述基座部分上端的机械部分;所述基座部分包括基座、安装在所述基座上的椭圆轨道单元以及安装在所述椭圆轨道单元上的机械底座单元;

5、所述椭圆轨道单元包括四组椭圆轨道组,每组分别包括内外对应的内部椭圆轨道与外部椭圆轨道,四组椭圆轨道组中的三组对称分布于基座上半部分,另外一组竖向安装于基座下半部分右侧;

6、所述机械底座单元包括分别安装在所述外部椭圆轨道与内部椭圆轨道上的一个第一电动小车,两个所述第一电动小车上安装有第一液压转盘,所述第一液压转盘上安装有机械安装座;

7、所述机械部分包括安装于所述基座下部右侧的单个椭圆轨道组上具有的机械安装座上的汽车吊机械臂以及依次安装于所述基座上部从右至左三个椭圆轨道组上具有的机械安装座上的振动起吊机械臂、旋挖机机械臂、挖机机械臂,所述振动起吊机械臂的吊臂下端安装有振动锤。

8、可选地,所述基座部分还包括检测下放单元,所述检测下放单元由位于所述基座中部的中部圆形开口构成主体,所述中部圆形开口将基座上下打通,形成一个圆形通道,所述圆形通道中部朝向基座内开设有内侧矩形开槽,所述内侧矩形开槽内部设有两条横向轨道,所述轨道上安装有第二电动小车;两个所述第二电动小车通过辅助下放座连接形成一条可在中部圆形开口内横向移动的横杆;

9、位于所述中部圆形开口上端两侧在基座表面上安装有两个电动绞盘,其中一个所述电动绞盘与超声成孔成槽检测仪连接,另一个与操控沉渣厚度检测仪连接。

10、可选地,所述基座部分还包括液压支腿单元,所述液压支腿单元由安装于所述基座四角的八组支腿组成,每组所述支腿分别由横向液压支腿与竖向液压支腿组成,所述横向液压支腿安装于基座上,所述竖向液压支腿安装于横向液压支腿末端。

11、可选地,所述基座部分还包括底部铲土单元,所述底部铲土单元包括安装于所述基座底部前后两侧的两组铲土机构,每一组所述铲土机构均包括安装于基座底部的提升油缸以及安装于提升油缸上的推土铲。

12、可选地,所述基座部分上端还安装有混凝土灌注部分,所述混凝土灌注部分位于所述基座下部左侧,所述述混凝土灌注部分包括两条第一h型钢轨道,两条所述第一h型钢轨道尾部覆盖在中部圆形开口两侧,每一条所述第一h型钢轨道上均安装有两个第三电动小车,所述第三电动小车上端安装有第一电动推杆,四个所述第一电动推杆上端安装有漏斗状的混凝土倒料斗。

13、进一步地,两条所述第一h型钢轨道中间安装有一条第二h型钢轨道,所述第二h型钢轨道头部与第一h型钢轨道平齐,尾部靠近中部圆形开口,且位于电动绞盘后方;所述第二h型钢轨道上安装有两个第四电动小车,所述第四电动小车上端安装有第二电动推杆,两个所述第二电动推杆上端安装有与第二h型钢轨道同一方向的混凝土输入轨道。

14、可选地,所述基座部分的下端安装有履带部分,所述履带部分由通过第二液压转盘安装于基座底部的三组行走履带构成主体,三组所述行走履带与位于所述基座上部的三个机械臂、下部的汽车吊机械臂以及混凝土倒料斗相对应安装。

15、可选地,所述基座部分的下端安装有底部辅助部分,所述底部辅助部分由安装于基座、且位于中部圆形开口底部周围的外部圆形轨道与内部圆形轨道构成主体,

16、所述外部圆形轨道上安装有一组第五电动小车,所述内部圆形轨道上安装有三组第五电动小车,所述第五电动小车上均设微型旋转电机;

17、位于所述外部圆形轨道上的一组第五电动小车与内部圆形轨道的两组电动小车相对位置可对应形成两条直线,每条直线上三个所述第五电动小车均安装第三电动推杆,位于所述外部圆形轨道上的第三电动推杆上安装有第四电动推杆,位于所述内部圆形轨道上的第三电动推杆上安装有圆形夹具。

18、进一步地,位于所述内部圆形轨道上的另外一组第五电动小车上安装有振动电机安装座,所述第五电动小车通过微型旋转电机与振动电机安装座连接;所述振动电机安装座一侧安装有振动电机,另一侧安装有第五电动推杆,所述第五电动推杆末端连接有混凝土振捣棒。

19、相应的,本发明还要求保护一种钻孔灌注桩施工方法,包括以下步骤:

20、s1、场地平整,提前准备:通过提升油缸降下推土铲再通过行走履带使机器人对场地进行推土平整,完毕后升起推土铲,同时施工人员对桩孔利用全站仪进行定位,并提前设置钢筋笼存放处、泥浆池;

21、s2、桩孔定位,设备固定:通过行走履带控制机器人移动至桩孔定位位置,使桩孔中部对齐中部圆形开口圆心,先控制液压支腿单元伸出横向液压支腿,再伸出竖向液压支腿至与地面接触固定;

22、s3、钢护筒埋设:先控制挖机机械臂下方的第一电动小车使其移动至靠近中部圆形开口位置,再控制挖机机械臂在中部圆形开口下方孔位处地面挖出一米浅坑,再退回挖机机械臂,同理控制振动起吊机械臂靠近中部圆形开口,通过控制振动起吊机械臂上的振动锤夹取钢护筒并将其垂直移至桩孔上方,吊装到位后将钢护筒直接振动压入土中,最后移回振动起吊机械臂并再次移入挖机机械臂对护筒外侧浅坑用粘土填满,压实,完毕后移回挖机机械臂;

23、s4、旋挖机钻孔:通过第一电动小车控制旋挖机机械臂移动靠近中部圆形开口,并将泥浆池管道通过泥浆连接管道与旋挖机机械臂钻头连接,将旋挖机机械臂钻头中心对准钻孔中心进行钻孔,完毕后移回旋挖机机械臂;

24、s5、成孔检查:将超声成孔成槽检测仪探头与电动绞盘绳索末端连接,通过第二电动小车移出辅助下放座,将绳索穿过辅助下放座上方与侧面定滑轮,同时开启超声成孔成槽检测仪与电动绞盘对孔位、孔径、孔深和倾斜度进行检查,确认成孔指标满足规范要求,完毕后控制电动绞盘收回探头,然后控制第二电动小车将辅助下放座移回原位;

25、s6、钢筋笼吊放与固定:控制第一电动小车将汽车吊机械臂移动至中部圆形开口附近位置,通过汽车吊机械臂抓取钢筋笼并竖直放入桩孔中,下放至一定高度后控制第五电动小车在外部圆形轨道与内部圆形轨道上形成三点一线,控制第三电动推杆将第四电动推杆推至指定高度,控制第四电动推杆伸出穿过两个圆形夹具与钢筋笼,实现钢筋笼的支撑固定,然后再调运另一个钢筋笼对此钢筋笼进行精确对准,完成对准后收起下方支撑固定机构,并同理依次逐节下放,完成后将汽车吊机械臂移回原位;

26、s7、导管安装:与上方钢筋笼同理,通过汽车吊机械臂抓取导管,垂直放入桩孔后通过支撑固定机构进行支撑固定,然后依次逐节下放,完成后将汽车吊机械臂移回原位;

27、s8、沉渣厚度检查:将操控沉渣厚度检测仪探头与电动绞盘绳索末端连接,通过第二电动小车移出辅助下放座,将绳索穿过辅助下放座上方与侧面定滑轮,同时开启操控沉渣厚度检测仪与电动绞盘对摩擦桩沉渣厚度及桩径沉渣厚度进行检查,如厚度大于标准值则利用导管进行二次清孔,全部合格后控制电动绞盘收回探头,然后控制第二电动小车将辅助下放座移回原位;

28、s9、混凝土浇筑:控制第三电动小车带动混凝土倒料斗在第一h型钢轨道上移动至末端中部圆形开口上方对准桩孔,再控制第一电动推杆收起使混凝土倒料斗下降直至其下方出料口能够将混凝土直接倒入桩孔中,然后再控制第二电动推杆升起至混凝土倒料斗上方,最后通过混凝土搅拌车将混凝土倒入混凝土输入轨道、再到混凝土倒料斗最后再到桩孔中进行浇筑;

29、s10、判断孔深深度:若施工孔深在混凝土振捣棒施工范围内,可控制第五电动小车上方微型电机将振动电机安装座上具有的混凝土振捣棒一侧旋转至中部圆形开口内侧,再控制第五电动推杆将混凝土振捣棒深入浇筑的混凝土中,启动振动电机带动混凝土振捣棒振动,对混凝土进行振捣,浇筑振捣完毕后以相反的方式收回振捣结构与混凝土浇筑结构,最后通过汽车吊机械臂移至中部圆形开口处拔出导管及钢护筒,至此整个钻孔灌注桩流程结束。

30、与现有技术相比,本发明的有益效果如下:

31、1、相较于现有技术的由各施工员驾驶分布于施工现场各处的机械进行施工,本发明通过四组椭圆轨道组将四种施工机械组合起来,使得整个施工流程更加紧凑,同时各施工机械施工时不会因为空间占位造成干扰。

32、2、相较于现有技术流程中的工人将检测机构搬运至孔上方安装进行检测,检测完后拆下重新放回原处,效率低下且运输安装调整位置耗时较多,本发明通过可移动辅助下放座与固定的电动绞盘、超声成孔成槽检测仪、操控沉渣厚度检测仪配合,使得钻孔灌注桩流程中的检测流程也能集成在基座上,当需要使用检测时可以直接移出辅助下放座,还可根据成孔位置不同微调辅助下放座具体位置,有效提高桩孔检测范围,快捷高效,而不检测时则可直接将辅助下放座收入内侧矩形开槽内部,不影响其他流程机械施工,省时省力。

33、3、相较于现有技术的汽车吊固定与推土机平整施工,本发明将推土功能整合在基座前后两侧,使得整个平整过程也能包括在机器人施工流程中,有效提高施工效率,因为推土机构设置于基座底部,相较于基座上方已安装满的各机械结构,则有效利用了基座下方的空余空间,有效提高整机空间利用率,而安装于基座四角的八组液压支腿则可确保该较重机械在固定时的稳定性。

34、4、相较于现有技术还需单独运输固定混凝土倒料斗和混凝土输入轨道,费时费力,本发明通过将混凝土倒料装置直接整合在基座上,省去了倒料装置的存储过程,再通过第一h型钢轨道、第一电动推杆的设计,使混凝土倒料斗能迅速移动到桩孔上方放下,配合第二h型钢轨道、第二电动推杆使混凝土输入轨道将混凝土搅拌车与倒料斗连接起来,省去了倒料装置的固定过程,实现混凝土从混凝土搅拌车到混凝土输入轨道、再到混凝土倒料斗再到桩孔的快速转运灌注。

35、5、相较于现有技术的人工插钢条辅助支撑固定钢筋笼,人工振捣混凝土等工序流程,本发明通过将底部辅助部分设计在基座中部圆形开口底部外侧,其上的可旋转、可收缩的电动小车、圆形双轨道、旋转电机、电动推杆机构,配合三点一线的由第四电动推杆与圆形夹具形成的组合,使得本发明的固定支撑杆可自动支撑固定中部圆形开口下、桩孔内各个角度的钢筋笼,此种方式便捷且覆盖范围大,有效提高效率;而内部圆形轨道上的振动电机与混凝土振捣棒机构则在电动小车、微型旋转电机、第五电动推杆配合下实现了振动工作与停止收起便捷切换,同时还可根据需要在内部圆形轨道或外部圆形轨道上增设该机构的数目,有效提高混凝土振捣效率。

- 还没有人留言评论。精彩留言会获得点赞!