变径八字形钢筋套筒结构的施工方法与流程

本发明涉及水利工程,尤其涉及变径八字形钢筋套筒结构的施工方法。

背景技术:

1、变径八字形钢筋套筒结构的施工方法或预制墙板结构中,常采用一种钢筋灌浆套筒连接方式进行下层预埋钢筋和上层预制构件中的钢筋连接。灌浆套筒在预制构件制作时就预先埋入构件的连接端,在现场先浇底板中预埋外露连接钢筋,现场构件拼装时先浇底板中预埋外露钢筋插入预制构件中预埋的灌浆套筒中,实现构件安装定位后,通过灌注专用水泥基灌浆料锚固钢筋而实现钢筋对接连接,从而实现两个构件的拼装连接形成整体。

2、灌浆套筒作为装配式建筑构件现场施工过程中用于钢筋连接的重要部件,解决了装配式构件在现场拼装时预埋钢筋连接难度较大的问题,但装配式渠槽侧墙、预制墙板等在安装装配时由于先浇底板或下层结构的外露预埋钢筋都是在现场制作安装,施工环境条件都较差,应用传统的钢筋及套筒定位、绑扎的施工方法存在很大的人为误差,容易造成定位不准确,绑扎不牢、歪斜,钢筋及套筒安装位置精度很低,极易造成安装质量不合格;在混凝土浇筑过程中因下料的冲击、振捣器振捣的冲击、人员踩踏都会引起不同程度的钢筋或套筒位移,偏离设计中心位置,或出现歪斜现象。

3、由于装配式渠槽或预制墙板的下层先浇混凝土底板部件的外露预埋连接钢筋和对应的工厂预制构件内的灌浆套筒一般都是双排布置,每排的数量都相对较多,形成多孔集群布置。每根预埋钢筋和灌浆套筒的位置偏差和歪斜也呈多样化,且钢筋外径和套筒内径的配合间隙较小,使用普通的灌浆套筒时这些都会导致下层结构的预埋钢筋和上层构件中的灌浆套筒在安装装配时轴向控制困难,容易出现对位不准确,致使多孔集群对中困难,难以根根对中,导致下层预埋钢筋难以准确的穿套进预制构件的灌浆套筒中,给安装施工带来不便,影响安装进度和安装质量,甚至出现安装失败,返工重做。

4、因此,如何解决好装配式渠槽、大板剪力墙等多孔集群预埋钢筋和灌浆钢筋套筒出现定位不准确,轴向对中控制困难,钢筋外径和套筒内径的配合间隙小,使预埋钢筋难以准确的穿套进灌浆套筒中,如何解决引导配合间隙小、定位不准确、轴向对中控制困难的偏差钢筋和灌浆套筒顺利对接,提高安装质量和安装速度,是目前急需解决的预制渠槽需进一步完善优化的技术问题。

技术实现思路

1、本发明为了解决预埋钢筋和灌浆钢筋套筒配合间隙小、定位不准确、轴向对中控制困难的技术问题,提出变径八字形钢筋套筒结构的施工方法,通过增加定位工装保证外露预埋钢筋绑扎的精准度,同时对钢筋套筒进行优化设计,引导预埋钢筋和灌浆套筒顺利对接,提高安装质量和安装速度。

2、为实现上述目的,本发明所采用的技术方案是:

3、变径八字形钢筋套筒结构的施工方法,包括以下步骤:

4、步骤1、按照施工图纸在渠槽地基基础上划出先浇底板的仓位,在该仓位内绑扎先浇底板的底层钢筋网,在底层钢筋网间隙内安装预埋钢筋精密定位固定装置;

5、步骤2、绑扎先浇底板的预埋钢筋:利用钢筋精密定位固定装置牢固安装预埋钢筋,预埋钢筋一部分竖直伸出先浇底板为外露预埋钢筋;

6、步骤3、先浇底板的浇筑:架立安装先浇底板的周边模板,模板架立后浇筑混凝土、凝固即可;

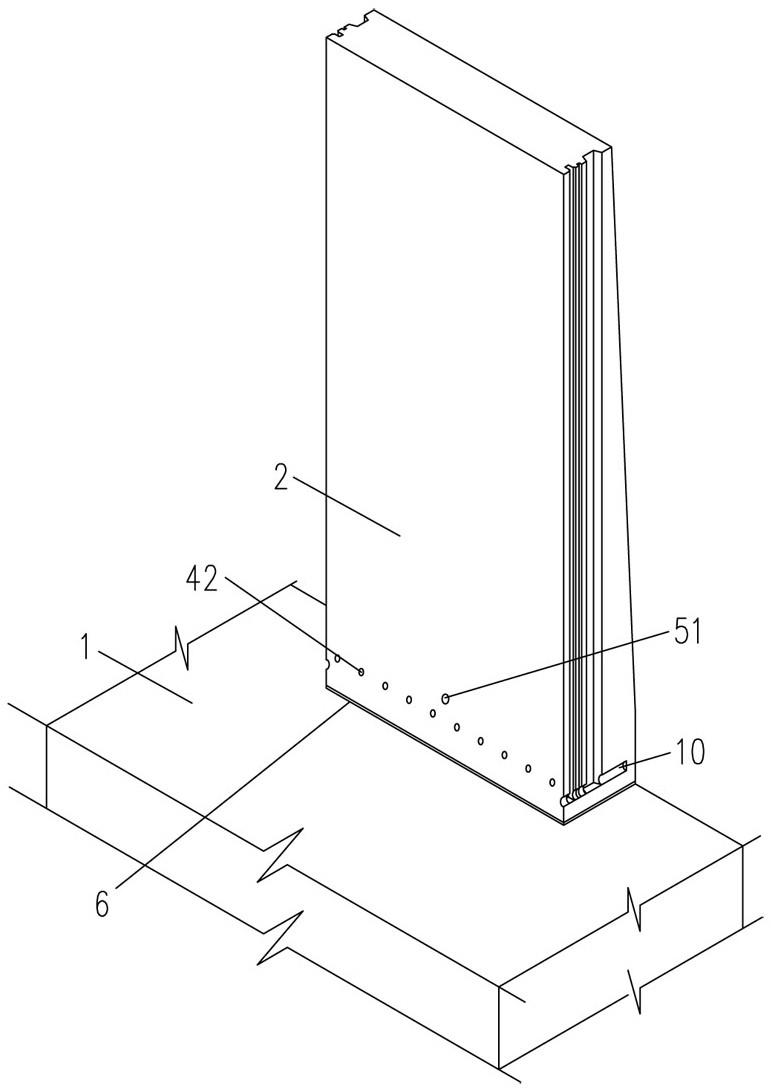

7、步骤4、先浇底板施工的同时,在工厂开展带有灌浆套筒的侧墙构件的预制,侧墙构件为“〡”型钢筋混凝土构件:

8、步骤41、带有变径八字形引导口段的灌浆套筒的制作,灌浆套筒与外露预埋钢筋对应套接;

9、步骤42、灌浆套筒与侧墙构件内主钢筋连接;

10、步骤43、侧墙构件的浇筑:架立安装侧墙构件的周边模板,模板架立后浇筑混凝土、凝固即可,成型的侧墙构件底部预埋有成排的灌浆套筒;侧墙构件厚度方向的两侧面分别为迎水面和背水面,迎水面为竖直面,背水面为倾斜面,侧墙构件厚度自顶部向底部递增,侧墙构件高度方向的两侧面分别为底面和顶面,底面面积大于顶面面积,保证侧墙构件坐落的平稳;

11、在侧墙构件内预留有灌浆斜孔,作为灌浆的专用通道,在侧墙构件两侧还预留有封堵砂浆灌注孔;

12、步骤5、侧墙构件吊装前的准备工作:采用校验装置检查外露预埋钢筋是否符合要求,并调整规范;检查灌浆套筒是否符合要求;

13、步骤6、侧墙构件的吊装:侧墙构件采用汽车吊吊运安装,侧墙构件下放过程中,外露预埋钢筋顺着引导口段准确进入灌浆套筒内,并在侧墙构件底面和先浇底板顶面之间形成水平拼装缝;

14、步骤7、预备开展水平拼装缝6的封堵施工;

15、步骤8、侧墙构件封仓前,清除干净水平拼装缝、灌浆套筒、灌浆斜孔及封堵砂浆灌注孔的内的杂物、灰渣、油污;

16、步骤9、水平拼装缝的封堵:封仓以每个侧墙构件为一仓进行封堵及注浆;

17、步骤10、预备开展水平拼装缝内灌浆施工;

18、步骤11、水平拼装缝内灌浆施工:采用专用的灌浆设备,采用低压力灌浆法进行水平拼装缝和灌浆套筒的灌浆。

19、进一步地,步骤2中,预埋钢筋下段伸入底层钢筋网内与其绑扎固定,上段竖直向上伸出底层钢筋网、置于先浇底板上方,伸出先浇底板的预埋钢筋为外露预埋钢筋。

20、进一步地,步骤41中,灌浆套筒取消了注浆管,增加了变径八字形的引导口段,灌浆套筒包括套筒本体和出浆管,套筒本体包括由上至下依次布置的机械连接段、出浆管连接空腔段、灌浆锚固段和变径八字形的引导口段,多段之间依次连通,机械连接段用于和侧墙构件的钢筋连接固定,出浆管连接空腔段外壁连通出浆管,浆液经出浆管流出,可观察浆液的灌注情况。

21、进一步地,所述灌浆锚固段下端周向向外扩张呈变径八字形状以构成引导口段,引导口段壁厚由浆液进入方向依次增加,引导口段内壁陡峭。引导口段为变径八字形状以便导入外露预埋钢筋和浆液进入。

22、进一步地,步骤43中,灌浆斜孔布设在侧墙构件中间下部,灌浆斜孔由侧墙构件迎水面向底面倾斜贯通,灌浆斜孔连通一块侧墙构件上的所有灌浆套筒;灌浆斜孔两端分别为灌浆进口和灌浆出口,灌浆进口伸出侧墙构件迎水面,灌浆进口高于所述出浆管,灌浆出口伸出侧墙构件底面,灌浆出口位于侧墙构件底面中心位置,便于浆液向四周均匀流动。

23、进一步地,步骤43中,所述侧墙构件下方两侧水平布置封堵砂浆灌注孔,封堵砂浆灌注孔为半圆形的盲孔,封堵砂浆灌注孔一端伸出侧墙构件迎水面。

24、进一步地,步骤9中,封堵范围是对侧墙构件底部平面与先浇底板间的水平拼装缝四周边缘的缝隙进行密封形成围挡,起到灌浆时对灌浆料的围挡密封,确保浆料不会泄漏。

25、进一步地,步骤11中,灌浆设备连通灌浆斜孔,灌浆料自灌浆斜孔进入砂浆封堵完成后的水平拼装缝内、填充水平拼装缝后经变径八字形的引导口段引入后,涌入灌浆套筒内、经出浆管流出。

26、通过上述技术方案,本发明的有益效果是:

27、本发明通过预埋在侧墙构件中的灌浆套筒连接预制侧墙中的钢筋和下层先浇底板的外露预埋钢筋,外露预埋钢筋是在钢筋精密定位固定装置的限制下进行绑扎,保证了外露预埋钢筋位置的准确,防止出现歪斜现象,同时还采用校验套板结构对外露预埋钢筋进行再次校验,使其符合设计要求。

28、本发明通过预埋在侧墙构件中的灌浆套筒连接预制侧墙中的钢筋和下层先浇底板的外露预埋钢筋,外露预埋钢筋是在钢筋精密定位固定装置的限制下进行绑扎,保证了外露预埋钢筋位置的准确,防止出现歪斜现象,同时还采用校验套板结构对外露预埋钢筋进行再次校验,使其符合设计要求。

29、本发明的灌浆套筒是在常规结构的基础上进行优化设计而形成的一个新的结构形式,新增加一个变形八字形的引导口段,并取消注浆支管。由于取消了注浆支管,在灌浆套筒中灌注专用水泥基灌浆料时,变径八字形引导口段还取代了注浆支管,起到注浆入口的作用,简化了灌浆套筒的结构和安装工序。

30、本发明灌浆套筒新增加的变径八字形引导口段处在灌浆套筒的一端端部,引导口段小头一端与灌浆锚固段连接,大头一端的引导口段用于引导先浇底板的外露预埋钢筋插入灌浆锚固段内,引导口段大头一端内径相对预埋钢筋外径比较有较大的间隙值,较大的间隙值更有利于引导下层预埋钢筋端头插入变径八字形引导口段内,相对比直接用钢筋插入间隙较小的灌浆套筒中的灌浆锚固段来的容易得多。同时引导口段大头一端能把位置偏中或偏斜的多孔集群预埋钢筋顶端便捷引导进入灌浆套筒内,实现下层预埋钢筋插入灌浆锚固段和位置对中,保证质量和进度,实现钢筋的对接连接,从而实现两个构件的拼装。较大直径的引导口段能吸收较大容量的浆液进入灌浆套筒的灌浆锚固段内空腔,有利于保障灌浆质量,实现钢筋对接锚固连接。

31、本发明在侧墙构件中设置了一个通向构件底部平面灌浆斜孔,作为专用的灌浆孔,灌浆斜孔与水平拼接缝相连接,水平拼接缝连接侧墙上的灌浆斜孔又同时连接贯通侧墙构件上的全部多孔集群预埋钢筋和多孔集群灌浆套筒,利用灌浆斜孔灌浆时可以进行同一仓位全部的全部钢筋和套筒的多孔集群灌浆。灌浆时利用侧墙构件上的专用灌浆斜孔入口连接灌浆机,灌浆料通过侧墙构件底部平面上的灌浆斜孔出口灌满水平拼装缝的缝隙,再由套筒的变径八字形引导口段进入套筒的灌浆锚固段,灌满后,多余灌浆料由套筒的出浆管流出。据此实现下层外露预埋钢筋和上层预制侧墙构件中的钢筋对接连接,从而实现先浇底板与侧墙构件的拼装连接。

- 还没有人留言评论。精彩留言会获得点赞!