海上风电导管架中段合拢口精准定位合拢方法与流程

本发明涉及导管架制造,尤其涉及海上风电导管架中段合拢口精准定位合拢方法。

背景技术:

1、导管架是由中空的腿柱(导管)和连接腿柱的纵横杆系所构成的空间桁架。导管架分为下段、中段和上段三个部分,三个分段由下至上依次进行吊装组配,进而构成一个整体的导管架构造。

2、导管架的建造大都采用卧式建造或立式建造的方法,因此导管架的三个分段也是采用卧式或立式的建造方式。

3、现有的一种卧式方法建造导管架中段:先在卧式工装上分片、分块组装导管架中段的部件,包括组件a和组件b等,如图1中a所示;再将组件a和组件b及其他部件进行卧式合拢组装构成整个导管架的中段,如图1中b所示;最后采用履带吊将整个处于横卧状态的导管架中段吊起、使其转换为直立状态,如图1中c所示。

4、在整个卧式建造流程中,导管架中段占地面积大、制作周期长、需要的卧式工装也较多,还需要起重设备800t履带吊一台,650t履带吊两台,汽车吊两台。由于组装后的导管架中段体积和重量大,使其直立时需要采用一台800t履带吊吊装导管架中段的上管口、两台650t履带吊吊装导管架中段的下管口,不同吨位的履带吊配合进行导管架中段的翻身作业,翻身用时6~10小时。由此可以看出,卧式建造对起重设备吨位需求高,导管架中段最后需要大翻身一次,危险系数高,人工用时长。

5、现有的一种立式方法建造导管架中段:先在卧式工装上分片、分块组装导管架中段的部件,包括组件a和组件b等,如图2中a所示;再将组件a翻身、使其直立起来,由立式工装对其进行支撑,如图2中b所示;再将组件b翻身、使其直立起来,并将组件b和组件a合拢,如图2中c所述;按照上述方式吊装、直至导管架中段采用立式建造组装完成,如图2中d所示。

6、在整个立式建造流程中,导管架中段制作场地面积大、制作周期长、需要不同的卧式工装和支撑工装,起重设备也是需要800t履带吊,650t履带吊和汽车吊。以组件a翻身为例:采用两台650t 履带吊吊装组件a上部、800t履带吊吊装组件a下部,两者配合使其翻身至直立状态,拆除800t履带吊,采用两台650t履带吊将直立状态的组件a摆放至支撑工装上,整体找正后拆除两台650t履带吊即可。由此可以看出,组件a和组件b均需要翻身直立,翻身次数多,起重设备台数多,制作成本较高。

7、如专利公开号cn114704436a公开的一种海上风电导管架建造系统及方法,其采用立式方法对导管架进行建造,在对中段导管架进行组配时,先吊装中段c型组件a,由第二液压调平单元对其进行支撑,再吊装中段c型组件b、将其和中段c型组件a焊接固定,建造时需要不同的工装来支撑,工装结构较为复杂,组件a和组件b的吊装重量大。

8、综上,现有的卧式或立式建造方法,对大型起重设备的依赖较重,并且易受起重设备吨位的限制;组件a和组件b由多个零部件焊接而成、自重大,无论是组件单独的翻身、还是导管架中段整体的翻身,翻身直立的危险系数高。

技术实现思路

1、本发明为了解决现有建造方法对起重设备依赖较重,组件a和组件b竖向吊装自重大、吊装风险高的问题,提供海上风电导管架中段合拢口精准定位合拢方法,采用直立方式建造,无需翻身,对导管架中段部件进行精细划分,减小吊装重量以降低吊装风险,同时无需大吨位履带吊,履带吊再配合简易的工装即可高效完成对导管架中段的建造。

2、为实现上述目的,本发明所采用的技术方案是:

3、海上风电导管架中段合拢口精准定位合拢方法,包括以下步骤:

4、步骤1、吊装前的准备:

5、步骤11、划分导管架中段:将导管架中段分为四根腿柱和四组插片,每组插片包括两个x形的插杆以及连接两个插杆的侧杆,插片类似于剪刀撑结构;

6、步骤12、准备工装:工装的作用是支撑导管架中段的各个零部件,工装包括矩形框架结构的底撑架、高支撑杆、缆风绳、长支撑杆和短支撑杆;

7、步骤13、准备起重设备:650t履带吊两台,汽车吊两台;

8、步骤2、吊装导管架:

9、步骤21、划线:在全站仪的测量下,人工在地面划出导管架中段上、下部管口地样线及十字中心线,按照下部管口地样线所示布置底撑架,并将底撑架的各个部件组装在一起;

10、步骤22、吊装腿柱一:采用履带吊一吊装腿柱一,使腿柱一的下管口插入底撑架的一个边角位置固定,采用两根缆风绳拉紧腿柱一;采用汽车吊吊装两根高支撑杆,由两根高支撑杆配合支撑腿柱一,实现腿柱一的稳定;

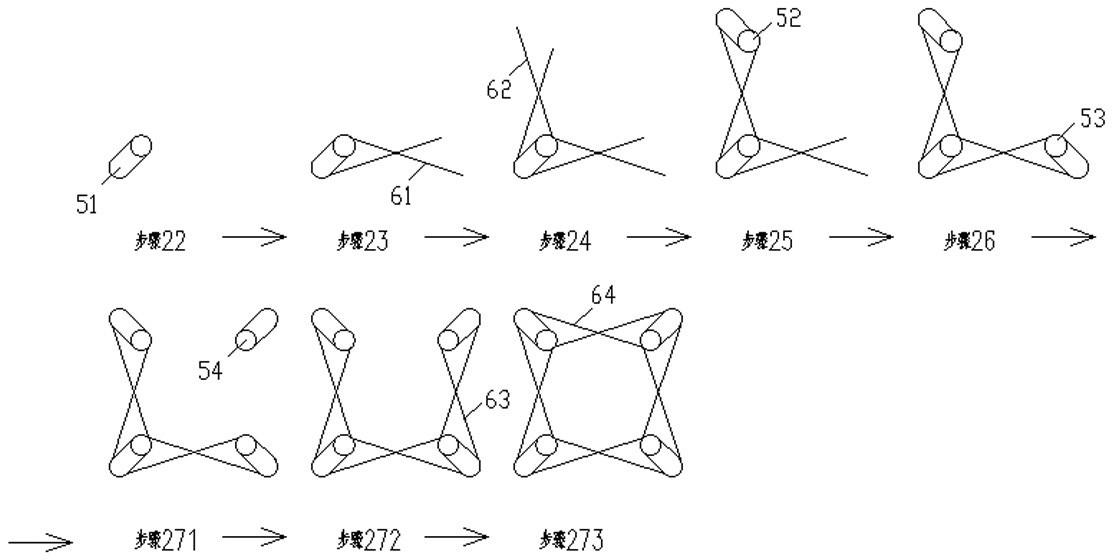

11、步骤23、吊装插片一:采用履带吊二吊装插片一上部、同时采用两台汽车吊配合抬吊插片一下部、使其倾斜,将其与腿柱一焊接,撤下汽车吊;再采用汽车吊吊装两根长支撑杆和短支撑杆,由长支撑杆和短支撑杆配合支撑插片一,支撑位置在插片一没有连接腿柱一的一端;撤下履带吊二;

12、步骤24、吊装插片二:插片二和插片一分别位于腿柱一的两侧,插片二的吊装步骤同步骤23;

13、步骤25、吊装腿柱二:腿柱二连接插片二,采用履带吊二吊装腿柱二,腿柱二的吊装步骤同步骤22,吊装后撤下履带吊二;

14、步骤26、吊装腿柱三:腿柱三连接插片一,采用履带吊二吊装腿柱三,腿柱三的吊装步骤同步骤22,吊装后撤下履带吊二和履带吊一;

15、步骤27、依次吊装腿柱四、插片三和插片四:腿柱四和腿柱一处于对角位置,腿柱四两侧布设插片三和插片四,吊装步骤同步骤22-24,不同的是,不再吊装长支撑杆和短支撑杆;

16、步骤3、导管架整体合拢姿态检测完成后,拆下除底撑架以外的其余工装即可。

17、进一步地,步骤11中,四根腿柱竖向向内倾斜围设成一圈,相邻两根腿柱之间由插片连接固定,这是导管架中段的结构;四根腿柱分别为腿柱一、腿柱二、腿柱三和腿柱四,四组插片分别为插片一、插片二、插片三和插片四,每组插片的两个x形插杆上下布设,且通过两根侧杆连接固定。

18、进一步地,步骤12中,底撑架数量为一个,用于整体定位支撑导管架中段,其余工装数量均为多个,辅助底撑架来支撑导管架中段的各个部件。底撑架包括四个撑座以及连接四个撑座的四个连接杆,四个撑座顶面统一朝向底撑架中心方向、向内倾斜,每个撑座顶面设置有定位块和斜撑板,腿柱下管口插在定位块内,斜撑板与腿柱下管口侧壁贴合,可以便捷实现腿柱的定位。

19、进一步地,步骤22中,两根高支撑杆分别焊接在腿柱一两侧,高支撑杆抵在地面上,实现对腿柱一支撑的牢固。

20、进一步地,步骤23中,长支撑杆和短支撑杆数量均为两根,长支撑杆高度大于短支撑杆,采用汽车吊先后吊装两根长支撑杆,由两根长支撑杆配合支撑插片一上部,仍是采用汽车吊先后吊装两根短支撑杆,由两根短支撑杆配合支撑插片一下部。长支撑杆和短支撑杆配合支撑,实现对插片一的稳定支撑。

21、通过上述技术方案,本发明的有益效果是:

22、本发明采用直立吊装方式,后续吊装完成后整个导管架中段处于直立状态,不需要翻身,降低了大吨位导管架中段整体翻身风险。避免卧式建造对大型起重设备的依赖,降低翻身风险,还避免了立式工装支撑法支撑工装较多,吊装起重设备要求吨位较大,起重设备台数多,制作成本较高的现状。

23、本发明先将导管架中段的各个部件进行划分,减少单个部件的吊装重量,进而降低了高空吊装风险。整个吊装合拢流程采用两台履带吊,并配合有汽车吊,就可以实现整个导管架中段的吊装合拢,可有效减少对起重设备的依赖,起重设备吨位限制等,适合大中型导管架中段的吊装合拢,适用范围广。

24、本发明的整个导管架中段以底撑架为主要支撑工装,底撑架可以对导管架中段的各个部件准确定位,能良好稳定的承载导管架中段。同时导管架中段的各个部件配合有辅助的其他支撑工装,支撑工装结构简易,能实现所需要的支撑效果,保证吊装过程中各个部件的稳定。

- 还没有人留言评论。精彩留言会获得点赞!