一种非开挖大型地下管道螺旋挤压清淤车的制作方法

本发明涉及非开挖地下管道清淤,特别是涉及一种非开挖大型地下管道螺旋挤压清淤车。

背景技术:

1、大型管道,指管道直径达到1米以上,常用于城市地下主管道、河道、渠道,管道一旦产生淤积,主流做法是人工清淤,人工清淤存在威胁生命安全的危险。市场尝试用机器人或清淤车解决大型管道清淤,比如:

2、cn210597580u公开了一种带有绞笼的管道清淤疏浚机器人,其公开了收集机构包括沿筒体轴心方向连接于筒体的罩体、穿过罩体上端面延伸至筒体内的出料管和转动连接于罩体的转轴,所述罩体呈箱型且开口朝向远离筒体一端,所述转轴沿罩体长度方向穿过罩体中心,所述转轴沿其周侧固定连接有螺旋环绕的绞片,所述绞片分设为沿转轴重心对称设置的绞片一和绞片二,所述罩体一侧设有用以驱动转轴转动的液压马达三,淤泥被挤向绞片一和绞片二中间,两侧挡板限制,淤泥只能被挤入出料管,泵机工作将其抽取到废料斗内。很明显的,cn210597580u解决了如何在管道内收集淤泥,其还需将淤泥输送到地上配合泥水分离车做进一步的后处理工艺。

3、cn216475269u公开了一种水利河道工程用高效清淤装置,其公开了使用时,将吸泥管插入淤泥内,吸污泵将淤泥从吸泥管经进料管泵入处理箱内,第一滤网对淤泥进行过滤,过滤掉淤泥内的水分,第二电机带动凸轮转动,凸轮带动振动板逆时针转动,当凸轮继续转动与振动板脱离时,压簧带动振动板顺时针转动,进而使振动板震动,避免淤泥沉淀在振动板上,提高脱水效率,脱水后的淤泥从淤泥口进入套筒内,电机带动转动轴转动,转动轴带动螺旋叶片转动,螺旋叶片带动淤泥向上运动,第二过滤网通过淤泥向上的挤压力对淤泥进一步脱水,脱水从排料口排出,进而减少淤泥的体积,便于运输。cn216475269u采用第一过滤网过滤淤泥中的水分,再经螺旋叶片配合向上挤压第二过滤网再进一步过滤淤泥中的水分,cn216475269u相当于泥水分离后处理装置,其无法下井到管道中直接作业。

4、如何设计一种体积适当,自动清淤过程中直接完成泥水分离后处理以解决现有技术问题尤其重要。

技术实现思路

1、本发明的目的在于避免现有技术的不足之处而提供一种非开挖大型地下管道螺旋挤压清淤车。本技术,采用液压动力控制移动装置移动、双液压杆收缩、螺旋挤压装置运转以及绞吸装置绞动,相比于其他动力源,其液压动力站可设于地面,清淤车下井后,连接地面的液压动力站为其提供动力源,清淤车进入管道内进行清淤作业;针对淤积严重的大型管道,可控制清淤车来回往复多次清淤,彻底清除管道内的淤积;淤泥被绞吸装置铲起绞吸挤压从进料口进入螺旋挤压装置内,淤泥在螺旋蠕动挤压过程中,淤泥中的水逐渐被挤出,泥沙逐渐脱水后或逐渐硬化后经出料口排出直接完成泥水分离后处理。

2、本发明的上述目的通过如下技术手段实现:

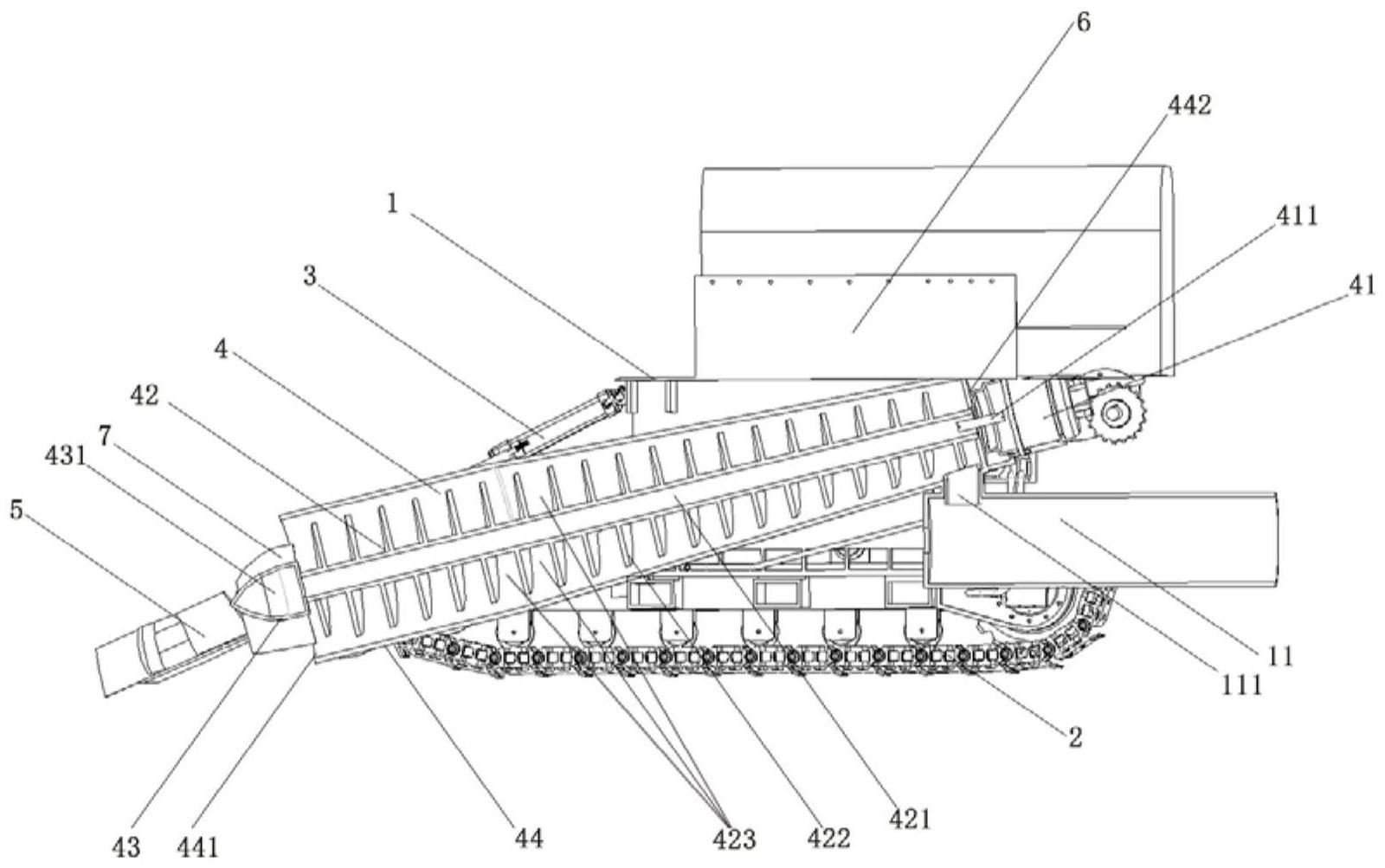

3、本发明公开一种非开挖大型地下管道螺旋挤压清淤车,包括车架1以及设于车架1后方的车后架11,还包括:

4、设于车架1下的移动装置2:用于使清淤车行走于管道内;

5、一端铰接于车架1的双液压杆3;

6、后端被车后架11架起的、中部被车架1承托的、前端被双液压杆3控制的、从后端向前端倾斜的、内径从前端起逐渐缩小的螺旋挤压装置4:用于淤泥输送和泥水分离,淤泥中的泥、沙、水从螺旋挤压装置4的进料口441进入,进而从出料口442导出过程中淤泥在螺旋挤压装置4内螺旋蠕动,由于螺旋挤压装置内径从前端起逐渐缩小,淤泥被挤压前行中逐渐挤出淤泥中的水,水经螺旋挤压装置4内壁的倾斜势能从进料口441流出,脱水后的泥沙从出料口442导出,清淤过程中同时直接完成泥水分离后处理;

7、与螺旋挤压装置4一体连接的绞吸装置5:用于将管道内的淤泥铲起并绞吸挤压进入螺旋挤压装置4;

8、设于车架1上的液压控制箱6:用于液压控制移动装置2移动、双液压杆3收缩、螺旋挤压装置4运转以及绞吸装置5绞动。

9、优选的,所述移动装置2的驱动方式至少包括四轮液压驱动或双履带液压驱动的其中一种。

10、优选的,所述双液压杆3一端分别铰接于车架1的前侧,另一端分别可活动地连接于所述螺旋挤压装置4的两侧以控制螺旋挤压装置4的升降而一并带动绞吸装置5的升降。

11、进一步的,所述螺旋挤压装置4由液压电机41、螺旋扇叶辊42、扇叶转头43以及挤压管道44组成;

12、螺旋扇叶辊42设于挤压管道44内但不与挤压管道44内壁完全接触;

13、螺旋扇叶辊42由转轴421以及螺旋缠绕于所述转轴421的螺旋叶片422构成,转轴421、螺旋叶片422结合挤压管道44的内壁形成以转轴421为轴心盘旋的蠕动通道423;

14、液压电机41具有输出轴411,转轴421连接所述输出轴411带动螺旋扇叶辊42旋转;

15、挤压管道44的一端为进料口441,另一端开有出料口442;

16、扇叶转头43连接螺旋扇叶辊42的另一端并伸出所述进料口441设置;

17、所述挤压管道44和螺旋叶片422的内径自进料口441起到出料口442逐渐缩小。

18、优选的,扇叶转头43包括转头431和规则倾斜设于转头431的若干片扇叶。

19、进一步的,所述绞吸装置5包括泥铲51,泥铲51底部具有铲泥板52,在铲泥板52的前侧左、右对称地设有两个绞吸叶轮53,两个绞吸叶轮53彼此以相反的方向向内绞动。

20、优选的,所述绞吸叶轮53包括叶轮电机531、连接叶轮电机531的输出轮532以及规则倾斜设于输出轮532的若干片扇叶。

21、优选的,所述扇叶为拱形扇叶7,拱形扇叶7的一面为破土面71。

22、优选的,所述车后架11设有架槽111,所述架槽111架起所述螺旋挤压装置4的后端。

23、优选的,所述出料口442连接有吸料管,吸料管用于向地面输送脱水后的泥沙;

24、所述液压控制箱6连接有地面移动液压动力站,地面移动液压动力站为清淤车提供液压动力源。

25、采用上述技术方案所产生的有益效果:

26、本技术,采用液压动力控制移动装置移动、双液压杆收缩、螺旋挤压装置运转以及绞吸装置绞动,相比于其他动力源,其液压动力站可设于地面,清淤车下井后,连接地面的液压动力站为其提供动力源,清淤车进入管道内进行清淤作业。

27、针对淤积严重的大型管道,可控制清淤车来回往复多次清淤,彻底清除管道内的淤积。

28、双液压杆调整绞吸装置离地,1).减少清淤车前行阻力;2).将淤泥铲起后充分绞吸淤泥挤入螺旋挤压装置直接清淤;3).残余淤积收尾。

29、淤泥被绞吸装置铲起绞吸挤压从进料口进入螺旋挤压装置内,淤泥在螺旋蠕动过程中,由于螺旋挤压装置内径从前端起逐渐缩小而被挤压前行,清淤过程中同时直接解决泥水分离后处理技术问题:1).淤泥在螺旋挤压装置螺旋蠕动挤压前行过程中,淤泥中的水逐渐被挤出,由于螺旋挤压装置后端向前端倾斜,挤出后的水从进料口流出;2).淤泥在螺旋挤压装置螺旋蠕动挤压前行过程中,泥沙逐渐脱水后或逐渐硬化后再经出料口排出。

30、本技术,双液压杆回缩,控制螺旋挤压装置抬升,使绞吸装置离地,可以减少清淤车前行阻力、将淤泥铲起后充分绞吸淤泥挤入螺旋挤压装置直接清淤、残余淤积收尾。

31、淤泥被绞吸装置5铲起、绞吸、挤压推向扇叶转头43,淤泥从进料口441和扇叶转头43之间的扇叶间隙流入挤压管道44,淤泥在转轴421、螺旋叶片422结合挤压管道44的内壁形成以转轴421为轴心盘旋的蠕动通道423螺旋蠕动过程中,由于挤压管道44和螺旋叶片422的内径自进料口441起到出料口442逐渐缩小而被挤压前行,淤泥在蠕动通道423螺旋蠕动挤压前行过程中,淤泥中的水逐渐被挤出,由于螺旋挤压装置后端向前端倾斜且螺旋扇叶辊42不与挤压管道44内壁完全接触,挤出后的水沿挤压管道44的内壁从进料口流出;淤泥在蠕动通道423螺旋蠕动挤压前行过程中,淤泥脱水后淤泥中的泥沙逐渐脱水后或逐渐硬化再经出料口排出。

32、本技术,采用运转中的扇叶转头43对淤泥进行均匀导流进入蠕动通道423防止堵塞蠕动通道423。

33、本技术的绞吸装置5,同时具备了铲起淤泥、绞吸淤泥以及向进料口挤压淤泥的一连贯动作。铲起淤泥:伸出双液压杆使铲泥板52贴合于管道内的内壁,清淤车在前行过程中铲起淤泥;绞吸淤泥:淤泥被铲起后,两个绞吸叶轮53彼此以相反的方向向内绞动将淤泥推向进料口;挤压淤泥:绞吸叶轮53在绞动淤泥的过程中,叶片挤压淤泥进入进料口,通过挤压淤泥进入螺旋挤压装置,并为螺旋挤压装置提供挤压淤泥的能力。

34、本技术,扇叶为拱形扇叶7,拱形扇叶7的一面为破土面71,该破土面71利于绞拨淤泥,降低绞动阻力。

35、本技术,出料口442可以连接吸料管,吸料管用于向地面输送脱水后的泥沙;吸料管一般通过大吸力将脱水后的泥沙吸出地面的泥沙回收车,或者,在吸料管和出料口之间设置泥沙回收箱,吸料管将泥沙回收箱的泥沙吸出地方的泥沙回收车而无需配备泥水分离车辅助作业。

- 还没有人留言评论。精彩留言会获得点赞!