一种随钻跟管排水抗浮桩及其施工方法

本发明属于建筑施工中桩基础施工,具体为一种随钻跟管排水抗浮桩及其施工方法。

背景技术:

1、桩基础作为深基础工程中一种应用最为广泛的基础型式,在传递上部结构荷载、地下结构抗浮、减少上部结构沉降等方面发挥着出色作用。目前钢桩、钻孔灌注桩和phc管桩是最常见的三种桩基础。其中,钢桩综合施工成本较高且面临着耐腐蚀性差的技术难题。钻孔灌注桩具有桩径大、承载力高、机械化施工程度高等优点,而其先成孔后灌浆以及采用泥浆护壁的施工工艺易存在塌孔、夹泥、断层、导管堵塞等缺陷,最终导致桩身易夹泥、桩身强度不足、桩侧摩阻力不足等问题,同时钻孔灌注桩施工过程中伴随大量泥浆排放,容易造成环境污染。相对而言,phc管桩在桩身强度、施工速度、装配式一体化施工、现场管理及施工工期等方面具有突出优势,然而受制于锤击法、静压法等传统的沉桩施工方法,造成其桩径一般小于800mm、桩端很难嵌入中微风化岩层,导致其单桩承载力一般不超过3500kn,且锤击法、静压法等强硬的沉桩方式易造成桩身缺陷,70%的现有管桩采用的竖向承载力不足桩身强度的50%,这说明管桩桩身材料具有较高强度的优势并没有得到充分利用。

2、为了扩大phc管桩的桩径和承载力以及地质适用范围,我国自主研发了大直径随钻跟管桩施工方法(一种建筑物或桥梁基础用的随钻跟管桩的施工方法,专利号:200710029023.5,授权公告号为cn101122130b)。随钻跟管桩是一种钻孔——沉桩——排土同步施工成型的无泥浆排放的节能环保型大直径(800mm~1400mm)新型非挤土phc管桩,随钻跟管桩的成孔直径大于桩外径约20mm,故随钻跟管桩的桩身与土体并没有直接接触,而是在成孔孔壁与随钻跟管桩外壁之间形成一个厚度10mm左右的间隙(简称“桩-土间隙”),沉桩结束后将通过预埋在桩身内部的注浆管向该“桩-土间隙”中灌注注浆液从而提高桩侧摩阻力,随钻跟管桩的桩端可嵌入中微风化岩层0.5m以上,大大提高了桩端阻力。随钻跟管桩的单桩竖向承载力可达23000kn,是传统中小直径管桩的6.57倍。随钻跟管桩施工工艺解决了因phc管桩桩径较大或者土层较硬而造成的沉桩难题,克服了锤击法、静压法等传统phc管桩施工方法带来的phc管桩桩径受限、施工噪音污染、桩身容易产生缺陷等问题,大大提高了phc管桩的承载性能,能够很好的满足现阶段港口码头、大跨度桥梁、超高层建筑等大型的基础设施建设的需求。

3、然而现场实践经验表明,随钻跟管桩的单桩极限承载性能从15000kn到23000kn之间不等,承载力的差异主要来自于“桩-土间隙”中的注浆效果和桩端嵌岩效果。对于随钻跟管桩,当沉桩结束后直接采用管壁中预埋的注浆管进行桩侧注浆,忽略了“桩-土间隙”中的地下水对注浆液物理力学性能的影响,“桩-土间隙”中的地下水对注浆液进行了稀释、严重影响注浆液的正常凝固、“桩-土间隙”中地下水的流动带走了部分注浆液,造成桩侧注浆效果差异较大,成桩后的桩侧摩阻力大小不均,从而导致随钻跟管桩单桩承载力的设计值一般不超过15000kn,没有充分发挥随钻跟管桩超高承载性能的优势,造成了极大的资源浪费。因此,如何快速的清理“桩-土间隙”中的地下水对随钻跟管桩桩侧摩阻力的发挥至关重要。

4、在沿江、沿海、沿湖、沿河地段施工时,由于地下水位较高,导致施工降水困难、抗浮成本过高、地基处理周期过长,故地下抗浮研究一直是值得关注的热点和难点问题。目前,抗浮措施较多,主要包括被动抗浮(例如抗浮锚杆法、抗浮锚桩法)、主动抗浮(改变地下水环境),一般来讲抗浮锚杆法和抗浮锚桩法均可取得良好的效果,但二者均不能在软岩和土体中使用,且存在耐久性、耐腐蚀性问题,锚桩和锚杆数量的增加,造成施工成本大量增加。排水降压、隔水减压等主动抗浮措施效果较好,但是主动抗浮措施均需要额外修建管井降水,这无疑将增加了基础建设的施工成本。如果能将现有的桩基础改造成兼具排水功能的排水抗浮桩基础且不影响现有桩基础的承载性能,从而替代管井降水,这将大大节约修建管井的施工成本。值得注意的是,现有的排水桩相关成果丰富多彩,但这些排水桩大多是解决“超孔隙水压问题”,当通过锤击法、静压法等传统的沉桩施工方法将预制桩挤入地层的过程中,土体会向预制桩的四周挤压,从而会造成土层中的水压升高,若同时施工区域含有大量地下水再加上土层渗透较差的话,则极易在桩侧形成超孔隙水压,大大降低了传统phc管桩的桩侧摩阻力,故现有的排水桩大多是在桩体的侧壁上开设若干个排水口从而降低和消除土体中的孔隙水压力,且排水口在沉桩过程中极易在强大的挤压力作用下被土颗粒堵塞,故传统意义上的排水桩仅能消除桩周土层的超孔隙水压,并不具有真正的工程主体结构抗浮的效果。

5、此外,随钻跟管桩是一种新型非挤土嵌岩管桩基础,其拥有超强的单桩竖向抗压承载性能,但在单桩抗拔承载性能方面略显不足,若能在将随钻跟管桩改造成兼具排水功能的大直径随钻跟管排水抗浮桩的同时增加其抗拔性能,则将大幅降低单桩施工的综合成本,从而提高大直径随钻跟管排水抗浮桩的工程应用价值。

6、基于此,急需研究开发一种新型的随钻跟管排水抗浮桩及其施工方法,以克服上述缺陷。

技术实现思路

1、本发明的第一个目的在于提供一种随钻跟管排水抗浮桩,该抗浮桩将随钻跟管桩改造成兼具排水功能的大直径随钻跟管排水抗浮桩,利用管桩内腔作为天然的排水通道,则可不用重新额外修建管井降水,大大节约了地下结构的抗浮施工成本。

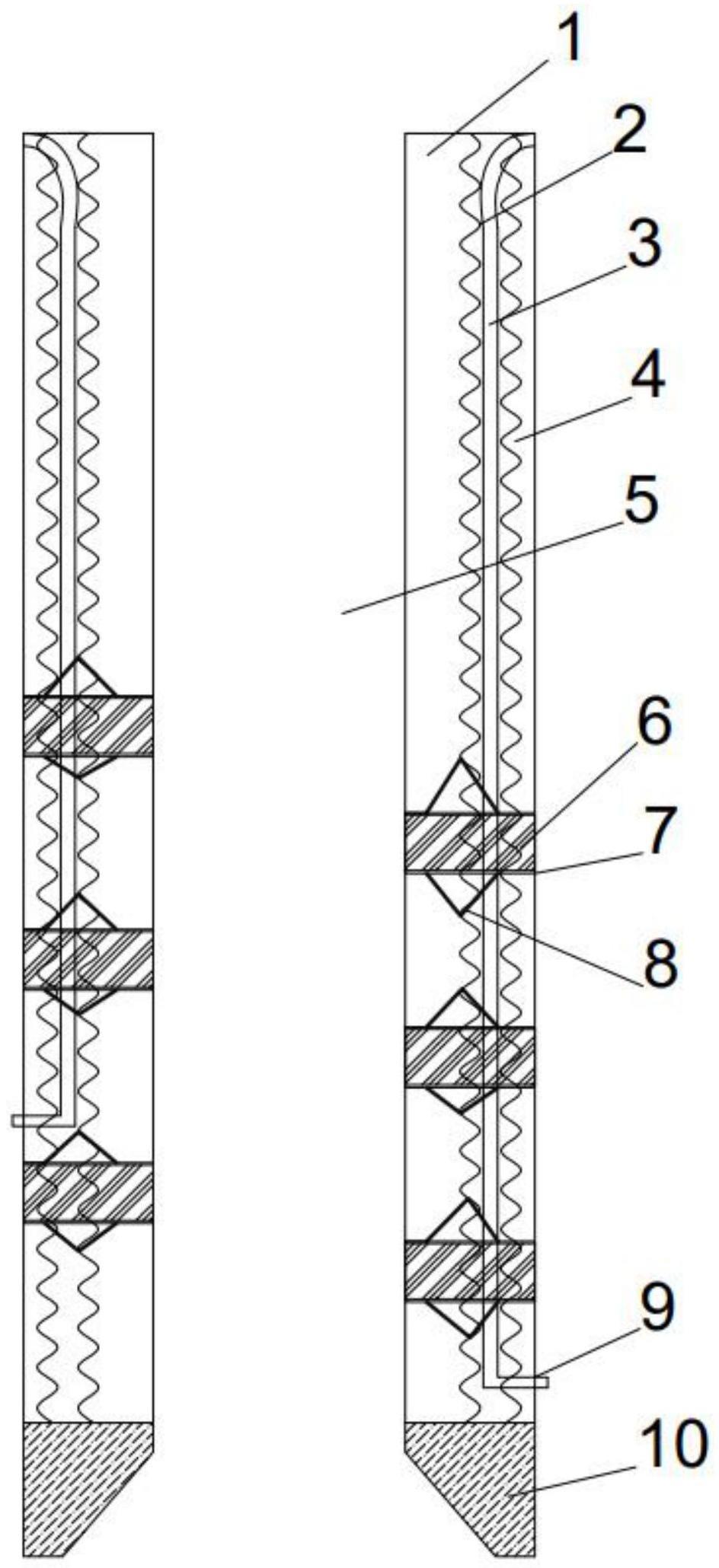

2、本发明中采用如下技术方案:一种随钻跟管排水抗浮桩,其包括抗浮桩,在所述抗浮桩的中部沿其长度方向开设贯通通道,形成管桩内腔;在所述抗浮桩的管壁内设置有钢筋网与桩侧注浆管,所述抗浮桩的管壁上形成有若干间隔设置的排水孔,在所述排水孔中内置透水钢筋混凝土结构;

3、在所述排水孔孔壁的内壁面设置钢结构,所述排水孔孔壁处的钢结构通过钢筋连接肋与所述管壁内的钢筋网固定连接。

4、进一步的,在所述抗浮桩的端部设置有桩靴。

5、进一步的,所述排水孔的孔壁呈阶梯型圆柱状设置,包括内侧孔壁与外侧孔壁,所述内侧孔壁设置在靠近管桩内腔侧,且所述内侧孔壁的横截面直径大于所述外侧孔壁的横截面直径,所述内侧孔壁的长度大于所述外侧孔壁的长度。

6、进一步的,所述透水钢筋混凝土结构包括透水钢筋混凝土上部结构与透水钢筋混凝土下部结构;其中,所述透水钢筋混凝土上部结构的直径、长度均与所述内侧孔壁的直径、长度相匹配;所述透水钢筋混凝土下部结构的直径、长度均与所述外侧孔壁的直径、长度相匹配,形成第一透水钢筋混凝土结构,以实现所述第一透水钢筋混凝土结构与所述排水孔的对接安装;

7、和/或所述透水钢筋混凝土结构包括透水钢筋混凝土上部结构与透水钢筋混凝土下部结构;其中,所述透水钢筋混凝土上部结构的直径、长度均与所述内侧孔壁的直径、长度相匹配;所述透水钢筋混凝土下部结构的直径与所述外侧孔壁的直径相匹配,所述透水钢筋混凝土下部结构的长度大于所述外侧孔壁的长度,形成第二透水钢筋混凝土结构,以实现所述第二透水钢筋混凝土结构与所述排水孔的对接安装。

8、与现有技术相比,本发明中该随钻跟管排水抗浮桩的有益效果为:

9、本发明中该随钻跟管排水抗浮桩,将随钻跟管桩改造成兼具排水功能的大直径随钻跟管排水抗浮桩,利用管桩内腔作为天然的排水通道,则可不用重新额外修建管井降水,大大节约了地下结构的抗浮施工成本。同时,在管壁内设置有钢筋网,并将桩侧注浆管绑扎固定在钢筋网上,增强整体连接强度。此外,还在抗浮桩的管壁上设置有排水孔,并在排水孔中内置透水钢筋混凝土结构,实现排水功能。

10、本发明第二个目的在于提供一种随钻跟管排水抗浮桩的施工方法,其包括如下步骤:

11、s01:制作随钻跟管排水抗浮桩:根据前期地质勘察情况,确定土层信息和地下水赋存信息,设计随钻跟管排水抗浮桩的排水孔数量和位置,并根据实际需求制作随钻跟管排水抗浮桩、以及安装在随钻跟管排水抗浮桩内的第一透水钢筋混凝土结构与第二透水钢筋混凝土结构;

12、s02:沉桩:确定好桩位后,将第一透水钢筋混凝土结构塞入至随钻跟管排水抗浮桩的排水孔内,并将第一透水钢筋混凝土结构锁住;

13、随后采用随钻跟管桩桩机进行随钻跟管排水抗浮桩的沉桩施工,扩孔钻头和长螺旋钻杆通过随钻跟管排水抗浮桩的管桩内腔进入土层进行钻孔,使得随钻跟管排水抗浮桩与桩周土体之间存在“桩-土间隙”;

14、扩孔钻头钻进成孔后,随钻跟管排水抗浮桩跟随扩孔钻头同步下沉,当第一节随钻跟管排水抗浮桩沉至桩顶距离地面的深度满足设计要求时,采用夹桩器夹紧第一节随钻跟管排水抗浮桩,进行接桩以及加长钻杆,同时将上下两根抗浮桩的桩侧注浆管对接,随后继续钻进,直至扩孔钻头进入中微风化岩层内部0.5m以上;

15、s03:桩端采用细石混凝土封底:钻孔至设计深度后,将长螺旋钻杆和扩孔钻头从管桩内腔中退出,随后将清渣抖通过随钻跟管排水抗浮桩的管桩内腔伸入桩端,清除随钻跟管排水抗浮桩的桩端沉渣和桩端泥水,而后将钢导管下放至靠近桩底面处,并灌注细石混凝土;

16、s04:压桩至中微风化岩层:结束灌注细石混凝土后,通过随钻跟管桩桩机将随钻跟管排水抗浮桩的桩端进行下压,将随钻跟管排水抗浮桩的桩端压入孔底,从而在灌注细石混凝土的作用下与中微风化岩层胶结为一个整体;

17、s05:“桩-土间隙”排水:在桩端灌注细石混凝土封底和压桩至中微风化岩层的过程中,地下水逐渐汇集至“桩-土间隙”中并通过抗浮桩内设置的第一透水钢筋混凝土结构流入至管桩内腔中,并通过排水管将管桩内腔中的水排除;

18、s06:“桩-土间隙”注浆:当“桩-土间隙”中的水大部分被排出后,进行桩侧注浆,此时除了保留两根排水管外拆除整个排水系统移步至下一桩位备用;

19、按照桩侧注浆设计的水灰比在搅拌桶内制作注浆液,待注浆液搅拌均匀后通过注浆泵和预埋在管桩内的桩侧注浆管在“桩-土间隙”中进行注浆;

20、s07:将第一透水钢筋混凝土结构替换为第二透水钢筋混凝土结构:待桩侧注浆体满足强度要求后,取出第一透水钢筋混凝土结构,同时通过排水孔继续向土体内钻进,随后将第二透水钢筋混凝土结构塞入排水孔,并进入土体内;

21、s08:浇筑承台并发挥抗浮能力:随后浇筑桩基承台,将预留在管桩内腔中的排水管浇筑在桩基承台中,并在桩基承台的侧壁预留排水出口。

22、进一步的,在整个地基和上部结构施工过程中,采用多功能泵通过排水出口和排水管向管桩内腔中施加负压,在负压力的作用下,地下水通过第二透水钢筋混凝土结构汇入管桩内腔中,并通过排水管将管桩内腔中的地下水抽出。

23、进一步的,若地下水赋存丰富,通过步骤s05中自然排水的方式无法将其完全排除时,对应的,在完成步骤s05后,对管桩内腔进行负压处理。

24、进一步的,在随钻跟管排水抗浮桩的端头板上铺垫一层橡胶圆环,而后将盖板固定至端头板上对管桩内腔进行密封处理;此时,启动真空泵,并通过压力表实时监测管桩内腔中压力值,完成管桩内腔的负压处理。

25、与现有技术相比,本发明中随钻跟管排水抗浮桩的施工方法的有益效果为:

26、1)本发明的随钻跟管排水抗浮桩的施工方法,施工程序简便、施工成本低、机械化程度高、安全可靠,可应用于地下水丰富的地层施工,为地下结构抗浮提供了技术支持和保障。

27、2)该施工方法在大直径随钻跟管排水抗浮桩的桩身设计位置设置变直径且长度与管桩管壁厚度相等的第一透水钢筋混凝土结构,在能保证顺利沉桩的同时将沉桩过程中“桩-土间隙”中及桩周土体的地下水引入至管桩内腔及钻孔孔底。而钻孔孔底地下水的存在可降低扩孔钻头的温度、增加扩孔钻头的使用寿命、软化土体从而加快钻孔效率;管桩内腔地下水的存在可对长螺旋钻杆及管桩内腔中待排除的渣土进行润滑,加大排土效率、提高排土效果、降低排土阻力、节约动力成本。

28、3)对应的,形成“桩-土间隙”后且注浆之前,采用多功能真空泵将管桩内腔变为负压状态,通过桩身预制的透水钢筋混凝土结构,将“桩-土间隙”及桩周土体一定范围内的地下水排出至管桩内腔,造成“桩-土间隙”短期处于无水环境,从而大大降低了“桩-土间隙”中的地下水对注浆液的稀释作用,保证了注浆液原有的物理力学性能,从而提高了桩侧注浆效果和桩侧摩阻力,同时地下水排出至管桩内腔后被抽出至地面蓄水箱和搅拌桶中,可用来制备注浆液,大大节约了用水。

29、4)“桩-土间隙”中的注浆液凝固后,将桩身预制的变直径且长度与管桩管壁厚度相等的第一透水钢筋混凝土结构替换成变直径但长度是管桩管壁厚度数倍的第二透水钢筋混凝土结构,第二透水钢筋混凝土结构通过管桩管壁后进入桩周土体一定深度,可大大提高桩基的侧摩阻力,从而大大提高了随钻跟管排水抗浮桩的承载能力特别是单桩竖向抗拔承载能力,最终大大提高了桩基的抗浮能力。

30、5)进入桩周土体一定深度的第二透水钢筋混凝土结构可将桩周土体中的地下水排出至管桩内腔,浇筑桩基承台时在管桩内腔预留数根排水管,最终管桩内腔中的地下水可持续被抽取至地面蓄水箱备用,从而可在整个建筑施工过程中达到降低地下水位的目的,以实现地下结构抗浮功能。

- 还没有人留言评论。精彩留言会获得点赞!